国外尾管顶部封隔器技术研究现状

2011-12-11郭朝辉杨德锴马兰荣

郭朝辉,杨德锴,马兰荣

(德州大陆架石油工程技术有限公司,山东德州253034) *

国外尾管顶部封隔器技术研究现状

郭朝辉,杨德锴,马兰荣

(德州大陆架石油工程技术有限公司,山东德州253034)*

尾管顶部封隔器用于封隔套管与尾管重叠段的环空空间,防止固井过程中油气水窜流通道形成。介绍了尾管顶部封隔器的结构组成和工作原理,分析了国外典型尾管顶部封隔器的结构特点,为国内相关技术的发展提供借鉴。

尾管顶部封隔器;尾管;固井;防凸环

在尾管固井作业中,由于尾管与上层套管重叠段不能形成有效密封,经常会出现异常地层压力或水泥浆失重产生的高压油气水侵入到未完全凝固的水泥浆内形成窜流通道,致使油气井在后期钻进或生产中井口带压影响施工,严重的可造成全井报废甚至发生安全问题。采用尾管顶部挤水泥补救措施通常由于不能准确判断气窜位置、狭小的窜流通道难以挤注水泥、过高的水泥压力容易破坏水泥胶结甚至压裂地层等原因,严重影响了固井质量[1]。将尾管顶部封隔器技术应用到尾管固井作业中,可有效阻断重叠段附近环空井段的压力传递,阻止环空气窜向上部运移,提高固井质量。

目前,国外固井工具生产商开发了多项尾管顶部封隔器技术,以满足深井、大斜度井、高压井等复杂油气井的尾管固井施工要求,取得了良好的应用效果[2]。

1 封隔式尾管悬挂器

1.1 结构组成及工作原理

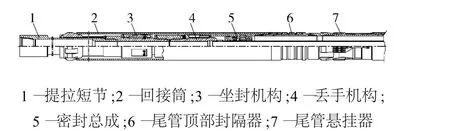

按功能单元划分,封隔式尾管悬挂器可分为送入工具、回接筒、密封总成、尾管顶部封隔器、尾管悬挂器5个主要组成部分,如图1。

图1 封隔式尾管悬挂器结构

尾管顶部封隔器是实现重叠段环空封隔的重要单元,主要包括封隔器本体、密封胶筒、锁紧装置、坐封剪钉等。封隔器本体位于上端的密封总成与下端的尾管悬挂器之间,并安装有锁紧装置及密封胶筒,在封隔器涨封后实现锁紧,提高密封效果。

送入工具的作用是将尾管悬挂器及尾管送至井下设计位置,并实现尾管悬挂器坐挂和尾管顶部封隔器坐封,然后“丢手”并进行送入钻具与尾管管串的分离。送入工具主要由提拉短节、坐封机构、丢手机构等组成。当尾管串和悬挂器下放到设计位置,首先完成悬挂器单元的坐挂、丢手和注水泥固井作业,然后上提送入钻具,将送入工具上的坐封挡块提出至回接筒外。当坐封挡块在弹簧作用下张开后,再下放送入钻具至一定载荷,通过坐封挡块将送入钻具的重力通过回接筒传递到尾管顶部封隔器,从而使密封单元发生径向形变封隔套管环空。在下放送入钻具坐封封隔器的同时,封隔器上的锁紧机构限制密封单元与封隔器本体发生逆向位移使其无法发生回弹,从而实现封隔器的永久坐封,提高固井质量[3-4]。尾管顶部封隔器坐封前后对比如图2。

图2 尾管顶部封隔器坐封前后对比

1.2 特点

1) 能够在注水泥前坐挂尾管,注水泥后立即封隔尾管-套管环空,避免由于地层压力较高形成油气水窜流通道。

2) 特殊设计的胶筒保护套可以防止入井过程中胶套受损,降低循环压力,有效防止坐封后压缩胶筒在环空之间的轴向凸出,确保形成高效密封。

3) 封隔器胶筒抗高温、耐腐蚀性能好,可长时间保证有效密封。

4) 能承受较高的正负压差作用,确保完井作业和生产作业的顺利进行。

5) 可在多种类型的井内与多种类型的尾管悬挂器配套应用。

2 尾管顶部封隔器发展现状

美国TIW、Weatherford、Liner Tools LC、Baker、DRIL-QUIP等公司在尾管顶部封隔器技术研究方面取得了许多研究成果,并且形成了种类多、规格全的尾管顶部封隔器产品,可应用于深井、超深井、大位移井、大斜度井和水平井等各种复杂井的尾管固井作业[5]。

2.1 软金属防凸环尾管顶部封隔器

TIW公司的HLX型尾管顶部封隔器耐温可达150℃,耐压达到35 MPa,可与 TIW的多种尾管悬挂器组合,应用于深井、超深井及大位移井等多种尾管固井或完井作业中。HLX型尾管顶部封隔器采用压缩胶筒式结构,主要由回接筒、密封外壳、封隔器本体、蓄能弹簧、防退卡瓦、锁紧卡簧、HSN型封隔元件等组成,如图3。

图3 HLX型尾管顶部封隔器

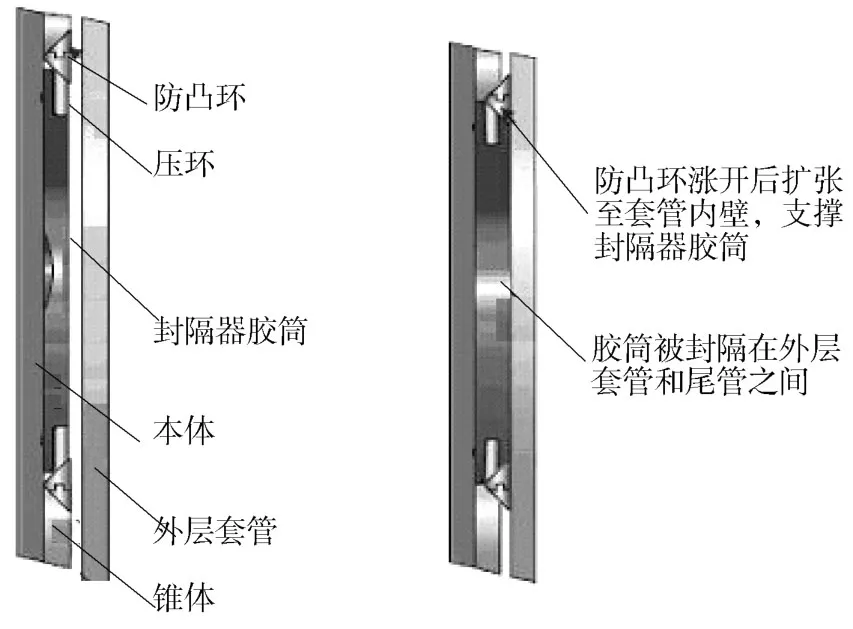

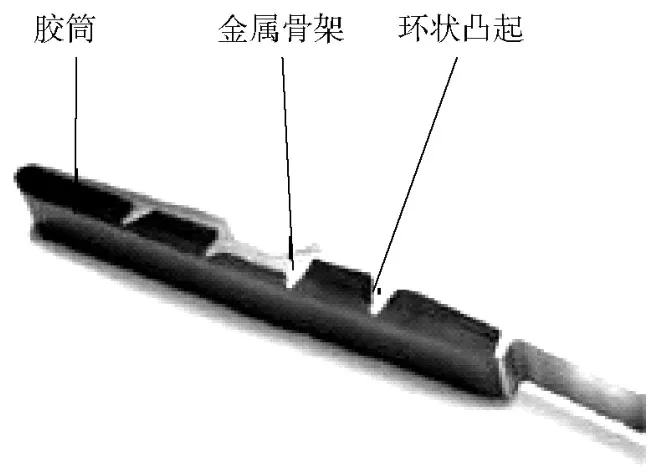

该型封隔器采用带有端部防凸环的单胶筒设计,端部防凸环采用铜、铅等软金属制成,如图4。该结构可提高对封隔器胶筒的防护性能,防止封隔器入井过程中的损伤,增加大排量循环时胶筒的安全性。最重要的是端部防凸环可有效防止坐封后的封隔器胶筒的轴向挤出,保证了封隔器胶筒在外层套管与封隔器本体之间的挤压应力,从而达到提高密封性能的目的。

该型封隔器还设计了蓄能弹簧、防退卡瓦、锁紧卡簧3种防止坐封后胶筒松弛装置。蓄能弹簧的作用是确保通过回接筒传递的坐封力持续地施加到封隔器胶筒上,并防止后续作业中因为温度和压力变化而引起的胶筒松弛;防退卡瓦和锁紧卡簧避免了坐封后的封隔器胶筒的松弛,并防止在管内压力的作用下坐封后的封隔器上移,确保了密封的稳定性和可靠性。

图4 端部防凸环

2.2 锁紧防凸环尾管顶部封隔器

Liner Tools LC公司的 GorillaPak II型尾管顶部封隔器采用带有端部防凸装置的单胶筒设计结构,如图5~6。与 HLX型尾管顶部封隔器的区别在于其防凸环为双层锁紧式结构,封隔器坐封时,双层锁紧防凸环在斜面上的径向力作用下发生径向变形,直至接触套管内壁将压缩后的封隔器胶筒封闭到套管环空之间,从而防止橡胶轴向凸出,提高封隔器胶筒与封隔器本体和外层套管的接触应力,达到提高环空封隔压力的目的。

图5 GorillaPak型封隔器

图6 带防凸环的封隔器胶筒结构

GorillaPak II型尾管顶部封隔器的另一特点是拥有一组内藏式防退卡瓦,主要作用是防止下部地层高压油气推动坐封后的封隔器上移,从而造成井下作业失败。内藏式卡瓦设计有效地减小了封隔器外径,增加了环空过流面积,保护了入井过程中的卡瓦组,消除了卡瓦碰损、提前坐挂等井下隐患。该型卡瓦设计结构可有效增加卡瓦与上层套管之间的接触面积,降低卡瓦与上层套管之间的接触应力,防止大压差作用下的上层套管物理损伤,如图7。

图7 新型卡瓦与常规卡瓦应力对比

该型封隔器通过专用的送入工具进行憋压坐封,不需要释放钻具重力压缩坐封封隔器,因此更适用于大斜度井和大位移井的尾管固、完井作业。

2.3 膨胀环防凸型尾管顶部封隔器

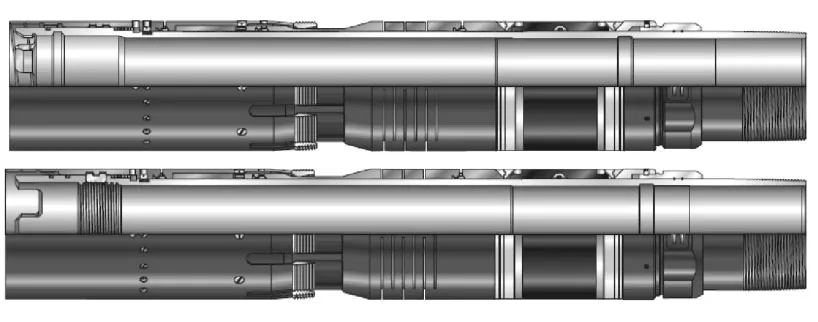

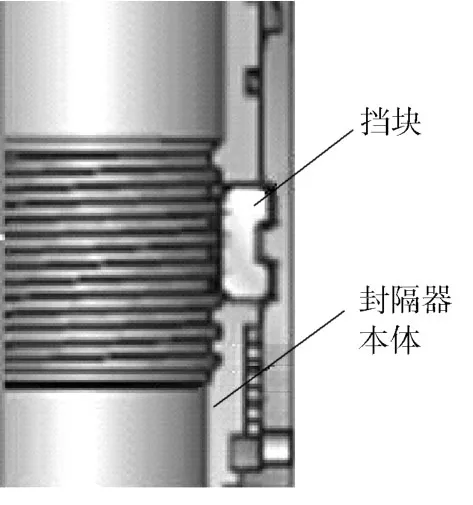

TSP型尾管顶部封隔器(如图8)可作为一个整体与 Weatherford公司的多种尾管悬挂器、回接工具配套应用到深井、超深井、大斜度井、大位移井等多种复杂井况,还可以应用到尾管钻井和筛管完井等其他钻井作业。该封隔器的密封压力可达到70 MPa,耐温性能可达到190℃。TSP型尾管顶部封隔器本体采用一体式结构,在顶端设计有可传递扭矩的连接机构,允许管串入井过程中通过旋转操作,增强尾管串的下入能力。还设计有挡块装置(如图9),用于防止尾管下入过程中,在尾管悬挂器丢手操作之前由于遇阻造成的封隔器提前坐封。

图8 TSP型尾管顶部封隔器

TSP型尾管顶部封隔器同样采用了单胶筒结构,并且在胶筒与本体之间硫化有金属密封环,环内安装有密封圈,可极大提高胶筒与本体之间的密封性能,如图10。这种结构有效地降低了封隔器入井过程中的抽吸作用,提高了管串的下入速度和循环效率,有助于洗井过程中钻屑的通过和提高水泥浆的顶替效率。

图9 挡块装置

图10 单胶筒结构

与GorillaPak II型尾管顶部封隔器相似,TSP型尾管顶部封隔器具有双层锁紧式防凸环设计,在坐封后可形成牢固的密封,防止水泥浆胶结时的气体或液体运移,同时,该结构还具备保护胶筒的功能,膨胀环表面涂有降低摩擦阻力的涂层,降低封隔器的坐封力,确保封隔器在大位移井中的有效坐封。

TSP型尾管顶部封隔器防退机构采用弹簧式防退卡簧结构,如图11。在坐封过程中,弹簧推动卡簧下行,使卡簧前段锥度斜面与膨胀锥套的配合斜面保持贴紧,卡簧内侧的锯齿螺纹与本体形成防退锁紧。该结构使膨胀锥套与卡簧相对于本体没有可回缩空间,保证了封隔器在坐封后回缩距离尽可能减小,同时依靠膨胀锥套对卡簧前段锥度斜面的挤紧作用使卡簧径向收缩,实现了双保险防退效果,提高了封隔器的承压性能。

该型封隔器的胶筒上部防退卡瓦和集束式蓄能弹簧机构可防止坐封后封隔器的松弛和上移,蓄能弹簧同时具有防止坐封过程中橡胶瞬时应力集中损伤胶筒的作用,并且在后期的作业中,在环境温度和压力发生变化的情况下能够保持封隔器胶筒的牢固坐封。

图11 卡簧式防退机构

2.4 膨胀式尾管顶部封隔器

Baker公司的 ZXP型尾管顶部封隔器(如图12)承压>70 MPa,耐温性能达到204℃,在近10 a内成功应用超过20 000井次。

图12 ZXP型尾管顶部封隔器

将该型封隔器下入到设计位置并完成坐挂、丢手、注水泥等操作后,在送入钻具重力的作用下,封隔器的膨胀锥套轴向下行楔入到可膨胀金属骨架内,使金属骨架发生径向形变,减小封隔器外径与上层套管内径之间的间隙,将橡胶层挤压到上层套管上形成可靠的环空密封。

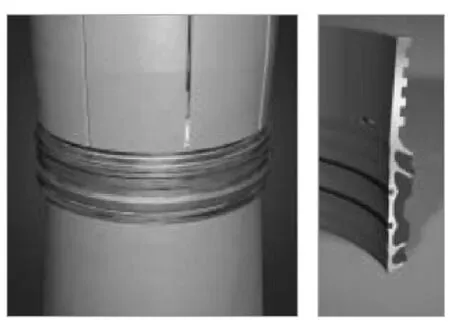

ZXP型尾管顶部封隔器利用金属膨胀技术设计出了革命性的环空封隔技术,密封单元采用金属骨架式结构,由可膨胀金属材料硫化橡胶胶筒加工而成,可膨胀金属骨架外侧加工有多层凸起环状(如图13),并在凸起环状表面硫化了橡胶层,可防止胶筒在承受较大轴向压差时从金属骨架脱落。该结构外形尺寸较小,极大地降低了由于高循环排量引起抽吸作用而造成的封隔器提前坐封,其允许的井下环空流体循环排量最高可达2.7 m3/min,降低了封隔器胶筒在入井过程中的机械损坏几率,极大地提高了封隔器的可靠性。ZXP型尾管顶部封隔器坐封前后对比如图14。

该型封隔器的防退机构采用双面锯齿卡簧结构(如图15),卡簧内、外表面设计有锯齿螺纹,内部细齿螺纹与本体上的螺纹啮合,起防止相对位移的作用,外表面粗齿螺纹与膨胀锥套上的螺纹相配合。当封隔器承受轴向压差而产生回弹趋势时,膨胀锥套通过螺纹将卡簧压紧在本体上,提高防退和承压性能,降低封隔器回弹风险。

图13 可膨胀金属骨架

图14 坐封前后对比

图15 双面锯齿卡簧防退机构

2.5 膨胀式一体化尾管顶部封隔器

DRIL-QUIP公司的LS-15型尾管顶部封隔器适用于大位移井、大斜度井、水平井和极端恶劣尾管完井施工,如图16。

图16 LS-15型尾管顶部封隔器

LS-15型尾管顶部封隔器的封隔元件采用与ZXP型封隔器相同的金属骨架支撑式密封结构(如图17),不同处在于其可膨胀金属骨架上预加工有多条纵向开口,使封隔器坐封时更容易在此处产生应力集中,以降低封隔器的坐封力。

图17 金属骨架支撑式密封结构

LS-15型尾管顶部封隔器是一种结构紧凑、性能优良的耐高温高压封隔器。该型封隔器的悬挂器与封隔器组合,抗扭矩达到50 kN·m,非常适用于尾管钻井施工作业,并同样具有很大的环空过流面积,可承受较大的环空流速,提高尾管下入速度,降低循环压力。

3 结论

1) 国外尾管顶部封隔器的结构组成各不相同,但其性能及实现方法都能够满足在深井、超深井、大斜度井、水平井等复杂井况中的使用要求。

2) 承压性能高,普遍可达到70 MPa(10 000 psi),耐温性好,通常可达200℃以上。

3) 采用特殊胶筒结构,在保证较大承压性能的同时具有相对较大的环空过流面积,允许施工中的大排量循环,能够保证施工安全。

4) 胶筒采用端部支撑环或金属骨架支撑环结构,能有效防止胶筒在受挤压状态下的挤出,极大地提高封隔器承压性能。

5) 采用的防退装置可靠,能够保证封隔器坐封后在承受较高压差作用的情况下,胶筒与本体的相对位置固定,防止封隔器因回弹产生的密封失效。

6) 我国的尾管顶部封隔器可从改进结构出发,优化胶筒及防凸机构的结构,提高承压性能和在复杂井况中的适用性及可靠性,以缩短与国外同类产品的差距。

[1] 张 益,李相方,李军刚,等.膨胀式尾管悬挂器在高压气井固井中的应用[J].天然气工业,2009,29(8): 57-59.

[2] 秦金立,苏 同.国外固井胶塞研究新进展[J].石油矿场机械,2010,39(1):39-42.

[3] 马兰荣,郭朝辉,姜向东,等.新型封隔式尾管悬挂器的开发与应用[J].石油钻探技术,2006,34(5):54-56.

[4] 司万春,郭朝辉,马兰荣.可膨胀尾管悬挂器技术及其应用[J].石油矿场机械,2006,35(4):100-102.

[5] 马开华,朱德武,马兰荣.国外深井尾管悬挂器技术研究新进展[J].石油钻探技术,2005,33(5):52-55.

Current Research Status for Key Technologies of Foreign Liner Top Packer

GUO Zhao-hui,YAN G De-kai,MA Lan-rong

(Dezhou Shelf oil Petroleum Equipment&Services Co.,L td.,Dezhou253034,China)

Liner top packer may be used to seal the liner-casing annulus,prevent the formation of channeling path.The structure and working principle of liner top packer are introduced,and some typical structure of foreign companies is deeply analyzed to further research the technology of liner top packer.

liner top packer;liner;cementing;back-up ring

1001-3482(2011)07-0013-05

TE931.2

A

2010-12-23

郭朝辉(1980-),男,河北元氏人,工程师,2003年毕业于江汉石油学院机械制造及自动化专业,主要从事井下工具研发工作,E-mail:gzh@shelfoil.com。