平整机除尘设备的改进与创新

2011-12-11韩继红毛朝晖

李 林,韩继红,毛朝晖

在冷轧板带材生产过程中,平整机用于消除带材退火后由于应力释放形成的褶皱,起着改良板型的重要作用。当平整机处于干平整工作模式时,带材表面退火形成的疏松状氧化层在轧制压力的挤压下会形成烟尘四处扩散,对带钢表面造成二次污染,严重影响带材的表面质量,同时对周边设备环境以及生产人员的健康安全造成危害。因此,提高平整机组的清洁除尘功能是非常重要的。

1 传统除尘设备的不足

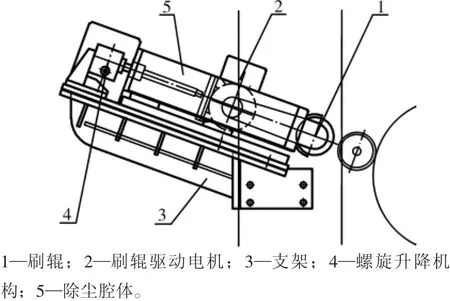

在以往的平整机组中,主要是通过对轧辊 (主要是支撑辊)的清洁除尘,以达到间接清理带材表面的目的(见图1)。

该轧辊清理装置位于机架间,设备本体主要由磨头,伸缩气缸,横移气缸,除尘管路以及支架等组成。当进行清理时,伸缩气缸带动磨头装置压靠辊面,依靠轧辊的转动带动磨头对辊面进行清理。同时,设备本体在横移气缸带动下沿轧辊轴线方向来回移动,使整个辊面都得到清理。在磨头尾端设有除尘管口与车间除尘管路相连,除尘系统开启,除尘口将擦拭下的粉尘颗粒抽走,实现除尘功能。

图1 传统平整机轧辊清理装置外形图

由于主运动是由轧辊转动完成,所以称为被动清辊。该方法存在以下不足之处:

(1)磨头与轧辊接触面狭窄

由于磨头是以静止状态压靠辊面,与辊子接触为狭窄的线接触,只有部分磨头参与辊面清洁工作,表面使用率低。

(2) 灰尘积压

设备工作一段时间以后,在轧辊旋入磨头一侧会形成灰尘积压,这些灰尘附着在磨头表面上会形成一道很明显的“灰线”,很难被顺利抽走,最终将对辊面造成二次污染,使除尘效果大打折扣 (见图2)。

图2 磨头灰尘积压示意图

(3)影响机组工作速度

由于磨头是以静止状态擦拭辊面,为避免过度磨损而无法承受较大的相对速度,当清辊设备投入工作时,机组需降速,对生产率有很大影响。

2 刷辊及其除尘功用简介

由于被动清辊除尘设备与辊面的接触部分是静止的,大大约束了设备除尘效率,若将其改为自主运动机构,除尘效果会大幅提高。因此,刷辊在除尘设备中得到了应用。

刷辊主要由辊身,刷毛以及卡板组成(见图3)。根据刷毛固定方式不同,可以分为压片式刷辊,缠绕式刷辊以及内焊式螺旋刷辊 (见图4)。工作时由电机驱动刷辊旋转,设备本体将刷辊沿径向压靠在辊面上,由刷毛将灰尘刷下。

刷辊的应用大大提高了设备的除尘性能以及应用范围,相对于传统除尘设备具备以下优点:

图3 刷辊结构图

图4 刷辊外观图

(1)刷辊通过自主的旋转运动使整个辊面均匀的投入到清洁工作中,每个部位的刷毛均能够参与除尘工作,表面使用率达到100%;

(2)刷毛在弹性回弹和辊子转动的作用下,能够有效地将灰尘带离被清洁表面,散入周围空气中,以便设备除尘系统能够及时地将空气中的灰尘吸走,真正实现清洁、除尘的功用;

(3)刷辊的刷毛可以根据不同的生产需要进行设计布置,刷辊转速可以根据待清洁面的运动速度进行调节以达到最佳的除尘效果。

3 基于刷辊的设备改进和创新

3.1 支撑辊清理装置

刷辊出色的清洁除尘功能使其可以广泛的应用于各种除尘设备,其中,冷轧六辊平整机组中的支撑辊清洁装置就是较为典型的基于刷辊清洁的除尘设备(见图5)。

图5 支撑辊清洁装置

支撑辊清理装置位于机架间,由刷辊,刷辊驱动电机,支架,螺旋升降机构以及除尘腔体组成。当支撑辊清理装置投入工作时,刷辊驱动电机带动刷辊旋转,电机驱动螺旋升降机构带动刷辊靠近支撑辊辊面,当刷辊接近支撑辊辊面时,螺旋升降机降速,直至刷辊辊面压靠支撑辊辊面,并对刷辊单侧形成一定的干涉压下量时停止运动,刷辊对辊面进行清洁。同时除尘系统开启,辊刷刷下的灰尘由刷辊后部的除尘腔体吸至机组除尘系统后排出。

实践证明,支撑辊清洁装置能够很好的实现清洁除尘功能,使带材的表面质量和现场工作环境得到很大改善。

3.2 直接清理带材设计方案

支撑辊清洁装置虽然通过对刷辊的应用大大提高了除尘效率,在传统除尘设备的基础上取得了很大进步,但其基本设计思想仍然是通过对辊子的清洁来间接保证带材的清洁。以上我们提到过,刷辊可以在很大范围内适应不同条件的待清洁表面,那么,可不可以更进一步,将清洁辊面改为直接清洁带材的表面?答案是肯定的。

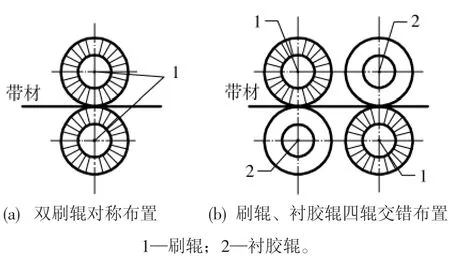

清理带材与清理辊子的显著不同在于,辊子表面是一封闭的圆柱曲面,可以通过一根刷辊完成清理工作;而清理带材需要对其上、下两个表面同时进行清洁,所以至少需要两根刷辊完成清洁工作,最简单布置方案为带钢上、下表面对称布置一对刷辊。但是,刷辊的辊面是由多根刷毛的末端组成,而刷毛是有一定弹性的,因而这种刷辊布置形式无法对带材的位置进行准确的固定,导致刷毛的压下量很难控制,另一方面,当带材大张力高速运行发生抖动时,刷辊与带材变为间歇性接触,会对除尘效果造成不良影响。因此,我们对其进行改进,引入了具有硬辊面的衬胶辊,采用刷辊,衬胶辊四辊交错布置。这种布置形式的核心是利用衬胶辊的硬辊面对带材进行可靠定位,能够提高带材在清洁过程中的稳定性;同时,衬胶辊还对刷辊起到衬垫作用,这样,通过调节刷辊与衬胶辊的中心距即可准确控制干涉压下量(见图6)。

在确定辊子布置形式后,接下来需考虑设备除尘功能的实现,除尘系统的功用是将刷辊刷下的灰尘及时抽离带材周围避免对带材造成二次污染,所以将吸尘口布置在灰尘甩出方向最为理想(见图7)。

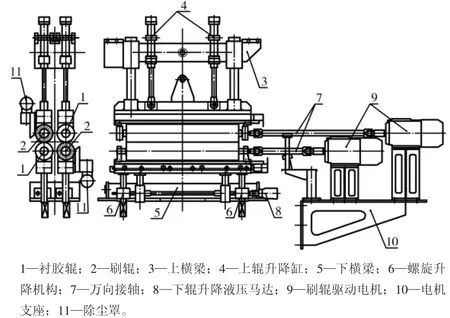

3.3 带钢清洁装置

刷辊与衬胶辊采用上述四辊交错的布置形式,两刷辊为主动辊,各由一台交流变频调速电机通过万向接轴驱动,衬胶辊为从动辊,通过带材表面与辊面的摩擦力转动。上衬胶辊及刷辊由液压缸带动升降,下衬胶辊及刷辊由液压马达驱动螺旋升降机构带动升降。上刷辊的干涉压下量通过导杆和调整垫片进行调节,下刷辊的干涉压下量可以通过对液压马达的转数调控实现。每个辊子均有各自的升降缸或液压马达,因而均可独立升降而不受其它辊子的影响。上、下刷辊配有除尘罩。设备工作时,电机驱动两刷辊旋转,下辊上升,上辊下降,在压靠带材表面后停止。机组除尘管路的气动碟阀开启,除尘系统开始工作,擦拭下的灰尘经由除尘罩吸入机组除尘管路后排出(见图 8)。

图6 刷辊清理带材的布置形式

图7 刷辊清洁除尘示意图

图8 带钢清洁装置

从除尘手段看,通过刷辊对带材上下表面进行清洁除尘是最为直接有效的,但此类设备目前国内尚没有自主设计的先例。因此上述设计是一次创新的尝试。

4 结语

刷辊的应用提高了除尘效率,增加了除尘手段,但目前国内对刷辊除尘机理的研究还不够深入,对刷辊除尘设备的设计尚处于起步阶段。今后应进一步加强理论及应用研究,不断提高除尘设备的性能。