共混工艺对PA6/POE-g-MAH/OMMT共混物形态和性能的影响

2011-12-08罗金中熊玉竹王力黄书琴

罗金中,熊玉竹*,王力,黄书琴

(1.贵州大学材料科学与冶金工程学院,中国贵阳 550003;2.国家复合改性聚合物材料工程技术研究中心,中国贵阳 550014)

共混工艺对PA6/POE-g-MAH/OMMT共混物形态和性能的影响

罗金中1,2,熊玉竹1,2*,王力1,2,黄书琴1,2

(1.贵州大学材料科学与冶金工程学院,中国贵阳 550003;2.国家复合改性聚合物材料工程技术研究中心,中国贵阳 550014)

采用2种不同的共混工艺制备了马来酸酐接枝(乙烯/辛烯)共聚物(POE-g-MAH)/有机蒙脱土(OMMT)/尼龙6(PA6)复合材料.借助扫描电镜(SEM)、透射电镜(TEM)和X射线衍射(XRD)等手段对复合物的形貌和结构进行了表征,并测试了复合材料的热力学性能.实验结果表明工艺1(两次熔融)条件所得到复合材料为“沙袋结构”(POE-g-MAH/OMMT),粒子较均匀地分散在PA6中;而由工艺2(多元共混)制得的复合材料,OMMT只少部分与POE-g-MAH形成尺寸相对较大不均匀的“沙袋结构”.同时力学测试结果证实在工艺1条件下具有较均匀分散性POE-g-MAH/OMMT“沙袋结构”可显著提高三元共混物的缺口冲击强度,其增韧粒子的界面效应和空洞化是提高冲击强度的主要原因.

PA6;POE-g-MAH;OMMT;共混工艺;沙袋结构

弹性体包覆无机粒子能够改善无机填料和基体聚合物之间的亲和性,提高无机粒子在聚合物中的分散度,是改善聚合物强韧化的重要方法[1-3].同时结合弹性体增韧和无机粒子增强的优点,可以获得比聚合物基体韧性更好和刚性更强的复合材料[4-8].对于聚合物复合材料,共混工艺是影响其形态和性能的重要因素,一种工艺是:弹性体和无机粒子熔融共混挤出,再与基体熔融制得复合材料,另一种是:弹性体,无机粒子,基体熔融挤出制得符合材料.Zhou等[9]研究了两种共混工艺对PA6/三元乙丙橡胶(EPDM)/纳米碳酸钙(Nano-CaCO3)三元复合材料形态与性能的影响:一步法,PA6、EPDM、Nano-CaCO3直接熔融挤出共混;两步法,EPDM和Nano-CaCO3先混炼制得预混料,预混料再与PA6熔融挤出共混,研究结果表明两步法工艺会使Nano-CaCO3选择性分布在EPDM相中形成“核壳结构”,通过冲击试验得出具有“核壳结构”粒子形态共聚物韧性显著高于非“核壳结构”共混物的韧性.王美珍等[10]研究了硅藻土与增韧复配体系增韧聚乳酸(PLA)复合材料的机理,颗粒状硅藻土与增韧复配体系形成的“核壳结构”比非“核壳结构”的三元共混结构对PLA有优良的增韧效果.周天寿等[11]对核壳胶粒增韧改性PP的增韧机理作了探讨,认为核壳胶粒改性PP共混物的增韧机理是核壳橡胶粒子的空洞化和PP基体的剪切屈服.

由于尼龙6优良的力学性能、热性能、化学稳定性等而在工程塑料领域得到广泛应用,但PA6缺口冲击时为脆性的准韧性材料,因此,对尼龙6的增韧十分重要.PA6的增韧改性体系大多是PA 6/相容剂/增韧体二元共混体系普遍用的弹性体增韧方法往往降低了共混物的强度,采用弹性体和刚性粒子增韧剂增韧聚酰胺(PA6)是一个新的发展方向.本文以PA6为基体,以弹性体POE-g-MAH和有机化无机粒子OMMT为填料,研究了两种不同共混工艺对POE-g-MAH/OMMT/PA6三元复合材料微观形态、断面形貌、热力学性能和冲击性能的影响,同时探讨其增韧机理.

1 实验部分

1.1 实验材料

马来酸酐接枝(乙烯/辛烯)共聚物(POE-g-MAH):CMG9805,上海日之升新技术发展有限公司;有机蒙脱土(OMMT):DK4(采用双十八烷基二甲基氯化铵作为插层剂有机改性OMMT),浙江丰虹粘土化工有限公司;PA6:M3400,广东新会美达锦纶股份有限公司.

1.2 实验设备及仪器

双螺杆挤出机:CTE35型,科倍隆科亚(南京)机械有限公司;注塑机:CJ80MZ-NCⅡ型,震德塑料机械厂有限公司;微机控制电子万能试验机:WDW-10C型,上海华龙测试仪器公司;液晶式摆锤冲击试验机,深圳市新三思计量技术有限公司;热重分析仪(TGA-Q50),TA Instruments;ZBC-4B型,深圳市新三思计量技术有限公司;透射电子显微镜(TEM):JEM200CX型,日本JEOL公司;扫描电子显微镜(SEM):KYKY-2800B型,北京中科科仪技术发展有限责任公司D/Max-2200型X射线衍射仪,日本理学公司.

1.3 共混工艺

共混工艺1:将POE-g-MAH和干燥好的OMMT在双螺杆挤出机上挤出造粒,制备成POE-g-MAH/OMMT硬核-软壳结构增韧粒子,将制备的增韧粒子与PA6按15∶85的质量比进行共混、挤出,注塑成型制得试样.

共混工艺2:将PA6与OMMT共混造粒,再将所得PA6/OMMT共混物与POE-g-MAH分别按86/14、87.5/12.5、89/11、100.5/9.5、102/8、103.5/6.5的质量比共混造粒制得PA6/OMMT/POE-g-MAH共混物,挤出、注塑成型制得试样.

1.4 性能测试

(1)悬臂梁缺口冲击强度测试;将注射制得的长条形样条,在XQZ-1缺口制样机上制得V型缺口,缺口深度为2.5 mm、缺口尖端曲率半径为0.25 mm;加工好的缺口试样在室温下放置24 h后,于ZBC-4B液晶式摆锤冲击试验机上进行I冲击实验,冲击强度按GB/T1843-2008测试.为获得材料在室温下冲击强度,将开好缺口后的冲击样条放入恒温试验箱,待温度达设定温度后,保温4 h,然后迅速进行冲击试验,每组样条为5根,给出的缺口冲击强度数值为5个样条测得的平均值.

(2)采用差示扫描量热分析(DSC)两种不同共混工艺下增韧粒子对PA6的熔融结晶影响.测试条件;迅速升温至250℃/min,恒温5 min消除热历史,然后以10℃/min的速率降温至30℃,再以10℃/min升温速率升温至250℃,记录降温和升温曲线.

1.5 结构表征

(1)X射线衍射分析

OMMT于两种共混工艺下在POE-g-MAH/OMMT/PA6共混物中分布状态.测试条件:Cu靶辐射靶(λ= 0.154 nm),石墨单色器滤波,管电压40 Kv,管电流30 mA,扫描速度2°/min,2θ范围在2~30°之间,样品为注射成型的光滑平面试片.

(2)SEM测试

POE-g-MAH/OMMT/PA6共混物缺口冲击断面的形貌观察.测试条件:将试样置于液氮中2 h后脆断,然后将脆断面放入二甲苯中,120℃刻蚀6 h后,利用SEM观察核-壳结构粒子的尺寸分布;

(3)TEM测试

将注塑成型的POE-g-MAH/OMMT/PA6的共混物制成四棱锥状,经冷冻切成超薄片,观察共混材料的微观形态和分散相的分布情况.测试条件:Cu靶辐射靶(λ=0.154 nm),石墨单色器滤波,管电压40 Kv,管电流30 mA,扫描速度2°/min,2θ范围在2~30°之间,样品为注射成型的光滑平面试片.

2 结果与讨论

2.1 两种共混工艺下OMMT在POE-g-MAH/OMMT/PA6共混物中的分布

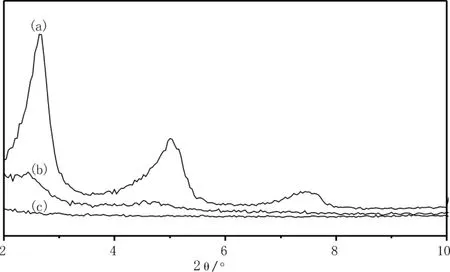

图1为OMMT及在不同共混工艺下制备的POE-g-MAH/OMMT/PA6共混物的XRD图谱.从图1c中可以看到,纯OMMT(DK4)的晶面衍射峰2θ为2.64°,根据布拉格方程是给出晶体X-射线衍射方向的方程: 2dsinθ=nλ.

图1 纯OMMT及OMMT在不同共混工艺下XRD图

其对应的层间距为3.34 nm;共混工艺2对应的OMMT的晶面衍射峰2θ为2.44°,其对应的层间距为3.62 nm,这说明熔融共混时PA6和POE的部分分子链已进入蒙脱土片层之间,使其片层间距增大,而共混工艺1下OMMT对应的X-衍射曲线较为平滑,没有明显的衍射峰,这说明熔融共混POE的部分分子链进入蒙脱土片层之间,使其片层间进一步增大,表明OMMT在共混工艺1的情况下主要以剥离形态存在.

2.2 两种不同共混工艺下复合材料的差热扫描分析(DSC)

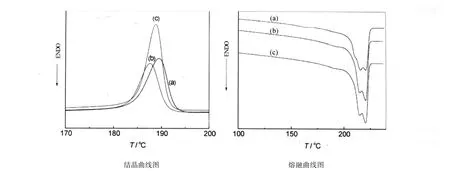

图2是PA6及不同工艺下的复合材料的DSC图,左边是放热过程的结晶曲线图示,右边是吸热过程的熔融曲线图示.图中可以看出工艺1下的结晶温度比基体的结晶温度有所上升,而工艺2下的结晶温度比基体的有所下降,分析认为在工艺2下由于POE-MAH可以与PA6发生化学反应造成共混物的结晶温度降低,工艺1下虽然POE-MAH可以与PA6发生化学反应,但其中OMMT可能起到异相成核作用在较小的过冷度下诱导PA6结晶,使PA6的结晶速率有所提高[12]起主导作用从而结晶度有所上升.

从左图中可以分析出纯PA6的结晶度Xc为26.7%,共混工艺1下的复合材料的结晶度Xc为21.1%,共混工艺2下的复合材料结晶度Xc为25.8%,可以看出两种共混工艺下的复合材料的结晶度有不同程度的下降,这是由于加入的POE-g-MAH中的MAH可以与PA6端基氨基发生反应使基体材料的分子量变大从而使分子的流动性减弱从而影响基体的结晶度.但共混工艺1下复合材料的结晶度又低于共混工艺2下的复合材料的结晶度,这是由于共混工艺2下的OMMT只有部分被POE-g-MAH包覆其中,大多OMMT直接与基体材料接触从而影响POE-g-MAH与基体的接触面积所以才会出现上面的结果,从右图中可以PA6出现两个熔融峰,可以认为PA6的结晶缓慢,以10℃/min的速率降温,结晶时间不足,造成结晶不充分或结晶不完善,在重新升温熔融的过程中发生了再结晶,因此DSC曲线中出现了2个不同的熔融峰.低温度的是原始结晶晶粒的熔融峰,而高温一侧的峰是原始晶粒熔融重结晶产生的熔融峰,在工艺2的条件下这点基本没什么改变,而在工艺1的条件下两个熔融峰基本很接近这说明在工艺1的条件下POE-g-MAH和OMMT形成的增韧粒子和PA6的相容性比较好,这点从左边的结晶曲线中也可以证明.

图2 不同共混工艺下复合材料的DSC分析

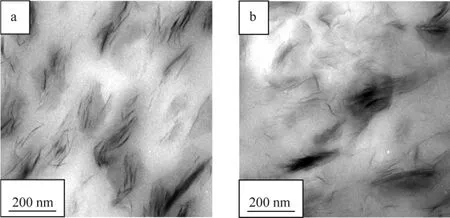

2.3 共混工艺对POE-g-MAH/OMMT/PA6共混物形态的影响

图3为不同共混工艺制备的POE-g-MAH/OMMT/PA6共混物TEM图片,在透视电镜下丝状的黑色物质为OMMT,灰暗色的物质为POE-g-MAH.从图中可以看出两种工艺下均形成一定的“沙袋结构”,从图(a)中可以看出,用共混工艺1制备的POE-g-MAH/OMMT/PA6(11/4/85)“核壳结构”POE-g-MAH/OMMT/PA6 (11/4/85)共混物中,OMMT片层结构多分散在POE-g-MAH中形成一壳多核的POE-g-MAH/OMMT弹性体包覆无机粒子较均匀地分散在PA6中.而从图(b)中可以看出,用共混工艺2制备的三元共混POE-g-MAH/OMMT/PA6(11/4/85)复合材料中,一部分OMMT片层结构一部分直接分散在PA6基体中,一部分与POE-g-MAH形成尺寸相对较大不均匀的“沙袋结构”.

2.4 共混工艺对POE-g-MAH/OMMT/PA6共混物缺口冲击性能的影响

图3 不同共混工艺制备的POE-g-MAH/OMMT/PA6共混物TEM图片

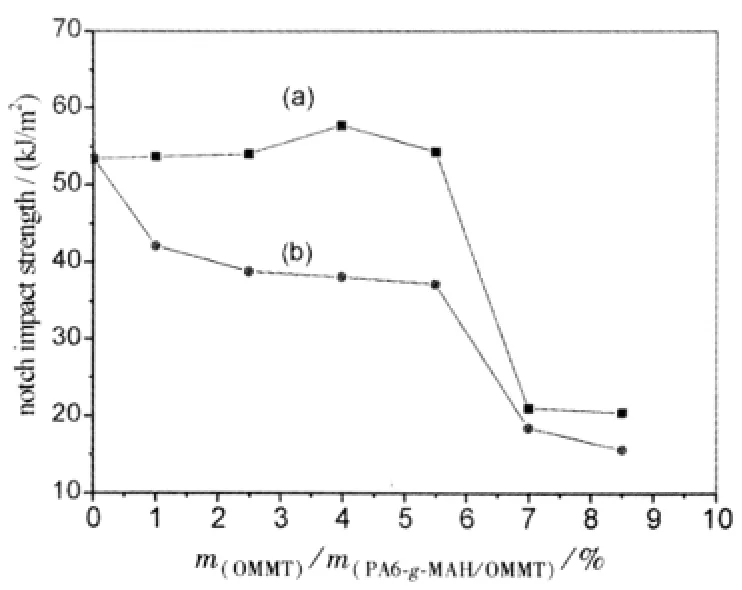

图4所示为共混工艺对POE-g-MAH/OMMT/PA6共混物缺口冲击性能的影响,纵坐标为冲击韧性强度,横坐标为OMMT在整个复合材料的百分数.从图中可以看出,工艺1下随着OMMT含量的增加复合材料的冲击强度先增加后下降,在4.5%出现峰值.而工艺2下随着OMMT含量的增加复合材料的冲击强度一直下降,可以看出共混工艺1制备的POE-g-MAH/OMMT/PA6共混物的缺口冲击强度明显高于用共混工艺2制备的三元共混PA6/OMMT/POE-g-MAH复合材料的缺口冲击强度.分析认为工艺2下的POE-g-MAH和OMMT各自分散在基体PA6而较少形成核壳结构时,当此试样受到冲击时,OMMT团聚体容易成为硬质应力集中点,使基体的塑形变形能力下降,从而基体容易发生断裂,导致其缺口冲击强度下降.而工艺1的OMMT被POE-g-MAH包覆形成核壳结构同时壳层的MAH上的羧基可以与PA6表面上的氨基反应可以提高增韧粒子与基体的相容性,表面包覆的柔性外壳能吸收在受到冲击时发生形变引发的银纹,并及时终止银纹发展成裂纹,OMMT团聚在核层中当受到冲击时片层结构会发生相对滑移能吸收部分能量,这样,在工艺1的体系的缺口冲击强度可以得到提高.

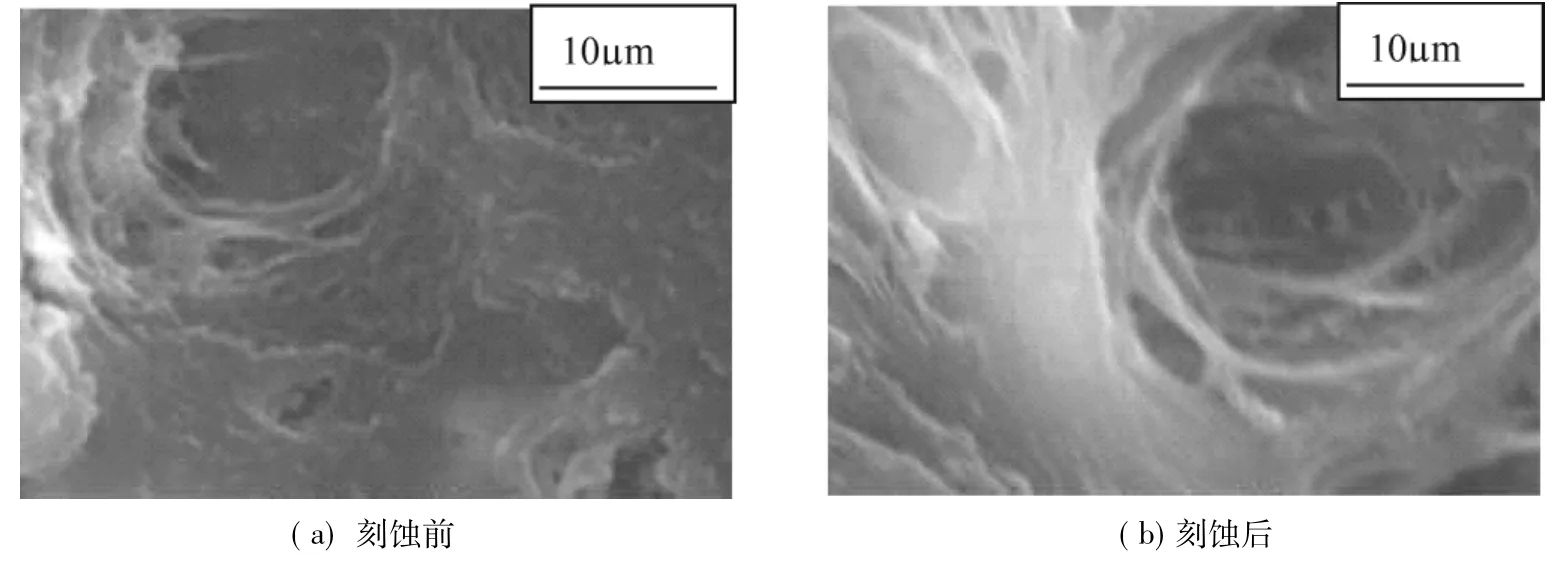

图5所示为两种共混工艺下POE-g-MAH/OMMT/PA6(11/4/85)共混物缺口冲击断面SEM照片,从图中可以看出,形成核-壳结构的共混物如图(a)发生了核-壳结构粒子的空洞化,并且空洞的尺寸小,数量多,间距小,而较少形成核-壳结构粒子的共混物如图(b)空洞的尺寸大、数量少,间距大.

图4 POE-g-MAH/OMMT/PA6共混物缺口冲击性能

图5 POE-g-MAH/OMMT/PA6共混物缺口冲击断面SEM照片

弹性体的空洞化是诱发基体剪切屈服从而吸收能量的原因.为了仔细观察基体的剪切屈服,本文将共混工艺1下的POE-g-MAH/OMMT/PA6共混物常温缺口冲击后的断面用二甲苯刻蚀,比较刻蚀前后POE-g-MAH/OMMT/PA6共混物缺口冲击断面空洞形貌,图6为POE-g-MAH/OMMT/PA6(11/4/85)共混物刻蚀前后缺口冲击断面SEM照片(a为刻蚀前,b为刻蚀后),由于POE-g-MAH溶于二甲苯而PA6不溶,因此经二甲苯刻蚀后,断面上的空洞是增韧粒子POE-g-MAH/OMMT留下的,从图8(a)中可以看出,POE-g-MAH/ OMMT/PA6共混物在冲击过程中发生了空洞化,而图6(b)表明除去增韧粒子POE-g-MAH/OMMT后,基体在冲击过程中发生了剪切变形,图中纤维状的物质是基体PA6变形的证据.说明含有OMMT的核壳结构增韧粒子的弹性体壳发生了空洞化,诱发了复合材料的基体发生较大范围的剪切形变,从而提高基体的抗冲击能力.

图6 共混工艺1下POE-g-MAH/OMMT/PA6共混物缺口断面刻蚀前后扫描电镜图片

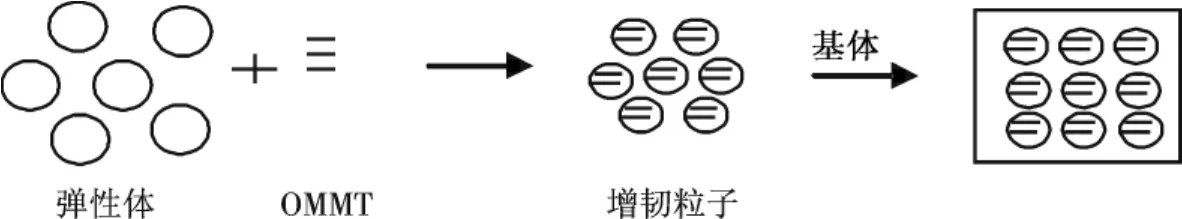

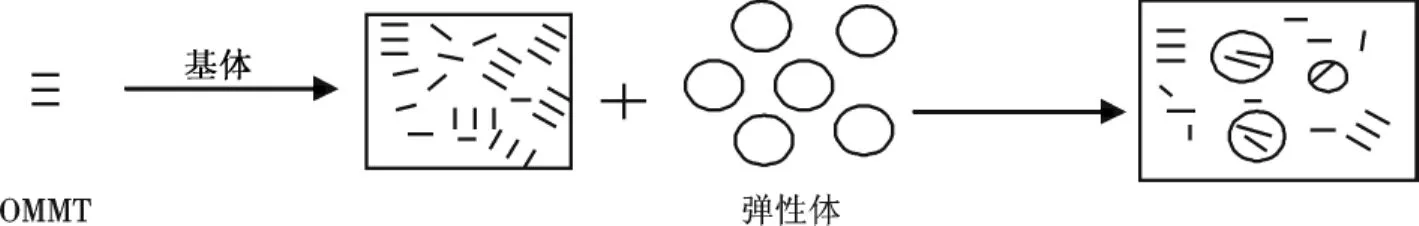

从图3和两种不同共混工艺下的两组共混体系缺口冲击性能分析可以推测出POE-g-MAH/OMMT填充PA6复合材料“核-壳”结构示意图,如图7和8所示.

图7 POE-g-MAH/OMMT填充PA6复合材料“核-壳”结构形成示意图

图8 POE-g-MAH/OMMT填充PA6复合材料三元共混物的形成示意图

3 结论

(1)POE-g-MAH/OMMT共混填充PA6可以形成一壳多核的POE-g-MAH/OMMT“沙袋结构”粒子较均匀地分散在PA6中.而在POE-g-MAH填充PA6/OMMT共混物中,一部分OMMT片层结构一部分直接分散在PA6基体中,一部分与POE-g-MAH形成尺寸相对较大不均匀的“沙袋结构”.

(2)实验结果表明“沙袋结构”体系可显著提高三元共混物的缺口冲击强度.三元共混体系中,分散在基体中的OMMT片层会形成硬质点应力集中,降低了共混物的塑性变形能力,而一壳多核的“沙袋结构”中的OMMT和POE-g-MAH的界面作用和增韧粒子的空洞化效应是“沙袋结构”体系提高三元共混物缺口冲击强度的原因.

[1]杨永林,杨毅,程志鹏,等.无机纳米粒子包覆研究进展[J].化工科技,2006,14(5):28-32.

[2]ZUNJARRAO S C,SINGH G P.Characterization of the fracture behavior of epoxy resin forced with nanometer and micrometer sized aluminum particles[J].Compos Sci Technol,2006,66(13):2296-2305.

[3]MU Y,QIU T,LI X.Monodisperse and multilayer core-shell latex via surface cross-linking emulsion polymerization[J].Mater Lett,2009,63(18-19):1614-1617.

[4]王晓东,徐科杰,王旭,等.共混工艺对PA6/EPDM/nano-CaCO3三元复合材料形态与性能的影响[J].塑料,2009,38 (5):11-13.

[5]陈煌,王国全,黄源,等.PA6/POE-g-MAH/纳米SiO2复合材料的形态和力学性[J].塑料,2007,36(6):21-24.

[6]郭涛,王炼石,何一帆.聚丙烯/弹性体/无机粒子三元复合材料的研究进[J].塑料,2004,33(1):36-40.

[7]于杰,严伟,秦舒浩,等.SMA、OMMT对PA6/ABS共混物聚集态结构及性能影响的研究[J].高分子学报,2009(9): 896-902.

[8]许向彬.具有“沙袋”结构的PP/EPDM/CB导电共混物的增韧机理研究[J].工程塑料应用,2009,37(8):20-22.

[9]ZHOU Y B,WANG S F,ZHANG Y X,et al.Reinforcement effect of MAA on nano-CaCO3-filled EPDM vulcanizates and possible mechanism[J].J Polym Sci Pol Phys,2006,44(8):1226-1236.

[10]王美珍,张兴振,吴智华.“核-壳”结构增强增韧聚乳酸机理研究[J].塑料科技,2008,36(1):44-48.

[11]周天寿.核壳胶粒增韧改性聚丙烯研究3.冲击断裂行为和增韧机理[J].上海交通大学学报,2000,34(4):545-549.

[12]黄明福.聚合物/MMT纳米复合材料的结晶性能[J].材料科学与工艺,2008,16(4):502-505.

Influence of Blending Technology on the Form and Properties of PA6/POE-g-MAH/OMMT Blend

LUO Jing-zhong1,2,XIONG Yu-zhu1,2*,WANG Li1,2,HUANG Shu-qin1,2

(1.College of Materials Science and Metallurgy Engineering,Guizhou University,Guiyang 550003,China;

2.National Engineering Research Center for Compounding and Modification of Polymeric Materials,Guiyang 550014,China)

The composite materials,maleic anhydride grafted(ethylene/octene)copolymer(POE-g-MAH)/ organic montmorillonite(OMMT)/nylon 6(PA6),were prepared by using two kinds of different blending methods.The morphology and structure were characterized by scanning electron microscope(SEM),transmission electron microscope(TEM)and X-ray diffraction(XRD),at the same time thermodynamics performance of the composites was also measured.The results show that the particles(POE-g-MAH/OMMT)with sandbag structure were evenly dispersed in PA6 under method 1(i.e.by melting two times);only a few OMMT formed uneven and larger size sandbag structure with POE-g-MAH under method 2(i.e.multi-component blending).The mechanical testing results demonstrate that notched impact strength of the ternary blending material can be enhanced significantly by POE-g-MAH/OMMT with uniform dispersion sandbag structure under method 1,which resulted from the interfacial effect and cavity effect of toughening particles.

PA6;POE-g-MAH;OMMT;blending technology;sandbags structure

TQ34

A

1000-2537(2011)05-0060-06

2011-05-10

贵州大学引进人才科研项目,贵州大学人基合字2009(013号)

*通讯作者,E-mail:yyuuu123@vip.sina.com

(编辑杨春明)