钼酸铵的清洁生产工艺

2011-12-08张建洲刘彩霞

王 锐,张建洲,刘彩霞

(洛阳理工学院 环境工程与化学系,河南 洛阳 471000)

钼酸铵的清洁生产工艺

王 锐,张建洲,刘彩霞

(洛阳理工学院 环境工程与化学系,河南 洛阳 471000)

以酸-盐预处理—离子交换组合工艺替代传统工艺,提出了氧化钼、氨生产钼酸铵清洁生产工艺。该工艺采用液、渣双循环代替液单循环,以电锅炉替换燃煤锅炉。含氨废气采用酸性生产废水吸收,产生的高浓度含氨废液进行汽提处理,分离出的氨回用于生产,废液和含氨废气处理后均达标排放,基本实现了钼酸铵的清洁生产。采用该清洁生产工艺生产钼酸铵,每生产1 t产品可从废液中回收氨0.24 t,按氨回收量187 t/a计算,可节约资金约56.2万元/a。

钼酸铵;汽提;清洁生产;回用

钼酸铵是钼化工制品中一种重要的产品,不仅是生产钼粉、钼金属制品的主要原料,还可用于化学试剂、催化剂、阻燃剂、微生物肥及药物等方面。近年来,随着钼的需求和价格的不断上涨,我国钼酸铵产能不断扩大。2008年末,产能已达到近2× 104t/a[1],年产值约24亿元。传统钼酸铵生产工艺有酸-盐预处理工艺、加压氧化钼精矿工艺、水洗—离子交换工艺等,这些工艺对设备要求苛刻或者对原材料要求高,酸、碱、氨消耗量大,并产生大量低浓度SO2废气和高浓度NH+4-N废水,如直接排放将对环境造成严重污染。

本工作针对传统工艺的不足,根据清洁生产评价中的四大类指标[2],考虑到钼酸铵生产特点,从原材料、能源、技术工艺、污染物产生量、污染物回收、设备六个方面进行改进[3-4]。以液、渣双循环代替液单循环,以电锅炉替换燃煤锅炉,酸性废水吸收处理含氨废气,采用汽提工艺处理高浓度含氨废液,分离出的氨回用于生产,解决了废液和含氨废气的排放问题,基本实现了钼酸铵的清洁生产。

1 传统钼酸铵生产工艺

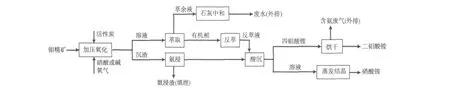

1.1 酸-盐预处理工艺

酸中和母液可作为酸-盐预处理液和洗涤用水而循环使用,简化了工艺流程,且产品中钾、钠含量较低。缺点是该工艺采用钼精矿为原料,焙烧过程中会产生大量低浓度SO2废气和高浓度NH+4-N废水(ρ(NH+4-N)约为60 000 mg/L),难于处理,对环境影响大[5]。

图1 酸-盐预处理钼酸铵生产工艺流程

1.2 加压氧化钼精矿工艺

加压氧化钼酸铵生产工艺流程见图2。将酸-盐预处理变为酸性或碱性介质加压氧化,加压浸出溶液采用萃取工艺处理。该工艺具有金属回收率高、工艺流程短等特点[6]。缺点是:加压氧化过程中需加压,对设备要求比较苛刻;萃余液中含酸约200 g/L,一般只能用石灰石中和处理,工艺耗碱量大;碱浸液需酸化才能进行萃取,辅助材料成本高[6-7]。

图2 加压氧化钼精矿钼酸铵生产工艺流程

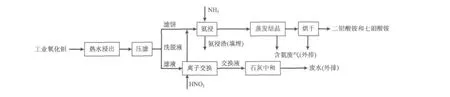

1.3 水洗—离子交换工艺

水洗—离子交换钼酸铵生产工艺流程见图3。美国AMAX公司以工业氧化钼为原料采用水洗—离子交换工艺生产二钼酸铵和七钼酸铵,该工艺对原料的要求较高,工业氧化钼中钼质量分数为54% ~58%[1]。

图3 水洗—离子交换钼酸铵生产工艺流程

2 钼酸铵清洁生产工艺

2.1 工艺流程

接触到大地的气息,我受伤的根部传来一点温热和慰藉,但是我还是感到虚弱和眩晕,我受伤的主根根部丧失了吸收水分和养分的能力,紧靠残留的、被草要子层层包裹的须根吸收着人们浇灌下来洗菜的浊水,无法满足我茂盛枝叶的蒸腾所需。看着为假植我而忙碌的贾鹏飞怜惜的目光和折腾一夜疲惫的眼神,我决定坚强地活下去。于是我开始伸展虚弱的根须,吮吸土中的水分,并且开始光合作用,以制造养分,输送到根部促进伤口的恢复。我看到了窗内一场丑恶的交易。

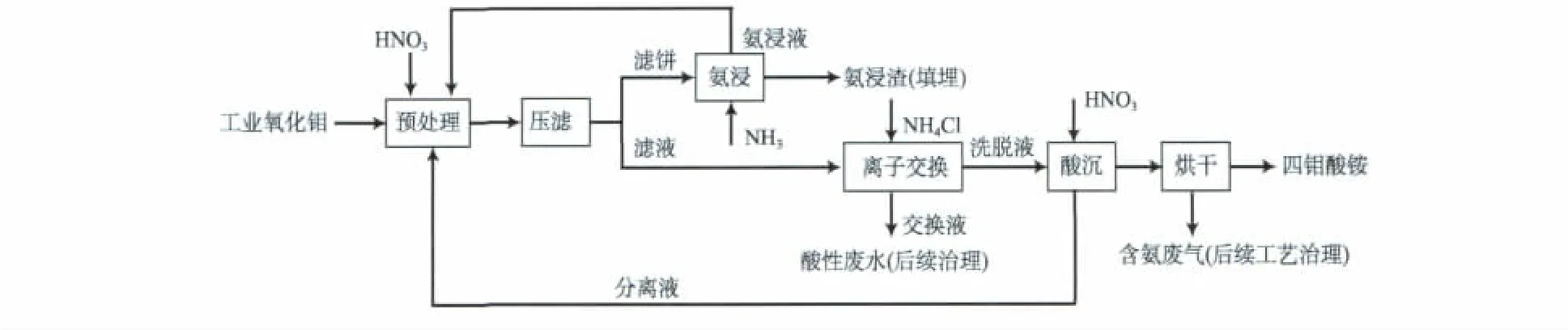

2.1.1 生产工艺

钼酸铵清洁生产工艺采用酸-盐预处理与离子交换组合工艺,流程见图4。该工艺以工业氧化钼为原料,先进行酸-盐预处理,预处理液经压滤后,滤饼氨浸并再次过滤,滤液回流至预处理阶段,提高钼回收率。初次压滤液进入离子交换柱,利用树脂对不同离子的亲和力,有效除去P、As和Si等杂质,实现钼的转型,得到纯净的精钼酸铵溶液[8]。精钼酸铵溶液经酸沉、离心分离和烘干等工序得到工业产品四钼酸铵。

2.1.2 污染物处理与回收工艺

污染物处理工艺流程见图5。首先向酸性废水中投加次氯酸钠,将Fe2+氧化为Fe3+,处理后的酸性废水通过耐蚀泵打入填料吸收塔吸收含氨废气,含氨废气中氨的去除率达到95.4%,净化气体达标排放。调节吸收液pH为11,在沉淀池停留24 h,金属离子被共沉淀到池底[9],上清液经预热泵入汽提脱氨塔喷淋。喷淋液经过再沸器进一步加热沸腾生成含氨和水蒸气的混合气体,混合气体在塔顶部经冷凝器作用后,水冷却成液体回流,氨气通过管道引入氨浸罐回用于生产。

图4 钼酸铵清洁生产工艺流程

图5 污染物处理工艺流程

2.2 清洁生产新工艺技术特点

2.2.1 选用清洁原材料

传统工艺采用钼精矿氧化焙烧生成钼焙砂,同时还生成金属氧化物、细颗粒粉尘及SO2等污染物。根据统计资料,焙烧钼精矿外排尾气中总悬浮颗粒物(TSP)质量浓度在1 500~2 000 mg/m3,SO2质量浓度在10 000~20 000 mg/m3之间[10]。清洁生产工艺采用工业氧化钼替代钼焙砂,从源头上减少了SO2废气量和废渣量,减少了废水中Fe、Cu等金属离子的浓度。

2.2.2 以清洁能源代替传统能源

清洁生产工艺以电锅炉替换燃煤锅炉,平均每年分别减少大气污染物SO2、烟尘的排放量45.50 t和36.14 t;利用气提出水中的余热预热,提高了热利用率,且总排出水水温30℃左右,减少了对环境的热污染。

2.2.3 采用先进技术工艺

采用传统工艺生产,废渣中的钼含量为1 000 mg/kg,造成钼资源的浪费;清洁生产工艺中,以液、渣双循环替代液单循环,循环回收母液中的钼,钼的回收率达到99.7%,废渣中钼含量小于46 mg/kg,减少了钼资源的浪费;采用加碱沉淀工艺,废水中的钼、Fe和Cu等金属转化到废渣里,减少了在废水中的排放浓度。

2.2.4 降低污染物产生量

传统工艺仅仅母液循环,酸性废水产生量大;清洁生产工艺采用离子交换法,洗脱液酸性废水产生量较传统工艺少20%。高浓度含氨废水采用生物法或多效蒸发处理,出水难以达标排放,且容易造成NH+4-N损失[11];清洁生产工艺中汽提工艺具有高效的特点。清洁生产工艺废水中Fe(OH)3共沉淀其他金属离子,不用投加絮凝剂,絮凝污泥量少,减少了固体废渣的排放量。清洁生产工艺与酸沉工艺比较不产生SO2和TSP废气,较蒸发浓缩工艺产生的含氨废气量少。

2.2.5 回收废弃物

钼酸铵生产废气中的氨采用酸性废水吸收,增加了吸收效率,减少了生产用水量,废气中的氨回收率达到95%。废水中的氨采用汽提工艺回收,氨回收率达到99.99%。滤饼、滤液中的钼均通过离子交换工艺回收,钼的回收率达到99.7%。

2.2.6 采用节能环保型设备

清洁生产过程中的主要设备如氨浸反应釜、阴离子交换柱、烘干机、抽滤机、压滤机等均选用节能环保型设备,符合清洁生产要求。

2.2.7 达标排放污染物

处理后钼酸铵生产废气中的氨质量浓度小于5 mg/m3,符合GB 14554—93《恶臭污染物排放标准》[12]中三级标准,可达标排放;出水ρ(NH+4-N)小于15 mg/L,ρ(NH+4-N)、pH和色度均达到了GB 8978—1996《污水综合排放标准》[13]一级排放标准要求。

3 清洁生产技术经济分析

3.1 传统工艺与清洁生产工艺技术指标和污染物指标对比

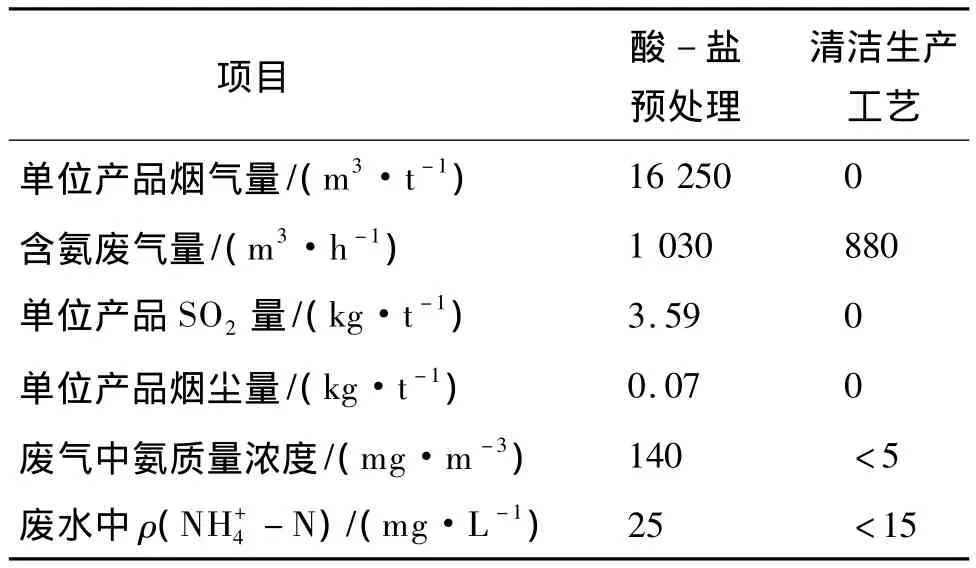

钼酸铵生产传统工艺和清洁生产工艺比较,单位产品能耗指标见表1,污染物排放指标见表2。

3.2 主要经济指标

采用清洁生产工艺,每生产1 t成品钼酸铵的同时可回收0.24 t氨,回用于生产。按氨回收量187 t/a,液氨价格0.3万元/t计算,可节约资金约56.2万元/a。

表1 单位产品能耗指标

表2 污染物指标

4 结论

a)以酸-盐预处理—离子交换组合工艺替换传统工艺,以液、渣双循环工艺代替液单循环,减少废水排放量20%,出水中氨回收率达到99.99%,取得了很好的污染防治效果。

b)每生产1 t成品钼酸铵的同时可回收0.24 t氨,与传统工艺相比,附加产值720元/t,按氨回收量187 t/a计算,可节约资金约56.2万元/a。

c)采用酸性生产废水吸收处理含氨废气、汽提工艺处理高浓度含氨废液,分离出的氨回用于生产。处理后的废气中氨质量浓度小于5 mg/m3,符合GB 14554—93《恶臭污染物排放标准》中的三级标准,出水达到了GB 8978—1996《污水综合排放标准》一级排放标准要求,环境效益良好。

[1] 李辉,唐丽霞.钼酸铵生产工艺与技术进展状况分析[J].中国钼业,2009,33(6):41-43.

[2] 国家环保总局监督管理司.中国环境影响评价(培训教材)[M].北京:化学工业出版社,2001:60-61.

[3] 杨再鹏.清洁生产与ISO 14000环境管理体系标准[J].化工环保,2009,29(5):449-452.

[4] 杨再鹏,孙杰,徐怡珊.清洁生产与循环经济[J].化工环保,2005,25(2):160-164.

[5] 张建刚,段黎平,李俊平,等.钼酸铵生产废液的综合治理[J].化工环保,2000,20(1):28-31.

[6] 王玉芳,刘三平,王海北.钼精矿酸性介质加压氧化生产钼酸铵[J].有色金属,2008,60(4):91-94.

[7] 唐军利,刘东新,唐丽霞,等.从钼精矿、氧化钼、钼酸铵质量对比看中外生产技术差异[J].中国钼业,2008,32(2):42-44.

[8] 张启修,赵秦生.钨钼冶金[M].北京:冶金工业出版社,2005:200-201.

[9] 丁春生,袁春生.线路板工业废水处理工程实践[J].环境污染与防治,2005,27(9):686-688.

[10] 张文钲.工业氧化钼生产研讨[J].中国钼业,2009,33(1):5-8.

[11] 关卫省,袁卫宁,张志杰.港口化学品废水的DAFOD法处理[J].环境工程,2000,18(3):1-3.

[12] 国家环境保护总局,国家技术监督局.GB 14554—1993恶臭污染物排放标准[S].北京:中国标准出版社,1994.

[13] 国家环境保护总局,国家技术监督局.GB 8978—1996污水综合排放标准[S].北京:中国环境科学出版社,1997.

Cleaner Production Process for Ammonium M olybdate

Wang Rui,Zhang Jianzhou,Liu Caixia

(Department of Environmental Engineering and Chem istry,Luoyang Institute of Science and Technology,Luoyang Henan 471000,China)

The acid-salt pretreatment-ion exchange combined process for cleaner production of ammonium molybdate from MO3and NH3is put forward to substitute the traditional process.In the new process,the liquid-slag dual-cycle is used instead of the liquid single-cycle,and the electric boiler is used instead of the coal-fired boiler;The NH3-containing waste gas is treated by acidic wastewater absorption,and the high-concentration NH3waste liquid is treated by steam stripping;The separated NH3is recycled into the production,and the treated waste liquid and waste gas can meet the discharge standards.with this process,the cleaner production of ammonium molybdate can be realized.0.24 t of NH3can be recovered from the waste liquid generated for 1 t of ammonium molybdate.According to 187 t/a of NH3recovery,the production cost can be saved by about562 000 Yuan/a.

ammonium molybdate;steam stripping;cleaner production;reuse

X383

A

1006-1878(2011)03-0265-04

2010-10-08;

2010-12-22。

王锐(1976—),男,湖北省松滋市人,硕士,讲师,主要从事环境工程教学及钼化工清洁生产研究。电话0379-65928271,电邮daxia_wang008@163.com。

(编辑 张艳霞)