灰岩型金矿石提金工艺试验研究

2011-12-07刘孝柱鲍云启杜家山

刘孝柱,鲍云启,杜家山

(山东黄金归来庄矿业有限公司,山东平邑 273307)

灰岩型金矿石提金工艺试验研究

刘孝柱,鲍云启,杜家山

(山东黄金归来庄矿业有限公司,山东平邑 273307)

以灰岩型含碳微细粒金矿为研究对象,进行了全泥氰化及添加助浸剂强化浸出的试验研究,试验确定添加Pb(NO3)2作助浸剂,能明显提高金的浸出率,在最佳工艺条件下金的浸出率达到72.57%~73.14%。浸渣中的金大部分系有机碳吸附劫留,进一步提高金浸出率必需采取措施消除有机碳的影响。

灰岩型金矿;微细粒浸染金;全泥氰化浸出;助浸剂

目前,山东黄金归来庄矿业有限公司采用全泥氰化-炭浆吸附、尾矿压滤-滤液循环利用提金工艺流程处理角砾型矿石,浸出回收效果好,回收率达到91%[1~2]。随着采矿不断深入,矿石性质发生了巨大的变化;深部的矿体和浅部盲矿体主要为灰岩型矿石,采用现有的全泥氰化-炭浆吸附工艺回收率明显降低,造成了资源的严重浪费。为此,本文进行了灰岩型矿石的强化氰化浸出工艺探索性试验研究,以探寻最佳的工艺方法和技术参数,从而为现场工艺优化提供技术改造依据。

1 试验矿样及其性质

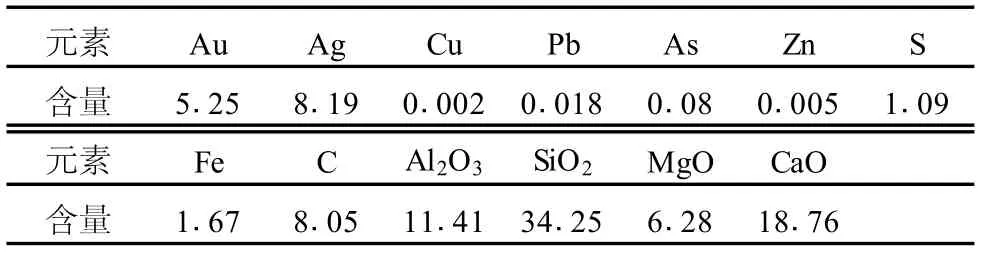

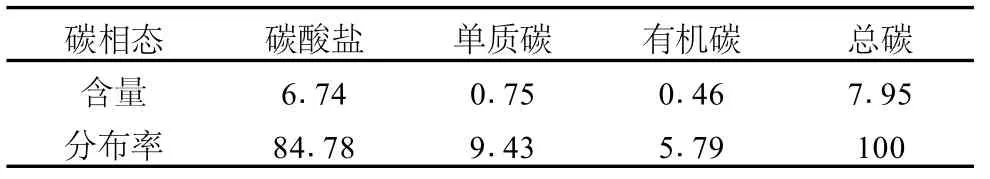

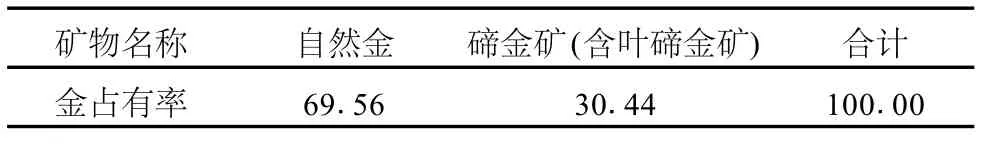

将采矿样破碎、筛分至-2 mm,然后混匀作为试验矿样。矿样的多元素分析结果列于表1,其中碳的化学物相分析结果列于表2,金矿物种类、嵌布粒度及赋存状态分别列于表3~表5。

表1 原矿多元素分析结果 %

表2 碳化学物相分析结果 %

表3 金矿物种类 %

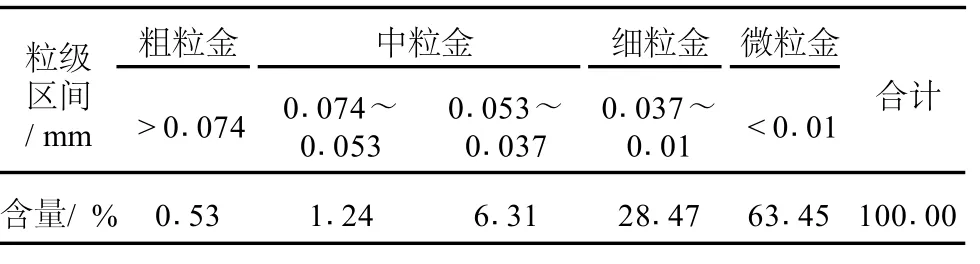

表4 金矿物嵌布粒度组成

表5 金矿物赋存状态检测结果分布 %

由表1~表5检测结果可知:

1.该矿石中金属矿物含量低,有机碳含量达0.46%,含硫1.09%,含金5.25 g/t,金为唯一有价元素,且嵌布粒度细小,矿石类型为贫硫化物微细粒浸染型金矿。

2.矿石中金的矿物种类以自然金为主,占69.56%;次为碲金矿(包括微量叶碲金矿),占30.44%。金矿物的粒度组成以微粒为主,次为细粒,中、粗粒金含量较低。赋存状态以粒间金为主,次为包裹金,裂隙金含量较低。脉石矿物包裹金合计73.36%,金与脉石矿物关系密切。

由于金矿物粒度微细、脉石矿物与金的关系密切,部分金为碲金矿[3],有机碳含量较高,这些因素将对氰化浸出指标造成严重的影响。

2 全泥氰化探索试验

先采用常规全泥氰化浸出工艺,具体针对磨矿细度、氰化钠用量、矿浆浓度、浸出时间等因素进行了探索试验。

2.1 磨矿细度试验

在矿浆浓度40%,用石灰调整pH值11,预碱浸3 h,氰化钠500 g/t,氰化浸出时间32 h的条件下,进行了磨矿细度的试验,试验结果如图1所示。

图1 磨矿细度对金浸出率的影响

由图1曲线看出,随着磨矿细度比例增加,金的浸出率逐渐增加。当粒度-0.074 mm为95%时,金浸出率最高,为56.57%。

2.2 氰化钠用量试验

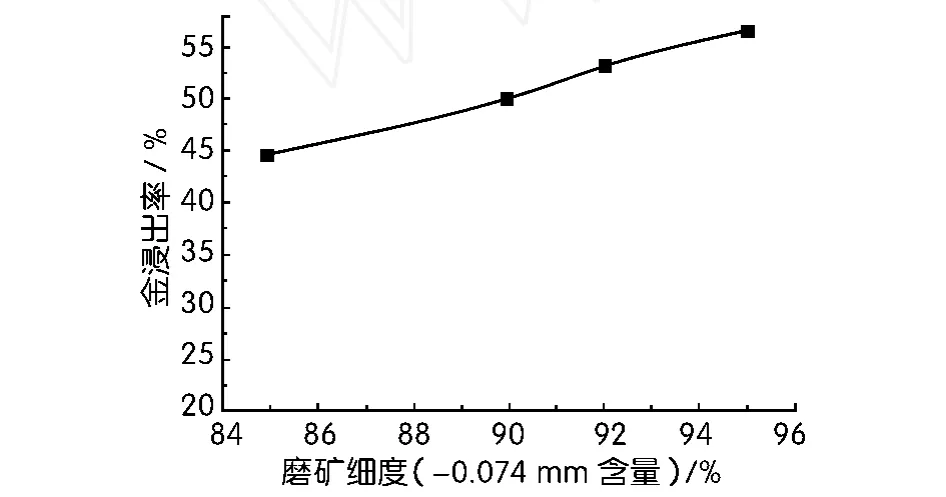

在磨矿细度-0.074 mm 95%,矿浆浓度40%,矿浆pH值11,预碱浸3 h,浸出时间32 h的条件下,进行了氰化钠用量试验,试验结果如图2所示。

图2 NaCN用量对金浸出率的影响

由图2曲线看出,随着氰化钠用量的增加,金浸出率平缓增加,当氰化钠用量700 g/t,金浸出率最高,为61.52%。

2.3 矿浆浓度试验

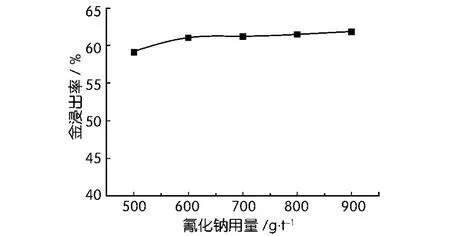

在磨矿细度-0.074 mm 95%,矿浆pH值11,预碱浸3 h,浸出时间32 h,氰化钠用量700 g/t的条件下,进行了矿浆浓度试验,试验结果如图3所示。

图3 矿浆浓度对金浸出率的影响

由图 3曲线看出,矿浆浓度从 35%提高到45%,对金浸出率无明显影响,金浸出率保持在61%左右,从生产实际出发,选用矿浆浓度40%。

2.4 浸出时间试验

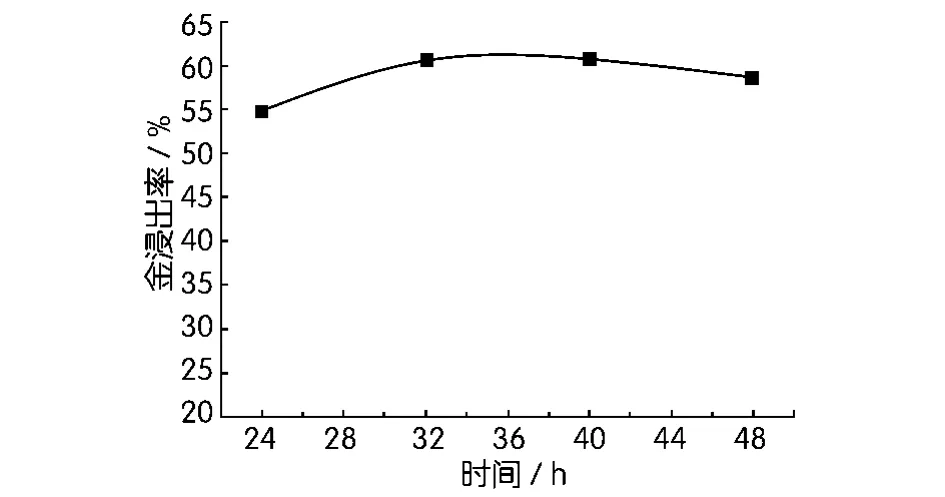

在磨矿细度-0.074 mm 95%,矿浆pH值11,预碱浸3 h,矿浆浓度40%,氰化钠用量700 g/t的条件下,进行了浸出时间试验,试验结果如图4所示。

图4 浸出时间对金浸出率的影响

从图4曲线可以看出,灰岩矿石的最佳氰化浸出时间为32 h,时间太短,浸出指标降低,延长浸出时间,尾矿中的有机碳吸附液相中金的量逐渐增加,浸出率指标随之降低。

3 强化浸出条件试验

鉴于常规氰化浸出试验不理想,进一步开展了氯化预氧化-全泥氰化以及添加KMnO4、Pb(NO3)2助浸,强化氰化浸出的试验。

3.1 氯化预氧化-全泥氰化法试验

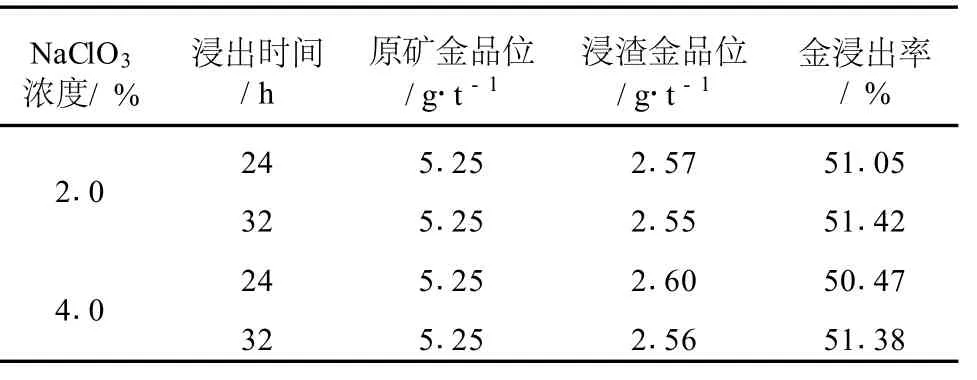

在磨矿细度-0.074 mm 95%,矿浆浓度40%,矿浆pH值11,预碱浸3 h,氰化钠1 500 g/t,浸出时间32 h的条件,进行了NaOH/NaClO3预氧化-全泥氰化浸出试验,试验结果列于表6。

表6 氯化预氧化-全泥氰化法试验结果

由表6试验数据可知,采用NaOH/NaClO3碱预氧化-氰化浸出的方案,不能有效提高金的浸出率。

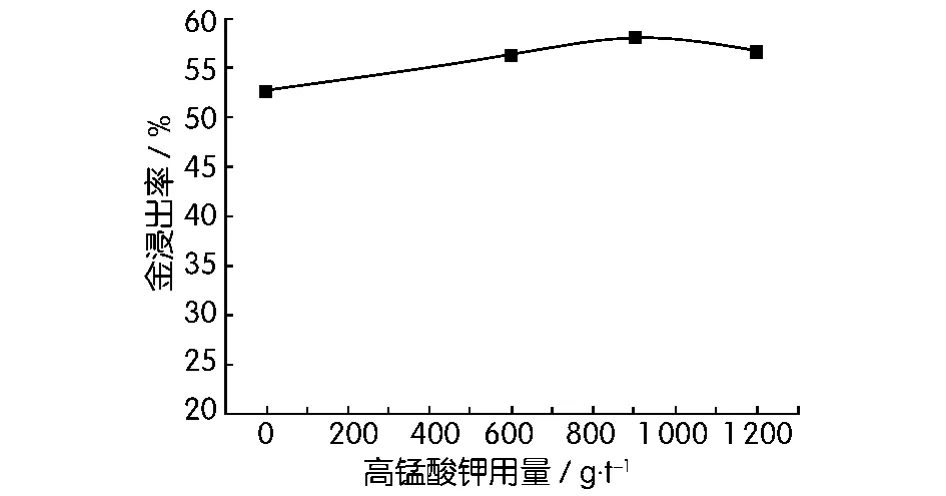

3.2 KMnO4助浸试验

在磨矿细度-0.074 mm 95%,矿浆浓度40%,矿浆pH值11.5,预碱浸3 h,氰化钠1 500 g/t,浸出时间32 h的条件下,进行了添加KMnO4助浸试验,试验结果如图5所示。

图5 高锰酸钾助浸下金的浸出率

由图5曲线可以看出,随着高锰酸钾用量的增加,金的浸出率先增加后下降,当 KMnO4用量为900 g/t时,金浸出率最高,为58.85%。对比常规氰化浸出,使用KMnO4助浸对金浸出率无明显提高。

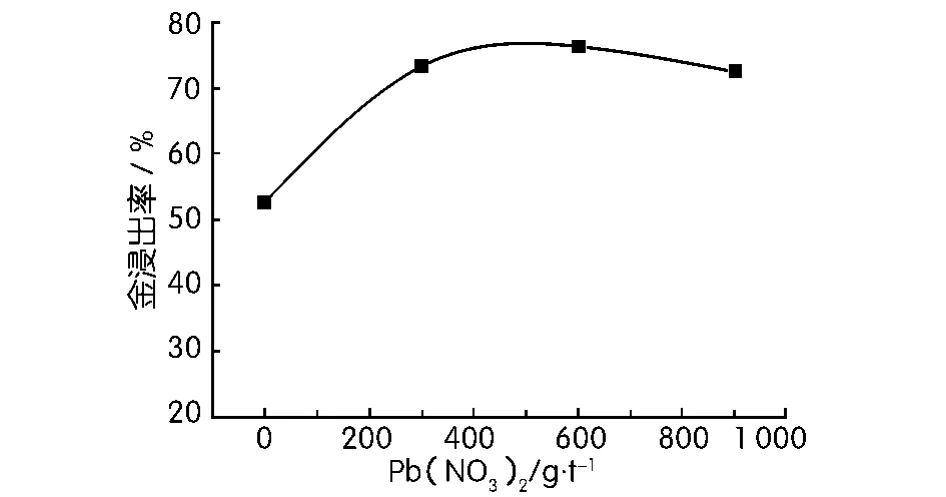

3.3 Pb(NO3)2助浸试验

在磨矿细度-0.074 mm 95%,矿浆浓度40%,矿浆pH值11,预碱浸3 h,氰化钠1 500 g/t,浸出时间32 h的条件下,进行了添加Pb(NO3)2助浸试验, Pb(NO3)2用量对金浸出率的影响如图6所示。

图6 硝酸铅助浸对金浸出率的影响

由图6曲线可以看出,随着Pb(NO3)2用量的增加,金浸出率先增加后下降,当Pb(NO3)2用量为600 g/t时,金浸出率最高,为76.38%。对比常规氰化浸出,使用Pb(NO3)2助浸,明显提高了金的浸出率。

上述助浸试验结果表明:添加 NaClO3和KMnO4进行助浸,浸出指标提高不明显,以Pb(NO3)2为助浸剂进行助浸,效果较好,金浸出率有一定提高,因此,可添加Pb(NO3)2助浸,其用量以Pb(NO3)2600 g/t较为合适。

4 综合试验及产品考察

4.1 验证试验结果

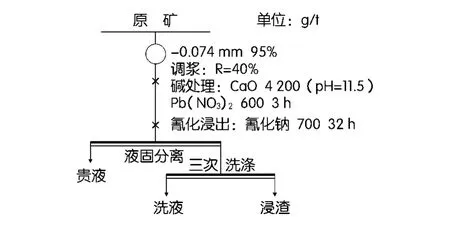

在前面条件试验基础上,进行了两个综合最佳条件的验证试验,具体试验条件试验流程及条件如图7所示,验证试验表明氰化浸渣含金分别为1.42 g/t、1.44 g/t,金氰化浸出率分别为 73.14%、72.57%。

图7 综合条件验证试验流程

4.2 氰化渣中金的存在形态

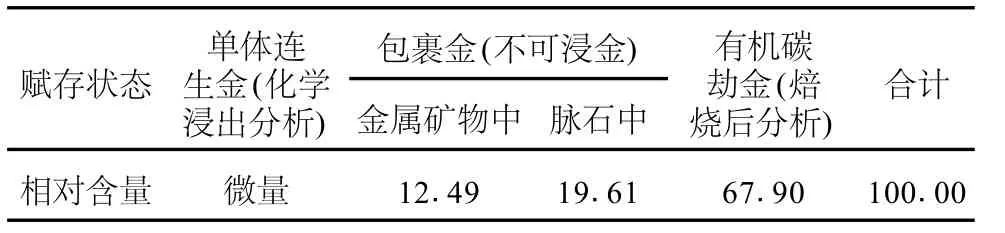

为了查明氰化浸出率不高的原因,进行了氰化渣中金存在形态的考查分析,结果列于表7。

表7 浸出渣中金存在形态 %

由表7可知:流失于浸渣中的金大部分系有机碳劫金所致,其比例占尾矿金总量的67.90%。

5 结 论

1.该矿为灰岩型含碳微细粒金矿,部分金以碲金矿形式存在,较难处理。

2.采用常规全泥氰化浸出工艺,在最佳磨矿细度、氰化钠用量、浸出时间等氰化条件下,Au的浸出效果不佳,浸出率仅为61%。

3.采用Pb(NO3)2作助浸剂强化浸出,能明显提高金的浸出率,在最佳工艺条件下,金浸出回收率提高到72.57%~73.14%。

4.流失于浸出渣中的金大部分系有机碳劫金所致,如需进一步提高Au浸出率,必须采取相应措施消除有机碳的影响。

[1] 郑晓廷,牛继德,张延林.一种全泥氰化锌粉置换与炭浆吸附串联提金方法[P].中国专利:CN99112474.X,1999-10-04.

[2] 司久荣.贫液返回工艺在归来庄金矿的应用[J].工程设计与研究,1994,(3):10-14.

[3] 邱检生,牛树桂.我国首例碲金型浅成低温热液金矿床-山东平邑归来庄金矿床[J].地质与勘探,1994,3(1):7-12.

Study on the Gold Extraction Process of Limestone-based Gold Ore

LIU Xiao-zhu,BAO Yun-qi,DU Jia-shan

(Shandong Guilaizhuang Gold Mining Co.,Ltd,Pingyi273307,China)

The All-slime cyanide leaching and enhanced leaching were carried out on limestone-based carbon-fine gold.It was found that the gold leaching recovery rate was significantly improved adding Pb(NO3)2as an assisted leaching agent and the leaching recovery rate of gold was increased to 72.57%~73.14%under the optimum conditions.Most of gold in leaching residue were robbed by organic carbon adsorption.In order to improve the rate of gold leaching further,measure must be taken to avoid the gold robbed by organic carbon.

limestone-type gold ore;micro-disseminated gold;all-slime cyanide leaching;assisted leaching agent

TD863+.1

A

1003-5540(2011)06-0004-03

刘孝柱(1967-),男,工程师,主要从事黄金选冶工艺研究及技术管理工作。

2011-10-12