低氢脆镀镉层与钢基体间结合力的改进

2011-12-06李涛

李 涛

(中航起落架燎原分公司,陕西汉中 723200)

低氢脆镀镉层与钢基体间结合力的改进

李 涛

(中航起落架燎原分公司,陕西汉中 723200)

在氰化物低氢脆镀镉过程中,由于镀镉层的起皮造成零件的外观和结合力质量较差,不仅不能起到良好的腐蚀保护效果,同时也不能为喷漆涂层提供良好的结合力底层。通过严格控制零件的前处理除油效果和彻底去除零件表面的氧化层,以及合理的控制槽液中的杂质含量、槽液温度和电流密度,可以提高镀层的结合力。

低氢脆镀镉层;结合力;氰化物

引 言

无论是国内的航空产品零件还是国外的空客、波音等航空产品零件,低氢脆镀镉层的应用都非常广泛。特别是飞机起落架上的中高强度钢零件,由于低氢脆镀镉可以大大的降低高强度钢对氢脆的敏感性,防止零件产生氢脆断裂;由于钢铁件镀镉层在高温大气环境中呈阳极镀层,在70℃以上时稳定性比镀锌层好,对高强度钢零件能起到很好的保护效果,同时也为漆层提供了良好的结合力底层。提高低氢脆镀镉层的结合力,可以增加镀层的防腐蚀能力,还可以防止漆层的脱落。本文通过在实际加工中的探索试验,找到了影响镀层与基体结合力的因素,对于产品的生产有着实际的指导意义。

1 工艺实验

1.1 电镀工艺流程

电镀镉工艺流程为:

手工清洗→蒸汽除油→喷砂→屏蔽和装挂→流动冷水洗→低氢脆镀镉→流动冷水洗→热水洗→除氢→活化→铬酸盐钝化→流动冷水洗→热水洗→吹干→外观检查→结合力检查。

1.2 实验过程

采用4130钢材做试片,尺寸为150 mm×100 mm×1 mm。在小型电镀槽中配制镀镉溶液,分别使用不同的方法对试片进行前处理除油和喷砂,然后使用不同的电流密度按照工艺流程进行电镀,电镀后试片使用3M胶带法或弯曲法检查镀镉层的结合力。调整镀镉溶液中成分和比例,重复进行工艺实验,记录每次实验的结果。

通过实验发现,零件经除油和喷砂后到电镀的时间间隔、电镀时槽液的温度、电流密度和溶液成分的变化都会影响镀镉层的结合力。

2 镀镉层起皮的原因分析

2.1 前处理

2.1.1 蒸汽除油前零件的清洗

蒸汽除油的效果比手工清洗除油的效果好,但在机械加工过程中或在喷丸后零件表面可能会存在一定的残渣或附着物,这些物质在蒸汽除油时很难去除,容易导致镀镉层的起皮。因此,在进行蒸汽除油前尽可能使用航空汽油进行手工清洗除油,必要时,使用毛刷刷洗,以去除大量的油脂和附着物,然后再进行蒸汽除油。

2.1.2 蒸汽除油

蒸汽除油控制θ在86~90℃,t为3~5 min,直至油污被除净为止。对于内孔比较深的盲孔,或者其它通孔零件,蒸汽除油时,最好将零件倾斜放置,以便除油后的残渣和污物流出,从而降低镀镉时对结合力的影响。

2.1.3 喷 砂

喷砂的目的除了去除零件表面的氧化皮和污物外,还可以去除零件表面残留的油脂等杂质。对于空客零件,一般采用80~160 μm的砂砾进行喷砂,压力 0.4 ~0.6 MPa,如果喷砂压力太大,有可能损伤零件表面,甚至破坏喷丸强化层;压力太小,可能造成喷砂不均匀或不彻底,达不到喷砂的目的。

喷砂后零件必须在3 h内进行电镀,如果时间超过要求,零件表面可能产生一层氧化层,特别是在温度较高和潮湿的环境中,喷砂后的零件表面更容易产生锈蚀和氧化皮。如果喷砂后零件不能在3 h内进行电镀,可以将零件存放在氰化钠溶液中4 h,超过4 h,零件必须重新喷砂。

2.2 镀镉溶液的影响因素

2.2.1 溶液成分

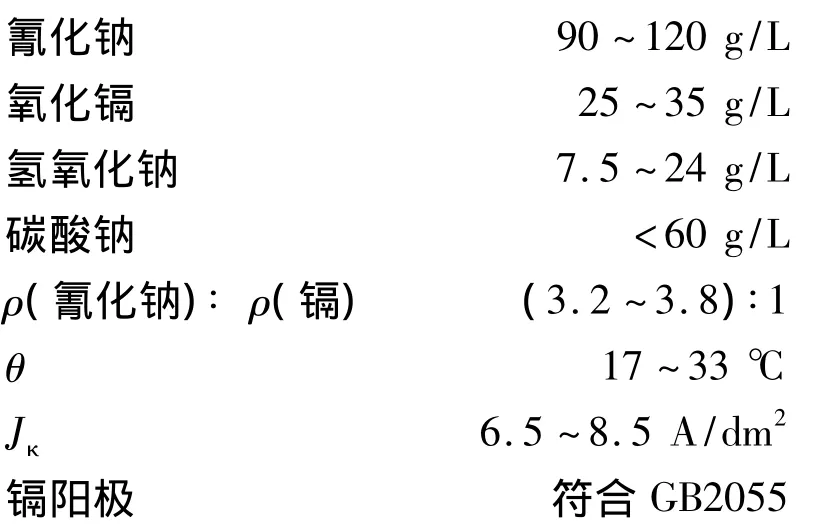

镀镉溶液组成及操作条件如下:

2.2.2 镀镉溶液对镀层结合力的影响

除了镀镉溶液中的各种成分按照要求控制外,影响镀层结合力的主要因素有:

1)溶液温度。电镀时,当槽液θ低于17℃,溶液中各成分的溶解度大大降低,甚至出现结晶。电镀时,金属离子的扩散速度和阴极反应速度比较慢,影响镀层的沉积和结合力。在日常生产和实验过程中发现,将槽液θ控制在22~30℃,可以很好的改善低氢脆镀镉层的结合力,还可以提高电流效率。

2)电流密度。阴极电流密度对镀镉层的结晶晶粒有很大的影响。一般来讲,当电流密度过低,如Jκ小于6.5 A/dm2时,阴极极化作用小,结晶晶粒较粗。随着电流密度的增大,阴极极化作用增大,镀层也随之变得细致紧密。但如果电流密度过大时,如Jκ超过8.5 A/dm2时,由于阴极附近严重缺乏金属离子,在镀件的尖端和凸起的位置会产生形如树枝的金属镀层,或在整个零件表面产生海绵状的疏松镀层,在使用3M胶带进行结合力测试时,镀层容易脱落。因此,在合理的控制槽液各成分和温度的条件下,Jκ控制在7.0 ~8.0 A/dm2之间。

3)溶液中的杂质。当镀镉溶液存在杂质污染物,如冬天温度较低时产生的各种化合物的结晶颗粒、金属镉的沉淀物、六价铬[1]、零件清洗不干净所引入的喷砂砂粒以及有机杂质等,这些杂质如果不定期的排除,都会引起镀镉层的起皮,甚至造成槽液的失效。

3 改善镉镀层与基体结合力的措施

通过日常生产和工艺实验发现,影响氰化物低氢脆镀镉层结合力的因素很多,在实际生产过程中应注意以下几点:

1)严格控制好零件的前处理,包括溶剂清洗、蒸汽除油、喷砂,喷砂与电镀的间隔时间,防止零件前处理后表面存在油污、杂质以及氧化皮。

2)严格控制好槽液中各成分的含量、电流密度、槽液的温度控制在工艺规定的范围内。

3)每天工作前和工作时对槽液进行过滤,如每周不超过2次使用镀镉溶液时,在使用前对槽液过滤至少8 h,以去除槽液中多余的杂质,防止对镀镉层的结合力造成影响。

[1]胡传炘.表面处理技术手册[M].北京工业大学出版社,1997:99-102.

Improvement of Adhesion Between Low Hydrogen Embrittlement Cadmium Coating and Steel Substrate

LI Tao

TQ153.17

B

1001-3849(2011)11-0026-02

2011-05-04

2011-06-10