铸钢件表面镀锌层的质量评价

2011-12-06韩玉华胡晓辉仲光亮张海云

郑 凯, 韩玉华, 胡晓辉, 仲光亮, 曹 鹏, 张海云

(南京工程学院环境工程系,江苏南京 211167)

铸钢件表面镀锌层的质量评价

郑 凯, 韩玉华, 胡晓辉, 仲光亮, 曹 鹏, 张海云

(南京工程学院环境工程系,江苏南京 211167)

采用覆盖能力和分散能力好的电镀液对铸钢件进行电镀锌。按照国家相关标准对镀层进行质量检测,结果表明该镀层附着力强、光泽度好。通过电子扫描电镜对镀层表面形貌进行分析,结果表明该镀层厚度均匀、致密度好,镀层向基体金属方向呈现锌减少、铁增多的趋势。

镀锌;厚度;致密度;铸钢件

引 言

铸造碳钢具有较高的强度和较好的塑性,铸造性能和焊接性能良好,可切削性差,可用作轧钢机机架、轴承座、连杆、箱体、曲拐及缸体等[1-3]。由于铸钢件具有优良的机械加工性能,能压铸成几何形状复杂的工件,而且价格便宜,所以在机械制造领域应用广泛。铸钢件通常需要进行镀锌处理,在电镀过程中,氢易于析出,造成严重析氢,不利于金属离子在工件表面沉积,镀层容易脱皮、起泡、粗造度差,质量达不到国家规定的有关标准[4-6]。采用通常的方法对铸钢件表面电镀,电镀时间较长,镀层厚度的均匀性难以保证,同时色泽会变得灰暗;若增大电流密度,会导致镀层部分烧焦[7-9]。针对存在的问题,本文采用一种对铸钢件表面覆盖能力和分散能力良好的电镀液及工艺,对表面积为2 dm2的ZG270-500铸钢件镀锌。并采用扫描电镜、能谱仪等对镀层的厚度与成分进行分析,并对镀层的外观、镀层与基体的附着力进行试验。

1 实验部分

1.1 基材成分及前处理

铸钢件的尺寸为13 cm×4.5 cm×0.8 cm。

试验基材为ZG270-500铸钢件,其成分(均为质量分数)为:0.40%C、0.50%Si、0.90%Mn、0.04%P 与 S、98.16%Fe。

铸钢件在12% ~15%NaOH、5%碳酸钠、7%磷酸钠、0.5%乳化剂(OP-10)溶液中,θ为60~65℃,t为20 min脱脂处理后,水洗,再经10% ~20%盐酸、0.3%六次甲基亚胺、0.2%乳化剂(OP-10)溶液中,θ为20~25℃,t为15 min酸洗,然后放入3% ~8%的盐酸溶液活化2~8 s,水洗后电镀锌。

1.2 电镀溶液

镀锌溶液配方如下:

分别采用亚苄基丙酮、邻硝基苯甲醛及香草醛作为主光亮剂对铸件镀锌,通过对镀锌层的比较表明,亚苄基丙酮适用于此种铸件的锌镀层制备。

1.3 电镀工艺过程

将铸钢件放入制备好的挂钩上镀锌,维持Jκ为0.5 A/dm2,预镀 5 min;然后在 Jκ为 1 A/dm2,加入预先配好的主光亮剂与柔软剂混合溶液;不断调整电流密度,维持镀锌液的 pH在1.8~2.4,电镀20~30 min,铸钢件表面形成均匀的锌镀层。

1.4 电镀后处理

1)钝化。钝化液成分:1 g/L硫酸,0.2 g/L硝酸,60 g/L铬酐;将镀锌的铸钢件放入钝化液中8 s,热水洗涤10 s;

2)干燥。将钝化后的铸钢件放入60℃的干燥箱干燥10 min。

1.5 电镀层质量测试

1)附着力。按照GB/T5270-2005金属基体上的金属覆盖层电沉积和化学沉积层附着强度试验方法评述标准,对镀锌层附着强度进行检测试验;

2)厚度与致密度。JSM-6360LV扫描电子显微镜检测;

3)外观。按照GB/T9799-1997金属覆盖层钢铁上的锌电镀层标准,对锌镀层的外观与厚度进行检测;

4)镀层成分分析。采用 Genesis2000XM60S EDAX(Energy Dispersive Analysis System of X-ray)能谱仪对电镀层化学成分进行分析;

5)耐腐蚀性试验。盐雾试验(GB/T10125-1997)。

2 实验结果与讨论

2.1 镀层锌铁含量分布

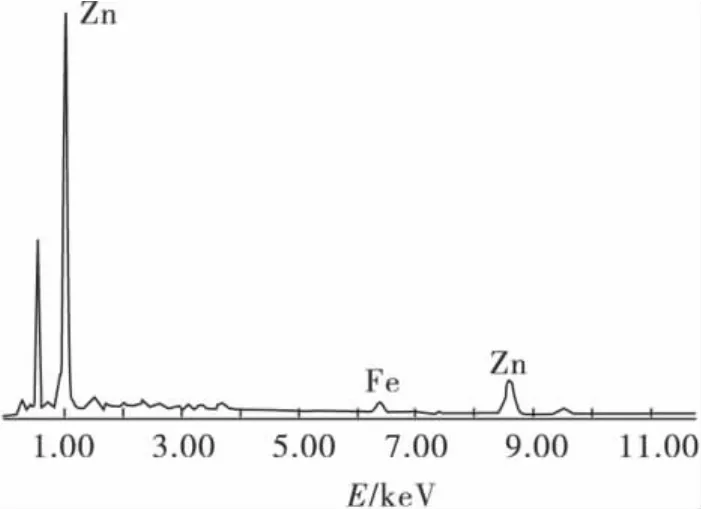

图1为从扫描电镜(SEM)中选定待测金属含量的镀层区域,图1中虚线表示的为检测选定的区域,采用Genesis2000XM60S EDAX(Energy Dispersive Analysis System of X-ray)能谱仪对选定区域的电镀层进行化学成分分析。图2为镀层成分分析,表1为镀层中元素化学成分。

图1 选择测定镀层成分的区域

图2 镀锌层成分分析能谱图

表1 电镀层元素化学成分

从图2及表1可以看出,镀层的锌合金中,锌、铁的质量分数分别为95.25%、4.75%,其中锌、铁的原子数分数分别为94.84%、5.52%。表明镀层中主要成分为锌,有极少部分为铁,图3分析了沿着电镀层向基体方向的金属分布曲线,从图3可以看出,沿着基体金属向镀层方向,锌的质量分数在递增,铁在递减,这是由于电镀过程起始阶段,基体金属上的铁原子与锌形成合金,随着电镀进程的深入,镀层主要以锌与高分子配合物形成高分子配合物为主,基体金属被锌层所覆盖,因而距离基体金属较远处的镀层,主要是锌,这也加强了基体的防腐性能。

图3 电镀铸钢件断面SEM照片

2.2 镀层致密度检测

图4表示电镀层在放大5 000倍时的表面形貌,照片中下面部分表示基体金属,中部为镀锌层,最上面为SEM测试时镶嵌的组织,从图4可以看出,电镀层致密度良好,确保了镀层附着力与NSS试验的良好防腐性能。

图4 电镀层SEM照片(5 000×)

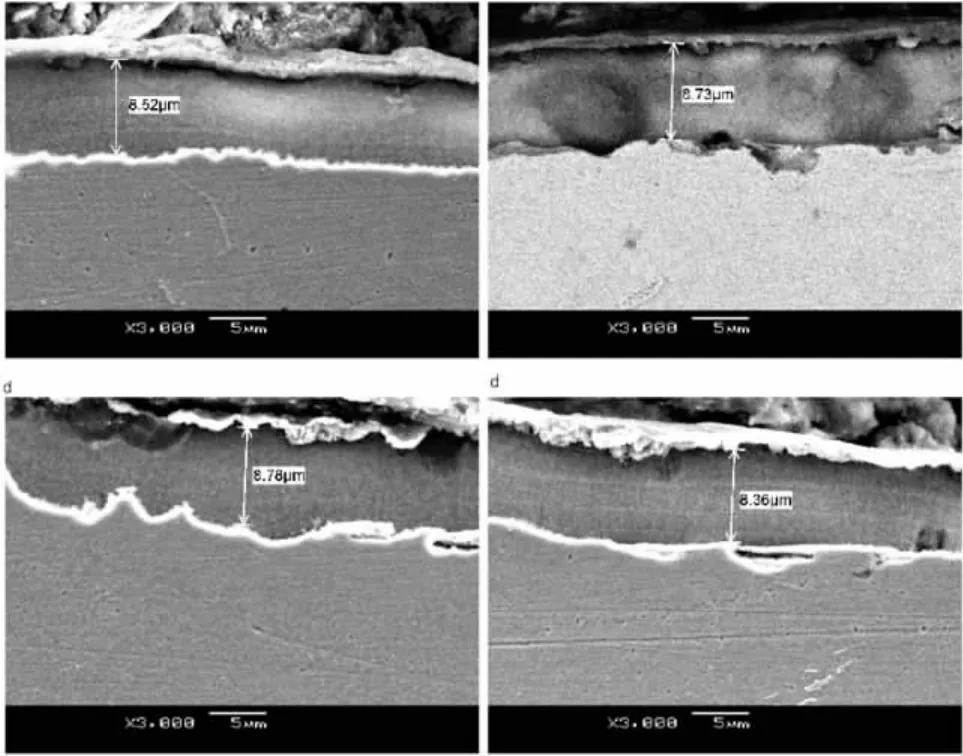

2.3 镀锌层的厚度检测

图5为采用SEM测量的镀锌层厚度。

从图5可以看出,测量镀锌层不同部位的δ为6~7 μm,达到国家规定的标准,而且厚度均匀。

2.4 电镀层的附着力试验

1)剥离试验。将25 mm的3M纤维胶带,用2 kg的辊子把胶带的粘附面贴于试验的覆盖层上,排除所有的气泡,间隔10 s后,在带上一个垂直于覆盖层表面的稳定拉力,把胶带拉去,未发现覆盖层从基体剥落,表明覆盖层与基体的结合力较强。

图5 镀锌层厚度的SEM照片

2)划痕试验。采用30。锐刃的硬质钢划刀,相约2 mm划6根平行线,在划平行线时,以足够的压力一次刻线即穿过覆盖层切割到基体金属,未发现覆盖层从基体上脱落现象,表明覆盖层与基体结合紧密。

2.5 镀层的外观检测

将镀件放在光线充足或等同60瓦日光灯,不超过1 m距离相当照明条件下,距离30 cm,进行观察,未发现镀层有起泡、孔隙、粗糙、裂纹或局部无镀层现象,但是钢铸件本来表面不平整的现象依然存在,这属于基体金属缺陷。

2.6 镀层盐雾试验

NSS试验96 h没有出现腐蚀点。表明铸件表面的镀锌层比较致密,厚度均匀,有效发挥了防止腐蚀的功能。

3 结论

利用SEM和能谱仪对铸钢件的镀锌层厚度及成分进行了分析,结果表明,镀锌层最薄处δ达到7~8 μm,镀层厚度均匀,镀锌层结合紧密,无孔隙。

对铸钢件表面的镀锌层进行附着检验与外观检验,结果表明,镀锌层与基体结合紧密,外观无起泡、孔隙、粗糙、裂纹或局部无镀层现象。

通过对铸钢件镀锌层的检测表明,镀锌层与基体结合紧密,镀锌层金属含量分布合理,外观检验符合国家规定的相关标准。该电镀工艺效果良好,具有极大的使用与推广价值。

[1]彭福泉.金属材料实用手册[M].北京:机械工业出版社,1987:41.

[2]郑瑞庭.铸铁件电镀工艺的改进[J].电镀与涂饰,2004,2(2):56.

[3]李超群,李新海,王志新,等.柠檬酸盐溶液电镀镍[J].功能材料,2010,5(41):903-906.

[4]王兆伦,杨宇翔,陈娅如,等.有机多膦酸盐电镀锌-镍合金的研究[J].功能材料,2005,8(36):1294-1300.

[5]王胜民,何明奕,赵晓军,等.铸铁五金件的机械镀锌[J].功能材料,2007,1(38):151-153.

[6]Kavitha B,Santhosh P,Renukadevi M,et al.Role of organic additives on zinc plating[J].Surface and Coatings Technonlogy,2006,(201):3438-3442.

[7]El hajjami A ,Gigandet M P,De Petris-Wery M,et al.Hydrogen permeation inhibition by zinc-nickel alloy plating on steel XC68[J].Applied.Surface.Science,2008,(255):1654-1660.

[8]Shibli S M A,Jabeera B,Anupama R I.Incorporation of nano zinc oxide for improvement of electroless nickel plating[J].Applied SurfaceScience,2006,(153):1644-1648.

[9]Barbosa L L,Carlos I A.Development of a novel alkaline zinc-iron plating bath containing sorbitol and the chemical,physical and morphological characterization of the Zn-Fe films[J].Applied.Surface.Science,2006,(201)11:1695-1703.

Quality Evaluation of Galvanization Layer on Cast Steel Surface

ZHENG Kai,HAN Yu-hua,HU Xiao-hui,ZHONG Guang-liang,CAO Peng,ZHANG Hai-yun

(Department of Environmental Engineering,Nanjing Institute of Technology,Nanjing,211167,China)

Zinc eletroplating on cast steel surface was done by a plating bath with good permeating power and throwing power.Coating qualities were tested according to National Standards.The results showed that adhesion and glossiness of the coating were fine.Coating surface morphology was analyzed by SEM.The results showed that coating thickness was even and the compactness was good,meanwhile,zinc content was decreased and iron content was increased along the direction from coating to matrix metal within the coating.

zinc plating;thickness;compactness;cast steel

TQ153.15

A

1001-3849(2011)11-0008-03

2011-04-02

2011-05-03

2010年江苏省大学生实践创新训练计划(166201100021);南京工程学院科研基金项目(KXJ08086)