甚高温度下热氧处理聚丙烯形态和力学性能研究

2011-12-04苏启标陈斯榆陈国帅

王 晓,王 辉,苏启标,陈斯榆,陈国帅

(1.中山大学化学与化学工程学院,聚合物复合材料及功能材料教育部重点实验室,广东广州510275;2.中山大学化学与化学工程学院,新型聚合物材料设计合成与应用广东省高校重点实验室,广东广州510275)

甚高温度下热氧处理聚丙烯形态和力学性能研究

王 晓1,2,王 辉1,2,苏启标1,陈斯榆1,2,陈国帅1,2

(1.中山大学化学与化学工程学院,聚合物复合材料及功能材料教育部重点实验室,广东广州510275;2.中山大学化学与化学工程学院,新型聚合物材料设计合成与应用广东省高校重点实验室,广东广州510275)

研究了150℃下聚丙烯(PP)膜片的耐热性能和热氧降解行为,结果表明,在经过8 d的热氧老化处理之后,PP发生了显著的热氧降解,但是,降解程度非常不均匀,有些试样降解程度很严重,无法进行力学性能测试,但有些试样还基本保留完好,具有相当好的力学性能;在一些试样内,一些区域热氧降解程度很大,出现严重发黄现象;而在同一试样的其他部分,则还保留较好的抗拉和抗弯性能。在这种热氧老化处理条件下,力学性能的可测试样所占的比例只有32.2%,但可测试样的拉伸屈服应力老化系数达到93.3%,拉伸强度老化系数也达到79.6%。

聚丙烯;热氧降解;力学性能;形态;甚高温度

0 前言

PP的热氧老化现象已经得到很多研究[1-8]。对PP热氧老化处理后其力学性能的变化,也有文献报道[8]。然而,这些研究多采用较低的处理温度,一般在130℃以下,对力学性能的研究也不够系统,仅仅涉及拉伸强度等少数指标,未能进行系统的考察。

本文采用150℃的热氧老化处理温度,对PP进行热氧处理。采用这样高的温度处理 PP,有2个方面的意义。第一,可以研究PP在150℃下的耐热性能。一般PP的耐热性能采用热变形温度或维卡温度等表征,其处理温度较低。塑料的热变形温度是对塑料施加一定的载荷,以一定速率升温,当达到规定形变时所对应的温度。它仅仅是对衡量塑料耐热性优劣的一种定量的,但却是相对意义的度量,严格来讲,它并不是表示塑料可以使用的温度上限。对于那些没有承受载荷或承受的载荷量小于热变形温度规定载荷量的使用情形,例如薄膜的情形,在某些情况下,其使用温度或处理温度可以在热变形温度之上。本文的试样是薄膜试样,所以,在没有施加载荷的情况下,在热变形温度以上进行热氧处理,仍然是一个合理的实验方案。本文旨在考察在甚高温度的苛刻条件下其耐热性能的情况。第二,可以研究 PP的热氧老化情况,为进一步探索PP的自然环境老化提供一种更便利的处理方法。根据聚合物的时温等效原理,可以采用热氧老化的方法模拟聚合物的自然环境老化情况。通常采用的热氧老化处理温度都在130℃以下,对于那些添加了较多抗氧剂的PP来说,其热氧老化处理时间很长。采用较高的温度进行热氧老化处理,有利于探索出一条缩短热氧老化处理时间的途径。

采用交变处理温度的方法进行热氧老化处理,是本文的另一个特点。在通常的情况下,长期在甚高温度下进行热氧处理,老化烘箱的寿命会显著受影响。本文采用的方法,有助于解决这个问题。

1 实验部分

1.1 主要原料

PP,CLS700,粒料,广州银珠化工公司。

1.2 主要设备及仪器

平板硫化机,XLB-D,浙江湖州宏图机械有限公司;

电热恒温箱,DHG-9146A,上海精宏实验设备有限公司;

力学试验机,H10K-S,英国 Hounsfield公司。

1.3 样品制备

采用平板硫化机制备 PP膜片,模塑温度为190℃,模塑压力10 MPa,膜片厚度约为0.3 mm;

在确定模塑温度之前,已经对180~230℃的模塑成型温度进行了系统的考察,并进行了力学性能测试,发现190℃的模塑成型温度可以采用。在不影响制品的力学性能等指标的情况下,选用较低的成型温度,可以降低在较高温度下出现热氧降解所引起的误差。根据拉雷尼乌斯公式,反应温度每提高10℃,化学反应会成倍增长(呈指数增长率)。在较高的温度下停留几分钟所出现的热氧降解效果,会相当于在150℃下停留几小时所出现的热氧降解效果。因此本文最终确定190℃为成型加工温度。

采用上述制备的PP膜片,按照 GB 1039—1992的规定裁制拉伸性能测试试样,试样形状为哑铃形,试样外形设定尺寸:50 mm×10 mm×0.3 mm;中间哑铃部位设定尺寸:25 mm×4 mm×0.3 mm,采用游标卡尺和千分卡对各试样的尺寸进行测量,测量精度达到0.02 mm,测量数据用于计算试样的横截面积等。

热氧老化处理方法:采用交变处理温度的方法进行热氧老化处理,具体方法为:

(1)将制备好的哑铃试样平放于直径为15 cm的培养皿中,每个培养皿中放4条试样,试样总数32条,共8个培养皿;

(2)设定恒温箱的恒温温度为150℃,达到预定温度后,将培养皿放置于恒温箱中,对样品进行热氧老化处理;

(3)每次热氧处理时间为24 h,第一次处理完毕后,停止加热,将试样取出,观察试样的形态变化,并进行拍照。停留24 h后,重新将试样放入已经达到恒温温度的恒温箱里,继续进行热氧老化处理。如此交替循环反复,一直达到所预定的热氧老化处理时间才停止。热氧老化处理时间严格控制,精确到1 s。热氧老化处理结束后,将热氧老化处理后的哑铃试样收集装袋,保存于干燥器中,编号待用。

1.4 性能测试与结构表征

按照 GB/T 1040—2006测试样品的力学性能测试,拉伸速率为50 mm/min。

2 结果与讨论

2.1 150℃热氧处理温度下PP的形态变化

2.1.1 热氧处理时间为48 h时PP的形态变化

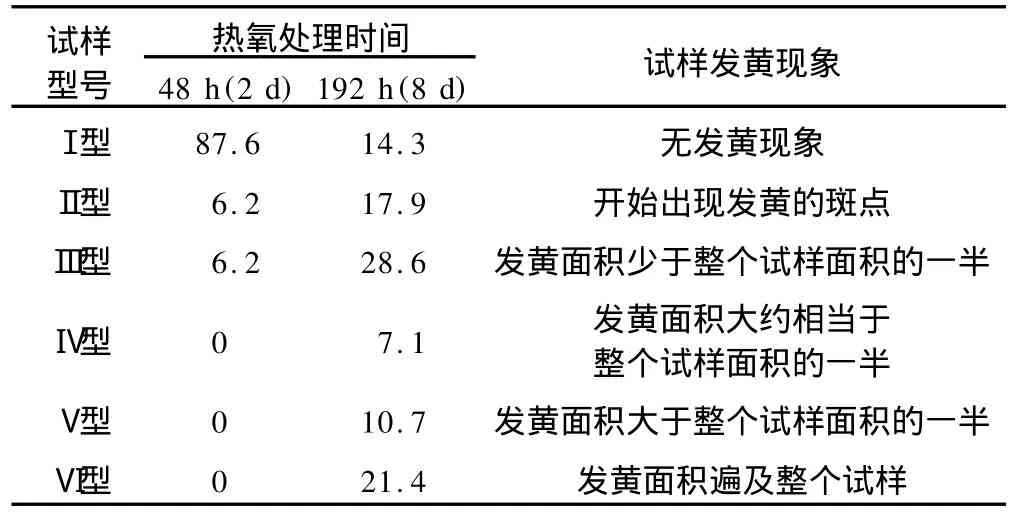

PP在进行热氧处理时,会发生热氧老化降解,这已经有了结论[1-8]。然而,在甚高热氧处理温度的情况下,则未见文献报道。本文实验结果表明,在热氧处理时间为48 h的条件下,PP的形态即发生显著变化,在试样的个别地方,开始出现发黄的斑点,如图1所示,试样基本上分为图1(a)(简称 I型样)、图1(b)(简称 II型样)和图1(c)(简称 III型样)3种。I型样是未发生任何变化的试样,II型样是开始出现细微发黄变化的试样(由于本文提供的是黑白照片,黄色显得颜色浅,因此在黑白照片中呈现浅白色),而 III型试样则是发生较大面积发黄变化的试样。

从图1和表1可以发现,首先,试样发生发黄变化,显然说明该试样在该处已经发生了程度较严重的热氧老化降解现象。但是,如表1所示,经过48 h的热氧处理之后,绝大部分试样仍然没有出现发黄现象。后面的进一步热氧处理和进一步的力学性能的测试表明,这些没有发生发黄现象的试样的大部分力学性能指标变化不大,显示出这些试样热氧老化降解的现象并不严重。这些现象说明,在各个试样之间,出现热氧老化降解现象的情况严重不均匀。实验条件排除了试样在老化烘箱中受热不均匀的情况。一方面,老化烘箱的鼓风系统很好,控温系统也很准确;另一方面,在进行试样放置的时候,每次放入时,都随机调换试样的放置位置。其次,对于已经发生发黄现象的单一的试样来说,这种热氧老化现象也似乎是很不均匀的。在某些地方会迅速出现发黄点,表明在这些地方热氧老化程度严重;在其他地方,似乎热氧老化现象不明显,或还没有发生。事实上,对出现发黄现象的试样中没有发黄的部分用手进行拉伸和折弯,显示出很好的抗拉性能和抗弯性能,说明热氧老化现象在这些部位并不严重。

图1 热氧老化处理后PP的形态变化Fig.1 Variations of the morphology of polypropylene after thermo-oxidative treating

表1 各型试样所占的比例/%Tab.1 Percentages of various types of test samples

2.1.2 热氧处理时间为192 h时PP的形态变化

经过192 h的热氧处理,PP的形态发生了更大的变化,试样的发黄现象更严重。除了图1(a)~(c)各型试样之外,还出现了图1(d)~(f)各型试样的严重发黄现象。在图1的(a)~(c)各型试样中,试样的发黄面积少于整个试样面积的一半。而图1(d)(简称Ⅳ型样)则表明了试样的发黄面积大约相当于整个试样面积的一半的情形。对于Ⅳ型样,还出现了膜片略微变形的情况,由于试样膜片长期处于甚高温度下,并且发生显著的热氧老化,这使得试样膜片各处产生较大的内应力,而各处的内应力又变化不均匀,因而出现收缩变形。图1(e)则表明了试样的发黄面积大于整个试样面积的一半的情形(简称Ⅴ型样)。图1(f)表明了试样的发黄面积遍及整个试样的情形(简称Ⅵ型样)。Ⅴ型样和Ⅵ型样都有一定程度的膜片收缩变形情况。Ⅵ型样的上端部由于发黄现象严重,颜色加深,在黑白照片中反而显得加深了。表1对6种试样进行了统计。

由表1可见,2.1.1小节所叙述的现象依然存在。尽管已经进行了8 d的热氧处理,没有任何发黄现象的I型试样依然存在。当然,其比例是大大下降了。同一试样中,尽管有些部分已经发生了发黄现象,而且其发黄面积已经相当大,但是,仍然有相当大的一部分区域没有出现发黄现象。对于这些区域,用手进行拉伸和折弯,依然显示出很好的抗拉性能和抗弯性能,说明热氧老化现象在这些部位并不严重。试样间和试样内热氧老化降解情况严重不均匀的现象依然存在。

2.2 150℃热氧处理温度下PP可测试样所占的比例

实验表明,在192 h的热氧处理时间下,Ⅰ型试样和Ⅱ型试样可以进行力学性能测试,但是,Ⅲ型~Ⅵ型的试样则不能进行力学性能测试。因而,Ⅰ型试样和Ⅱ型试样可以称之为“可测试样(指力学性能)”。Ⅲ型~Ⅵ型可以称之为“不可测试样(指力学性能)”。

由表1可见,Ⅰ型试样所占比例是14.3%,Ⅱ型试样的所占比例是17.9%。两者所占的比例都不大。2种试样所占比例的总和就是“可测试样”所占的比例。这可以用式(1)表示:

式中 ρ——可测试样所占的比例

n——可测试样的数目,即 I型试样和 II型试样数目的总和

N——全部试样的数目,即可测试样数目和不可测试样数目的总和

由简单的计算可得,可测试样所占的比例是32.2%。显然,这个比例不高。

另一方面,Ⅵ型试样(即发黄面积等于整个试样面积的试样)所占的比例是21.4%。可见在192 h的热氧处理时间下,各个试样的热氧老化程度分化非常严重。有些试样降解程度很严重,已经不能进行力学性能测试,而有些试样则还基本完好,可以进行测试。这种分化的情况,可以通过以下对力学性能的量化讨论得到深入的分析。

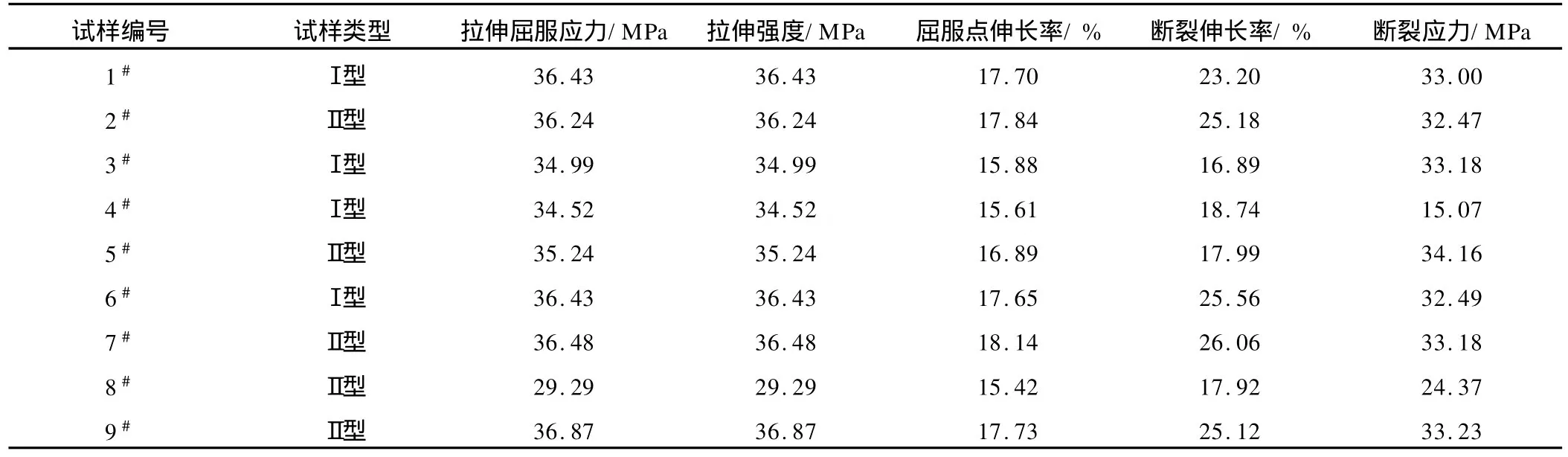

2.3 150℃热氧处理温度下PP可测试样的力学性能

由表2可见,Ⅰ型试样和Ⅱ型试样的各项力学性能变化不大。例如,1#试样(Ⅰ型)的拉伸屈服应力是36.43 MPa,2#试样(Ⅱ型)则是 36.24 MPa,两者几乎相当。甚至有些Ⅱ型试样的力学性能比 I型试样还高。例如,3#试样虽然是Ⅰ型试样,但是,其拉伸屈服应力为34.99 MPa;而9#试样虽然是Ⅱ型试样,其拉伸屈服应力则达到36.87 MPa。当然,这种现象比较少。

表2 Ⅰ型和Ⅱ型试样的力学性能Tab.2 Mechanical properties of test sample Ⅰ and Ⅱ

可测试样的这种力学性能变化现象表明,Ⅰ型试样和Ⅱ型试样的热氧老化程度都还不大,两者的热氧老化程度区别也不大。

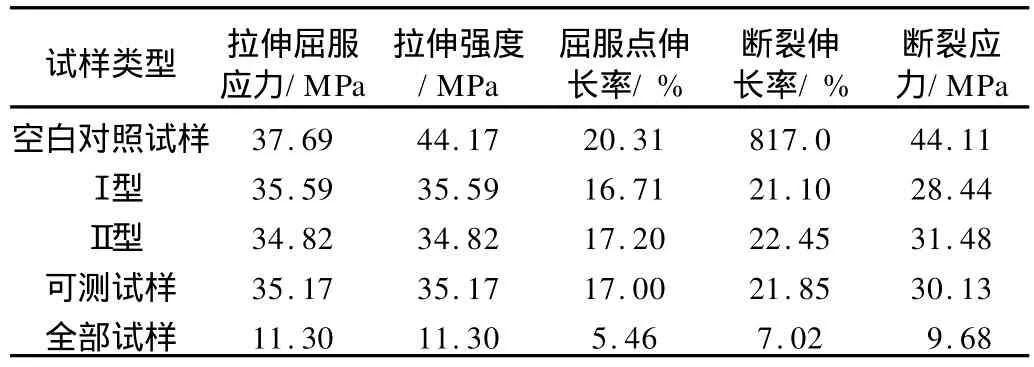

2.4 150℃热氧处理温度下PP力学性能的平均值

通常国家标准测试材料力学性能的方法,是选出一组试样中测试完好的5个试样,计算其平均值。然而,将这样的计算方法用在本文的情形,就无法评估有些试样完好,有些试样又出现严重老化的现象。为了评估这种现象,本文定义了几种平均值的计算方法,以便更好、更详细地利用PP的力学性能指标表征 PP的热氧老化程度。表3列出了在150℃下,热氧老化处理时间为192 h的各种力学性能平均值。同时,表3也列出了没有经过任何热氧老化处理的试样的力学性能平均值,作为空白对照试样进行对比。表4则列出了在150℃下,热氧老化处理时间为192 h的各种力学性能平均值对应的老化系数。同时,表4也列出了没有经过任何热氧老化处理试样的力学性能的老化系数,作为空白对照试样进行对比。以下对这些力学性能平均值进行讨论。

2.4.1 Ⅰ型试样的力学性能平均值

Ⅰ型试样的力学性能平均值是将表2中所有的Ⅰ型试样,即没有出现发黄现象的试样的各项力学性能取平均值。

由表3可见,与空白对照试样平均值相比,Ⅰ型试样的各项力学性能都有所下降。由表4可以更清楚地看出。这说明经过8 d的甚高温处理之后,即使是没有出现任何发黄现象的试样,也发生了相当的热氧降解。当然,大部分的力学性能的保留率较好,说明老化降解的情况还不甚严重。例如,拉伸屈服应力的老化系数为94.4%,下降幅度不大。拉伸强度的老化系数也还有80.2%,具有较好的保留率。只有断裂伸长率发生很显著的下降,其老化系数只有2.6%。

表3 热氧处理PP试样和空白对照试样的各种力学性能平均值Tab.3 The averages of the mechanical properties of thermo-oxidatively treated PP test samples and the blank test samples

2.4.2 Ⅱ型试样的力学性能平均值

Ⅱ型试样的力学性能平均值是将表2中所有的Ⅱ型试样的各项力学性能取平均值。

由表3可见,与Ⅰ型试样的情形类似,与空白对照试样平均值相比,Ⅱ型试样的各项力学性能都有所下降。由表4也可以更清楚地看出这种现象。这说明经过8 d的甚高温处理之后,Ⅱ型试样发生了相当的热氧降解。当然,与Ⅰ型试样的情形类似,大部分的力学性能的保留率较好,说明老化降解的情况也不甚严重。例如,拉伸屈服应力的老化系数为92.4%,其下降幅度也不甚大。拉伸强度的老化系数也还有78.8%,仍然具有较好的保留率。只有断裂伸长率发生很显著的下降。其老化系数只有2.7%。

然而,如果将Ⅱ型试样的力学性能与 I型试样相比,则变化不大。例如,Ⅱ型试样的拉伸屈服应力的老化系数为94.4%,而Ⅰ型试样则为92.4%,两者相差不大,对于拉伸强度也有类似的情况,前者是78.8%,后者则为80.1%。不仅如此,Ⅱ型试样的屈服点伸长率、断裂伸长率和断裂应力的老化系数还比I型试样稍大(可以认为是随机因素所致)。

Ⅱ型试样是仅仅开始出现发黄斑点的试样。Ⅱ型试样与Ⅰ型试样的力学性能变化不大的原因,可以解释为这些刚开始发黄的斑点还不会对试样整体的力学性能产生影响。Ⅱ型试样未发黄的部分的热氧降解程度与Ⅰ型试样相当。

2.4.3 可测试样的力学性能平均值

可测试样的力学性能平均值是将表2中所有的可测试样(即所有的Ⅰ型试样和Ⅱ型试样)的各项力学性能取平均值。可以用式(2)表示:

σi——各可测试样的力学性能(i=1,2,3,…,n)

由于与空白对照试样相比,Ⅰ型试样和Ⅱ型试样大部分力学性能的下降幅度都不甚大,所以,可测试样的力学性能的下降幅度也不甚大。这也可以分别从表3和表4的数据看出。惟一例外的情况还是断裂伸长率。从表4可见,可测试样的断裂伸长率老化系数也仅仅是2.7%,可见已经发生了显著的下降。

表4 热氧处理PP试样和空白对照试样的各种力学性能的老化系数Tab.4 The aging coefficients of the mechanical properties of thermo-oxidatively treated PP test samples and the blank test samples

2.4.4 全部试样的力学性能平均值

全部试样的力学性能平均值是将表2中所有的可测试样(即所有的Ⅰ型试样和Ⅱ型试样)的各项力学性能取总和,再除以进行热氧处理的全部试样(包括可测试样和不可测试样)的数目所得到的平均值。可以用式(3)表示:

全部试样的力学性能平均值是将所有的不可测试样的力学性能都视为零,然后将全部试样取平均值。换言之,就是让不可测试样参与平均值的计算。所以,全部试样的力学性能平均值可以用来评估全部经过热氧处理试样的整体降解情况。

由表3和表4可见,与空白对照试样相比,全部试样的各项力学性能平均值都有非常显著的下降。例如,全部试样的拉伸屈服应力平均值老化系数仅为30.0%,全部试样的拉伸强度平均值老化系数仅为25.6%。尤其对于全部试样的断裂伸长率平均值老化系数,已经猛降到0.9%。可见,从整体上看,在150℃的热氧处理温度下,经过8 d的热氧处理,试样发生热氧降解的情况是非常显著的。

另一方面,如上所述,可测试样的各项力学性能平均值则变化不大,这就从量化的角度表明了整个热氧处理体系热氧降解程度的不均匀。事实上,全部试样的力学性能平均值与可测试样力学性能的平均值之比(或其老化系数之比)/,可以表示这种不均匀的程度。然而,不难推算,这个比值就是可测试样所占的比例。事实上,我们有:

由此可见,可测试样所占的比例很好地从定量上表示了整个热氧处理体系热氧降解的不均匀程度。

限于篇幅,本文仅从表征整个热氧处理体系中热氧降解不均匀程度方面进行了详细的分析,对于出现这种不均匀程度的深层原因,将在后续发表的工作中论及。本文是作者对PP热氧老化进行研究的一系列工作的一部分,也是最初步的部分。作者认为,要清晰地阐述热氧降解的不均匀程度,首先就必须有一个定量描述的方法,严格表征这种分散性,在此基础上,才能对深层机理等做深入讨论。这是本文目的之一。

3 结论

(1)在150℃的甚高温度下,经过相当长时间的热氧老化处理,PP膜片发生了显著的热氧降解,但是,降解程度非常不均匀,有些试样降解程度很严重,无法进行力学性能测试,但有些试样还基本保留完好,具有相当好的力学性能;在某些试样内,一些区域热氧降解程度很大,出现严重发黄;而在同一试样的其他部分,则不发黄,还保留较好的抗拉和抗弯能力;

(2)在经过8 d的热氧老化处理之后,对于无发黄现象或仅仅开始出现发黄斑点的试样,大部分力学性能指标都较好,仅仅略有下降;可测试样的拉伸屈服应力老化系数达到93.3%,拉伸强度老化系数达到79.6%,屈服点伸长率老化系数达到83.7%,断裂应力老化系数尚有68.3%,只有断裂伸长率老化系数仅为2.7%;对于出现较大发黄以及全部发黄的试样,已经无法进行拉伸性能测试。

[1] Bolland J L,Gee G.Kinetic Studies in the Chemistry of Rubber and Related Materials[J].Trans Faraday Soc,1946,42:236.

[2] Allen N S.Degradation and Stabilization of Polyolefins[M].London:Applied Science Publishers Ltd,1983:117-210.

[3] Livanova N M,Zaikov G E.The Initiation of Polypropylene Oxidation[J].Polymer Degradation and Stability,1997,57(1):1-5.

[4] 周大纲,谢鸽成.塑料老化与防老化技术[M].北京:中国轻工业出版社,1998:12-17.

[5] 许健南.塑料材料[M].北京:中国轻工业出版社,1999:85-86.

[6] 钟世云,许乾慰,王公善.聚合物降解与稳定化[M].北京:化学工业出版社,2002:63-65.

[7] Wang X,Chen X Y,Yu W C,et al.Applications of Rheological Torque-time Curves to the Study of Thermooxidative Degradation of Polypropylene Powder[J].Journal of Applied Polymer Science,2007,105(3):1316-1330.

[8] Nasir A,Yasin T,Islam A.Thermo-oxidative Degradation Behavior of Recycled Polypropylene[J].Journal of Applied Polymer Science,2010,119(6):3315-3320.

Study on Morphology and Mechanical Properties of Polypropylene Treated by Thermo-oxidative at Very High Temperature

WANG Xiao1,2,WANG Hui1,2,SU Qibiao1,CHEN Siyu1,2,CHEN Guoshuai1,2

(1.Key Laboratory for Polymeric Composite and Functional Materials of Ministry of Education,School of Chemistry and Chemical Engineering,Sun Yat-sen University,Guangzhou 510275,China;2.Key Laboratory of Designed Synthesis and Application of Polymer Materials,School of Chemistry and Chemical Engineering,Sun Yat-sen University,Guangzhou 510275,China)

The behavior of thermo-oxidative degradation and heat resistance of polypropylene(PP)film while treated at 150 ℃.After 8 days of thermo-oxidative treatment,significant thermo-oxidative degradation of the PP film was observed.However,the behavior of thermo-oxidative degradation of the samples was diverse.Some of the samples became degraded seriously so that they were incapable of measuring in mechanical properties,whereas some remained relatively integrated in shape.After the thermo-oxidative treating,the percent of the mechanically-measurable sample was 32.2%,but the ageing coefficients of yield stress and tensile strength were 93.3%and 79.6%,respectively.

polypropylene;thermo-oxidative degradation;mechanical property;morphology;very high temperature

TQ325.1+4

B

1001-9278(2011)06-0054-06

2011-03-09

广东省科技计划资助项(2009B011200004);广东省经贸委计划资助项目(200921526)

联系人,ceswx@126.com