新型聚烯烃发泡材料的研究进展

2011-11-30吴嘉辉杨丽庭宋科明林少权

吴嘉辉,杨丽庭,宋科明,林少权

(1.华南师范大学化学与环境学院,广东 广州510006;2.广东高校高分子新型材料产学研结合示范(暨研究生创新培养)基地,广东 广州510006;3.广东联塑实业有限公司,广东 佛山528318)

新型聚烯烃发泡材料的研究进展

吴嘉辉1,2,杨丽庭1,2,宋科明2,3,林少权2,3

(1.华南师范大学化学与环境学院,广东 广州510006;2.广东高校高分子新型材料产学研结合示范(暨研究生创新培养)基地,广东 广州510006;3.广东联塑实业有限公司,广东 佛山528318)

以聚乙烯为例,主要从交联聚烯烃发泡材料、共混改性聚烯烃发泡材料、微孔发泡木塑复合材料、阻燃聚烯烃泡沫材料、助剂增强改性发泡材料5个方面综述了近年来改性聚烯烃发泡材料的研究现状,提出要以这5个研究方向的交叉部分为研究对象,发展多种工艺件下的配方研究。

聚烯烃;聚乙烯;发泡;改性

0 前言

聚合物泡沫塑料是一种两相材料,气相分散于连续的高分子相中,其性能突出,用途十分广泛,传统的加工方法是将发泡剂添加到树脂中,利用物理、化学或机械发泡法直接发泡,这种操作程序存在许多不足,导致制品发泡效果不理想,最终将影响泡孔结构和制品的力学性能。目前,工业生产中常采用将发泡剂制成发泡母粒生产泡沫塑料。发泡母粒就是将聚合物基体、载体树脂、发泡剂、分散剂、发泡助剂、加工助剂等配成高浓度的分散体进行混炼,最后用双螺杆挤出机造粒,再用于生产泡沫制品[1]。

聚烯烃泡沫塑料常用低密度聚乙烯(PE-LD)、高密度聚乙烯(PE-HD)、线形低密度聚乙烯(PE-LLD)、聚丙烯(PP)、乙烯-醋酸乙烯共聚物(EVA)作为原料。这些多孔材料的密度会影响泡沫塑料的性质,聚烯烃泡沫塑料分为高密度和低密度两种,分界密度约是240kg/m3[2]。高密度泡沫塑料主要用作电线、电缆和结构用材料,低密度泡沫塑料主要用作能量吸收和绝热材料。

与聚苯乙烯、聚氨酯泡沫塑料相比,聚乙烯(PE)、PP等聚烯烃发泡材料的开发历史较短。1958年美国杜邦公司开始生产低发泡倍率泡沫塑料,20世纪60年代中日本三和化工、古河电工、积水化学等公司开始生产高发泡倍率PE,交联发泡PE于1965年首次在日本实现工业化生产,目前大部分生产厂家均以日本开发的技术为基础,欧州大约从20世纪70年代开始生产交联PE发泡材料,交联发泡PP于1980年才实现工业化生产[3]。

一些聚烯烃发泡材料本身不能满足使用需要,如PE与其他热塑性树脂相比,发泡工艺难以控制,成型困难。本文主要以PE为例,从交联聚烯烃发泡材料、共混改性聚烯烃发泡材料、木塑微发泡复合材料、阻燃聚烯烃泡沫材料、助剂增强改性发泡材料5个方面来阐述聚烯烃发泡材料的研究现状。

1 交联聚烯烃发泡材料

Xing等[4]用CO2作为发泡剂制备交联低密度聚乙烯(X-PE-LD)发泡板材,通过先部分成型再交联、先交联再部分成型两种不同方法制备X-PE-LD板材。通过比较这两种不同方法制备材料的泡孔直径大小及分布、泡孔密度和体积膨胀率来表征X-PE-LD的发泡行为。结果表明,当辐照剂量为50kGy、发泡温度为100℃时,X-PE-LD的泡孔直径小于10μm,最大泡孔密度达到1×1011个/cm3,这两种方法均能制备出微孔结构的X-PE-LD发泡材料。

肖明宇等[5]在低于PE熔点的温度下,采用扩散法将过氧化二异丙苯(DCP)均匀扩散进PE内部,在180℃下交联0.5h得到交联聚乙烯(X-PE)。结果表明,与纯PE相比,在DCP用量为2.7%(质量分数,下同)之前,X-PE的结晶峰向低温方向移动,当DCP用量为2.7%~4.0%时,X-PE的结晶峰向高温方向移动。纯PE及X-PE的结晶Avrami指数(n)介于3.4~4.3之间,说明结晶过程可能同时存在均相成核和异相成核。DCP用量小于2.7%时,n随着DCP含量的增加呈增大趋势,当DCP含量为2.7%~4.0%时,n反而降低,X-PE的结晶速率常数(Zc)与n呈相同变化趋势。

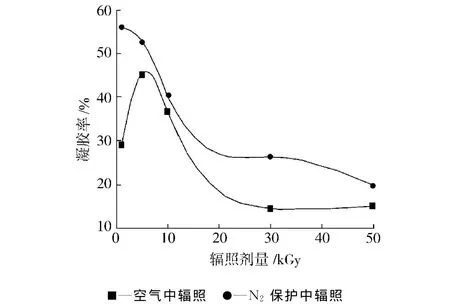

刘太闯[6]采用电子束辐照交联的方法改性PP发泡材料。结果表明,在PP中加入5%的敏化剂季戊四醇三丙烯酸甲酯(SR444)时,PP发泡体系的交联度达到最大值(18.5%),继续加入敏化剂,交联度反而下降。并且研究了不同气氛对凝胶率的影响,当敏化剂SR444含量为0.8%时,实验结果如图1所示[6]。氮气保护减少了氧气对自由基的消耗,辐照产生的凝胶率远高于空气中辐照产生的凝胶率。

钟果平[7]采用辐照交联的方法制备PP发泡材料,运用正交试验得到辐照交联PP发泡材料的最佳工艺:当敏化剂含量为0.8%、发泡剂含量为4%,辐照剂量为12kGy时,交联PP发泡材料的表观密度为0.23g/cm3,拉伸强度为5.89MPa。其中敏化剂含量对拉伸强度的影响最大,其次是辐照剂量,发泡剂含量影响最小。

图1 辐照气氛对PP发泡材料凝胶率的影响Fig.1 Effect of atmosphere on gel fraction of PP foams

2 共混改性聚烯烃发泡材料

国内关于改性发泡这方面的研究也有许多,例如,1998年彭宗林等[8]通过三元乙丙橡胶(EPDM)与PE-LD共混物化学发泡发现,PE-LD/EPDM 的共混介质对偶氮二甲酰胺(AC)的热分解影响不大,发泡剂分解完成且硫化程度达50%左右时发泡效果最好,增加PE-LD用量可以增大发泡倍率、泡体硬度,AC用量超过20份后不能明显增加发泡倍率。杨金才等[9-10]探讨了PE-LD/EPDM 共混发泡工艺,结果发现,AC和DCP的分解温度之间不超过20℃,泡体凝胶率在40%~70%之间,选用的多种促进剂中氧化锌(ZnO)促进效果最好,用量为AC的1/5。

韩利志等[11]将苯乙烯-乙烯/丁烯-苯乙烯共聚物(SEBS)应用于PE-LD/EVA发泡材料中,以AC作为发泡剂、DCP作为交联剂、CaCO3作为填料制备发泡材料。在PE-LD/EVA共混体系中,SEBS相区分散十分均匀,加入SEBS后发泡材料的拉伸强度下降,撕裂强度没有大的变化,而断裂伸长率升高。SEBS加入PE-LD/EVA发泡体系中会使材料柔软性变好,增大SEBS用量,泡沫材料的硬度将下降。

李冬霞[12]将一种以乙烯和苯乙烯为单体的新型聚合物与PE-LD在物理发泡剂异丁酸的作用下共混发泡制备新型泡沫塑料,得到聚合物的发泡温度宽、泡沫塑料的密度较低、表面性能好、泡沫软、压缩永久变形较小、缓冲性能好。

林增祥等[13]以PE-LD为基体原料、乙烯-辛烯共聚物(POE)为增韧材料,采用密炼塑化、双辊混炼、模压发泡方法制备高发泡弹性材料。结果表明,随着POE含量的增加,其复合材料正硫化时间延长,扭矩值和发泡气体压力增大;POE在PE-LD基体中形成“海-岛”两相体系结构;含40份POE的PE-LD/POE发泡材料孔径均匀性较好,与PE-LD发泡材料相比,拉伸强度提高了67.2%,断裂伸长率提高了82.3%,直角撕裂强度提高了25.1%,回弹率提高了8%,力学性能优良。

庄江强等[14]以二元乙丙橡胶(EPM)为基体材料,以PE-LD为改性材料,添加稀土铝酸酯改性陶土、AC发泡剂、DCP交联剂等助剂制备EPM/PE-LD高发泡弹性材料。结果表明,含30份PE-LD的EPM/PE-LD硫化发泡过程的最高扭矩值、扭矩差值降低,发泡材料泡孔规整,孔径差别小,收缩率低;含EPM 70份、PE-LD 30份、改性陶土10份、AC 2份、DCP 1.2份、硬脂酸(HSt)0.5份、ZnO 0.5份、硬脂酸锌(ZnSt2)0.5份的发泡材料的直角撕裂强度为9.068kN/m,拉伸强度为1.96MPa,断裂伸长率为314.6%,密度为0.245g/cm3。

杨帆[15]以乙烯-丁烯(ENR)为基体材料、AC作为发泡剂、DCP为交联剂,制备ENR弹性体发泡材料。结果表明,AC与ZnO和ZnSt2的最佳配比分别为1∶1和1∶0.4,AC含量在1~6份时,泡孔密度线性下降,其含量超过6份之后,泡孔密度下降幅度减小。无转子硫化仪分析结果表明,交联剂与发泡剂的匹配温度在160~180℃之间,其中170℃时发泡产品综合性能最 佳,最 佳 配 方 为 ENR/AC/DCP/ZnO/ZnSt2=100/5/1.5/5/2,密度为0.14g/cm3。

覃燕等[16]以氯化聚乙烯/EPDM并用胶为基材制备发泡材料,并研究了DCP含量和发泡体系对发泡材料性能的影响。结果表明,当DCP含量为2份、AC含量为8~12份时,硫化速率和发泡速率匹配较好,发泡材料泡孔细密均匀,表面光滑;随着AC含量的增加,发泡材料力学性能和密度均下降。在所研究的3种发泡助剂(ZnSt2,ZnO 和纳米ZnO)中,含ZnO和纳米ZnO的发泡材料外观较好,性能优良;当ZnO用量为6~8份时,发泡材料密度较低,性能较好。

3 微孔发泡木塑复合材料

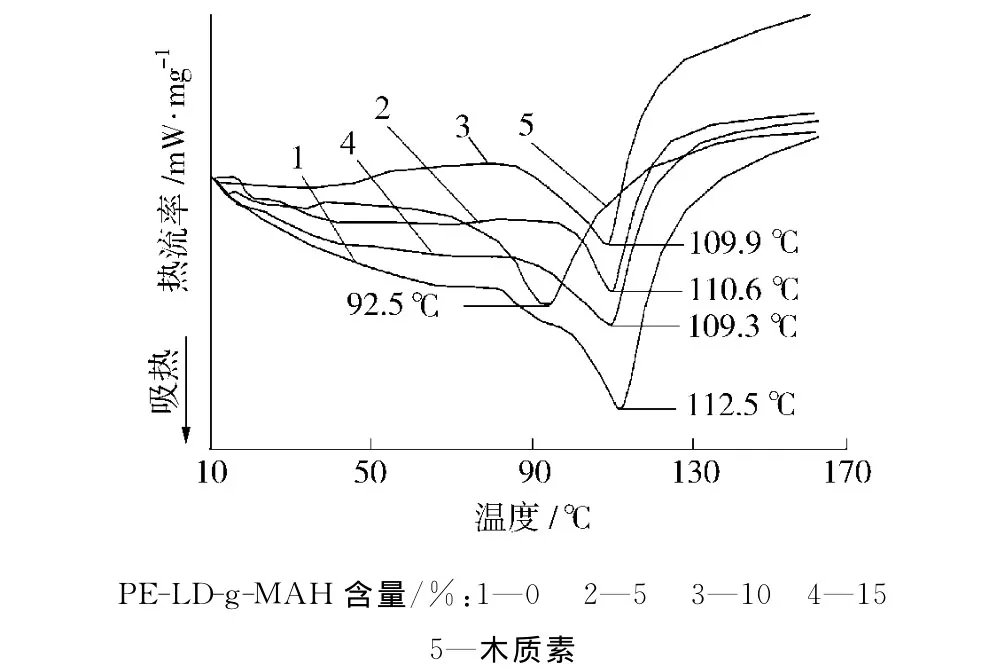

微孔发泡木塑复合材料既具有木塑复合材料的环境友好性和可持续发展性,又具有密度小、质量轻等优点。微孔发泡木塑复合材料成为当前木塑复合材料研究的热点。周建等[17]用木质素与PE-LD/EVA共混制备发泡材料,以提高力学性能。结果表明,在增容剂马来酸酐接枝低密度聚乙烯(PE-LD-g-MAH)的作用下,木质素均匀地分散于基体中。从图1可以看出,(PE-LD/EVA)/木质素共混物有且只有1个介于两者吸热峰之间的吸热峰,说明两者有较好的相容性。实验表明,10份PE-LD-g-MAH增容20份含量的木质素与100份55/45的PE-LD/EVA配以0.5份交联剂在130℃下混合具有较好的共混性能,同时,采用模塑发泡能得到具有优良力学性能和较好形貌的(PE-LD/EVA)/木质素发泡材料[17]。

图1 (PE-LD/EVA)/木质素共混物的DSC曲线Fig.1 DSC curves for(PE-LD/EVA)/lignin blends

高巧春[18]以PP与PE-LD为基体树脂,并在其中添加直径0.25μm以下的稻壳粉,以马来酸酐接枝聚丙烯(PP-g-MAH)为增容剂提高界面相容性,以AC为发泡剂,采用注射成型制备了微孔发泡木塑复合材料。结果表明,加入PE-LD改进了复合材料的发泡性能。当PP/PE-LD为70/30时,复合材料的密度最小为0.899g/cm3,冲击强度达到最大值6.408kJ/m2,泡孔分布均匀且孔径较小,弯曲强度和拉伸强度则随着PE-LD含量的增加而下降。

芦涛等[19]以马来酸酐接枝聚乙烯(PE-g-MAH)作为相容剂,采用PE-HD为基体树脂,在一定条件下制备了PE-HD/木粉发泡材料。结果表明,随着相容剂含量的增加,泡孔平均直径变得不均匀,材料中两相界面相容性得到了改善,当PE-g-MAH含量为5%时,发泡材料的弯曲强度达到最大值,从24.78MPa增加到27.86MPa,冲击强度达到最大值4.25kJ/m2,提高到原来的1.2倍。

祁宗[20]利用EVA对木粉进行表面处理,改善了木粉与PE的相容性。结果表明,当EVA用量为15%时,能在木粉表面形成完整的EVA包覆层,避免了出现木粉-气体-聚合物等三相面,该发泡材料的平均密度为0.8g/cm3,拉伸强度为10.320MPa,弹性模量为709.216MPa,弯曲强度为20.843MPa,弯曲模量为837.672MPa。

4 阻燃发泡聚烯烃泡沫材料

PE-LD的改进方向之一是开发柔软、挠曲性高、泡孔均匀、细小致密的闭孔泡沫品级。同时,各领域对发泡材料的阻燃也提出一定的要求,无卤低烟将是发泡阻燃材料的发展趋势,其中水合氢氧化铝[Al(OH)3]填充阻燃引起人们广泛重视,李学锋等[21]采用EVA改性PE-LD,并选择填充 Al(OH)3,然后进行模压发泡。结 果 表 明,PE-LD/EVA/Al(OH)3质 量 比 为100/30/80、AC为5.5份、DCP为1.2份,在170℃模压15min时,泡沫材料冲击回弹率达到22.2%,永久形变率仅为20.2%,泡孔大小均匀。

张军等[22]将无卤阻燃剂氢氧化镁[Mg(OH)2]添加到PE-LD/EVA发泡材料中,采用模压成型制备无卤阻燃改性PE-LD泡沫材料,探讨了增韧改性剂EVA、协同阻燃剂Sb2O3、交联剂DCP、发泡剂AC、发泡剂二亚硝基五次甲基四胺和填料等因素对发泡材料性能的影响。研究表明,选择PE-LD 70份、醋酸乙烯含量为33%的EVA 30份、Mg(OH)2140份、发泡剂AC 4份、二亚硝基五次甲基四胺4份、DCP 0.8份、三盐基硫酸铅1份、二盐基亚磷酸铅1份、复合盐1份、HSt 1份、硬脂酸钡2份可制得阻燃性能、力学性能和加工性能均较好的改性PE-LD泡沫材料。

杜少忠等[23]在添加阻燃增塑剂磷酸三苯酯(TPP)的基础上,研究了几种不同阻燃剂含量的阻燃PE泡沫材料。结果表明,阻燃增塑剂TPP的加入解决了材料大量添加阻燃剂造成的熔点升高问题,使阻燃可发母粒的表观黏度与纯的交联PE熔体强度接近,当阻燃剂总添加量大于100份时,泡孔结构变差。锥形量热仪测量结果表明,阻燃剂总添加量超过70份时,阻燃效果明显。当PE为100份、Mg(OH)2为35份、可膨胀石墨为20份、TPP为20份、AC为26份、DCP为1.6份时泡沫材料综合性能最佳。

邬素华[24]选用多种阻燃剂添加到PE-LD发泡材料中进行阻燃性能的研究。结果表明,单独使用卤系阻燃剂十溴联苯醚/氯化聚乙烯不能达到很好的阻燃效果,有机硅化合物是Mg(OH)2的有效阻燃增效剂,红磷对PE-LD/Mg(OH)2/有机硅有较好的协同阻燃效应,当PE-LD/Mg(OH)2质量比为60/40、有机硅、红磷、硬脂酸镁各添加5份时,体系极限氧指数达到33%,同时体系的拉伸强度和断裂伸长率保持了较高水平。

5 助剂增强改性发泡材料

国内曾有文献报道过玻璃纤维增强聚烯烃泡沫材料,杨继年等[25]用1%偶联剂(KH-550)表面改性短玻璃纤维(SGF),然后用单螺杆挤出机采用二步法发泡工艺制备了SGF增强PP泡沫材料。当SGF的添加量为20%时,泡沫材料的力学性能达到最高,抗弯强度和冲击强度分别从5.73MPa和12.5kJ/m2提高到11.41MPa和26.15kJ/m2,增幅1倍左右。

许佳润等[26]以超临界CO2为发泡剂添加相容剂PP-g-MAH,在连续挤出发泡过程中研究了聚二甲基硅氧烷(PDMS)对无规共聚聚丙烯(PP-R)发泡材料性能的影响。结果表明,当CO2用量为5%时,加入少量PDMS和PP-g-MAH,共混体系的黏度降低幅度较小,有利于包覆更多气体成核,能提高PP-R发泡材料的膨胀率。与纯 PP-R 相比,PP-R/PP-g-MAH/PDMS共混物的质量比为99/0.5/0.5时,在各温度下发泡材料的泡孔密度要明显高于纯PP发泡材料的泡孔密度。

刘晓蓓等[27]通过添加不同含量的相容剂马来酸酐接乙烯-辛烯共聚物(POE-g-MAH)制备PP/POE-g-MAH/SGF泡沫复合材料,研究了相容剂POE-g-MAH对复合材料结构和性能的影响。结果表明,添加3%的POE-g-MAH时,泡孔平均直径从0.47mm降到0.44mm,泡孔密度从8692个/m3增大到10594个/m3。当POE-g-MAH含量为5%时,冲击强度达到最大值68.11kJ/m2,而压缩强度则逐渐下降。

6 结语

综上所述,国内对于改性聚烯烃发泡材料的研究方向主要集中在交联聚烯烃发泡材料、共混改性聚烯烃发泡材料、微孔发泡木塑复合材料、阻燃聚烯烃泡沫材料、助剂增强改性发泡材料等5个方向,而对于这5个方向之间的交叉研究较少,今后可以对这5个方向进行交叉研究,而且,国内外对不同工艺条件下的配方研究也比较少,对PE发泡材料的工艺研究有利于其产业化的发展。

[1] 郭 娟,刘长维,张 进.聚烯烃发泡母粒的研制及生产现状与展望[J].塑料科技,2008,36(3):88-92.

[2] Daniel Klempner,Vahid Sendijarevic.Handbook of Polymeric Foams and Foam Technology[M].2nd ed.Canada:Hanser Gardner Publications,2004:24-26.

[3] 陈乐怡.发泡聚烯烃技术进展[J].中国塑料,1990,4(4):9-16.

[4] Zhe Xing,Wu Guozhong,Huang Shirong,et al.Preparation of Microcellular Cross-linked Polyethylene Foams by a Radiation and Supercritical Carbon Dioxide Approach[J].The Journal of Supercritical Fluids,2008,47:281-289.

[5] 肖明宇,王 芹,陈大俊.过氧化二异丙苯(DCP)交联聚乙烯的非等温结晶动力学研究[J].化学世界,2010,(1):18-21.

[6] 刘太闯.电子束辐照交联改性制备聚丙烯发泡片材[D].北京:北京化工大学材料科学与工程学院,2007.

[7] 钟果平.辐照交联法制备PP共混物料体系泡沫材料性能的研究[D].北京:北京化工大学材料科学与工程学院,2009.

[8] 彭宗林,王建辉,张隐西.三元乙丙橡胶/低密度聚乙烯共混物的化学发泡[J].上海化工,1998,23(S1):37-40.

[9] 杨金才,刘丽娜,冯 威,等.LDPE/EPDM 共混料发泡工艺探讨Ⅰ.发泡剂AC、交联剂DCP对发泡工艺的影响[J].合成树脂及塑料,1998,15(3):30-33.

[10] 杨金才,刘丽娜,冯 威,等.LDPE/EPDM 共混料发泡工艺探讨Ⅱ.发泡剂、弹性体、时间、温度、压力对发泡工艺的影响[J].合成树脂及塑料,1998,15(4):16-18.

[11] 韩利志,李 礼,郑红娟,等.LDPE/EVA/SEBS发泡材料的研究[J].塑料工业,2007,35(8):18-21.

[12] 李冬霞,LDPE/ESI混合制备发泡体[J].炼油与化工,2003,14(3):12-16.

[13] 林增祥,张华集,张 雯,等.POE增韧改性PE-LD高发泡弹性材料的研究[J].化工新型材料,2010,38(5):82-84.

[14] 庄江强,张华集,张 雯,等.EPM/LDPE高发泡弹性材料性能的研究[J].塑料助剂,2010,(1):41-44.

[15] 扬 帆.乙烯-丁烯共聚物发泡材料的制备及其结构与性能的研究[D].上海:上海交通大学高分子材料研究所,2009.

[16] 覃 燕,高光涛.氯化聚乙烯/三元乙丙橡胶共混发泡材料性能的研究[J].特种橡胶制品,2010,31(2):22-25.

[17] 周 建,罗学刚.木质素/LDPE-EVA复合材料及其发泡材料的制备[J].化工学报,2007,58(7):1834-1839.

[18] 高巧春.稻壳/聚丙烯——低密度聚乙烯微孔发泡复合材料的研究[D].淄博:山东理工大学农业工程与食品科学学院,2009.

[19] 芦 涛,沈 烈,方征平.马来酸酐接枝聚乙烯对高密度聚乙烯/木粉发泡材料泡孔形态及力学性能的影响[J].高分材料科学与工程,2010,26(3):27-30.

[20] 祁 宗.EVA改性木粉/再生聚乙烯复合材料发泡过程的研究[D].北京:北京化工大学机电工程学院,2009.

[21] 李学锋,彭少贤,王妮娜,等.改性低密度聚乙烯发泡材料的配方和生产技术[J].塑料科技,2001,30(1):34-38.

[22] 张 军,钱晓林.EVA改性聚乙烯无卤阻燃泡沫塑料的研究[J].弹性体,2001,11(3):6-11.

[23] 杜少宗,夏延致,张靖宗,等.无卤阻燃聚乙烯泡沫塑料的制备和性能研究[J].塑料,2008,37(2):37-41.

[24] 邬素华.聚乙烯泡沫塑料阻燃性能的研究[J].塑料,2004,33(4):47-49.

[25] 杨继年,李子全,王凌岩,等.SGF/PP泡沫复合材料的发泡效果和力学性能[J].南京航空航天大学学报,2010,42(1):88-92.

[26] 许佳润,周南桥,王明义.聚二甲基硅氧烷对聚丙烯发泡成型的影响[J].塑料科技,2010,39(4):47-50.

[27] 刘晓蓓,杨继年,李子全.POE-g-MAH 对 SGF/POE/PP泡沫复合材料结构和性能的影响[J].塑料,2010,39(2):74-77.

Research Progress in Novel Polyolefin Foaming Materials

WU Jiahui1,2,YANG Liting1,2,SONG Keming2,3,LIN Shaoquan2,3

(1.School of Chemistry and Environment,South China Normal University,Guangzhou 510006,China;2.Exhibition Base of Production,Study and Research on New Polymer Materials and Postgraduate Students′Innovation Training of Guangdong Higher Education Institutes,Guangzhou 510006,China;3.Guangdong Liansu Technology Co,Ltd,Foshan 528318,China)

The current research works in five types of polyolefin foams were reviewed,including cross-linked,copolymerization-modified,wood-polyolefin composites,flame retarded,and additiveenhanced foaming materials.It was suggested that the future formulations and processing research works should be carried out in the crossover region of above five types.

polyolefin;polyethylene;foaming;modification

TQ328

A

1001-9278(2011)12-0007-05

2011-05-24

广东省高新技术产业化项目(2010B01900004)

联系人,carfieldwu@yahoo.cn