高速铁路轨道几何状态测量仪检测方法研究

2011-11-29龚志强侯俊岭

龚志强 侯俊岭

(1.四川西南交大铁路发展有限公司,四川成都 610031;2.中铁工程设计咨询集团郑州设计院,河南郑州 450000)

铁路轨道准确的几何尺寸是保证列车安全运行的基本条件,高速铁路的理论研究和实践分析表明,只有在高平顺的轨道上才能实现高速行车。高速铁路轨道有别于一般铁路轨道的主要特点就是具有高平顺性,而轨道精调作业就是保证轨道平顺性的最后一环,在整个施工阶段具有特殊重要的意义。在作业过程中采用专用的检测设备—轨道几何状态测量仪(以下简称“测量仪”)进行数据采集,从而获得轨道的平面位置、高程、轨距、超高等一系列几何尺寸信息,并对轨道的几何平顺性作出分析,对轨道线形进行优化调整,合理控制轨距、水平、轨向、高低等变化率,使轨道静态精度满足高速行车条件[1]。

轨道线形调整是一件非常精细的工作,所用的设备和工具精度要有保证,并定期检查标定。精调过程中最重要的仪器设备—测量仪的工作状态直接影响到精调工作进行顺利与否、精调结果是否满足规范要求。而我们使用的测量仪多数为转场设备,存在诸多不足:机械部件老化、破损,传感器初始零位漂移、增益不准确等诸多问题,部分新购置仪器缺乏系统标定、外业磨合。这些仪器直接投入到轨道精调作业中,势必影响到轨道精调的准确性及正确性。因此,在开展轨道精调以前对测量仪进行全面系统的检测就显得尤为重要。

1 检测方法

依据铁道部科技基[2008]86号文、科技基[2008]182号文,以及科技基[2008]123号文,对体现测量仪测量精度的主要结构参数与技术指标进行检测,检测工作分为室内检测和室外检测两部分[2]。

1.1 室内检测

室内检测主要包括结构参数检测及计量特性检测,结构参数检测包括:测量仪轮系的工作精度,包括跳动量、共面性,棱镜杆(或棱镜座)重复拆装的位置度,测量仪重复拆装对精度的影响。

(1)棱镜支架位置度

将测量仪拼装好后,平稳放置于检定台上;将两磁性表座分别放置于安装好的辅助装置上;调整千分表,使两千分表测头垂直接触棱镜支架,并成垂直角度,重复测量5次,并计算其5次测量值的极差即为测量仪棱镜支架位置度(要求极差小于0.1 mm)。

(2)轨距测量点的有效高度

将测量仪倒置,测量距测量工作面下缘与走行轮最低母线的有效距离,要求有效距离在15.7~16 mm之间。

(3)测量轮及走行轮的全跳动

将测量仪倒置,调整千分表,使千分表测头垂直接触被测轮外径最高点,用手轻轻转动被测轮,查看千分表变化量,这个变化量即是被测轮的全跳动;要求:首检变化量小于0.01 mm,后续检测走形轮小于0.02 mm,测量轮小于0.015 mm。

(4)重复拼装

将测量仪拼装好后,平稳放置于检定台上,启动后,记录测量仪轨距、水平动态测试值;再将测量仪关机、拆开,重复拼装复位后,两次记录值之差即为重复拼装复位可靠性;要求两次差值小于0.2 mm。

(5)走行轮共面性

将测量仪拼装好后,平稳放置于检定台上;使各走行轮与检定台测量工作平面接触,使用0.5 mm塞尺测量仪各走行轮与测量工作平面的间隙,如塞尺无法塞入所有走行轮与测量工作平面的间隙,则测量仪的走行轮共面性符合要求。

计量特性检测主要检测轨距与水平的量程、示值误差、重复性、零位的准确性、掉头差等。

①轨距零位正确性:将测量仪电源开关打开,打开测量仪数据分析系统,进入检定界面,选择轨距传感器项,单击启动按钮,查看轨距动态测试值,此时检定界面所显示轨距动态测试值即为轨距零点位;要求差值在±0.15 mm之间。

②轨距示值与轨距重复性:分别调节轨距加载器至以下检定点:-25,-15,-5,0,5,15,25,35;分别记录测量仪显示轨距动态测试值与检定台轨距显示仪表值,并计算两者之差,其中最大误差值为测量仪轨距示值误差,要求在±0.3 mm之间。在以上除0以外任何测量点,挤压测量仪伸缩轴,重复5次,记录5次测量仪显示轨距动态测试值,并计算5次最大值与5次平均值之差,即为轨距重复性;要求差值在±0.15 mm之间。

③水平零位正确性:将检定台轨距调整至标准轨距,并将检定台轨距锁紧装置锁紧,使检定台轨距保持不变;检定台处于水平状态下,记录测量仪显示水平动态测试值;再将测量仪调转180°平稳放置在检定台上,再次记录调头后显示水平动态测试值,并计算测量仪两次显示水平动态测试值之差的一半即为测量仪水平零位;要求在±0.15 mm之间。

④水平示值误差、掉头误差、水平重复性:分别调节水平(超高)升降装置至以下检定点:0,30,60,90,120,150,180;分别记录测量仪显示水平动态测试值与检定台水平显示仪表值,并计算两者之差,其中最大误差值为测量仪水平示值误差;要求在±0.3 mm之间。在以上除0以外任何测量点,挤压测量仪伸缩轴并提起脱离检定台侧臂,重复5次,记录5次测量仪显示水平动态测试值,并计算5次最大值与5次平均值之差,即为水平重复性;要求差值在±0.2 mm之间。

检定台升至检定180 mm时,将测量仪调转180°平稳放置在检定台上,再分别按上述检定点依次下降,记录调头后的水平动态测试值,并计算对应调头后与调头前测量仪水平动态测试值绝对值之差,其中最大差值即为测量仪水平调头误差;要求差值在±0.3 mm之间。

1.2 室外检测

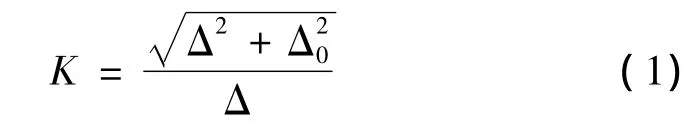

室外检测包括重复性检核及一致性检核,其中重复性检核是将已测的轨距、水平、轨向、高低、中线横向偏差与高程偏差等数据测量结果进行重复性检测,各次测量的示值与该点平均值的差值满足示值误差要求的结果不应少于95%。一致性检核是根据实际测量路段总长,采用同等或更高准确度的标准测量手段对线路进行测量并记录数据,将此数据作为轨道已知数据,评定测量仪中线横向偏差及轨距、水平、轨向和高低精度;测量得到的数据与轨道已知数据之差,所有差值除以K后,符合示值误差规定的结果数不应少于95%。

其中Δ表示测量仪的最大允许误差(单位mm),Δ0表示标准测量手段的最大允许误差(单位mm)。

2 实际应用

在某高速铁路轨道几何状态测量仪检测过程中,首先建立实验室及选择室外检测场地。

2.1 测试线路选址

室外测试线路选定在某高速铁路正线(DK683+599~DK683+898,直缓点里程 DK683+685.898,直线段长86.898 m,其余部分为缓和曲线),长约300 m的CRTSⅡ型板式无砟轨道线路。在测试轨道上精确标记测量点位并编号,每根轨枕一对点,共460对点。该区段已经按照《高速铁路工程测量规范(TB10601—2009)》的要求设置了CPⅢ控制网,进行了外业测量,并完成了数据处理,结果显示该区段CPⅢ控制点精度满足检测要求[3]。

2.2 测试线路基准轨道几何状态获取

室外检测包括重复性检测及一致性检测,其中一致性检测需要将采集数据与基准数据进行对比,而基准值采集的正确性直接关系到一致性比较的结果。鉴于获取手段有限,采取数理统计的方法,通过对多次采集的基准数据进行数据处理,从而求得最或然值来替代标准场地轨道几何状态的真值。

采用经检定合格的0级数轨距尺对检测区段的轨距、水平(超高)进行3次重复测量,经数据统计分析得出单次测量的中误差,如满足精度要求,则用3次测量结果的平均值视作区段轨距、水平的比对基准值(最或然值)。

检核参数“轨向(正矢)、高低、中线横向偏差、高程偏差与扭曲(三角坑)”的比对基准值(最或然值)基于已有的观测数据,通过如下的数据分析与统计方法进行确定:

(1)逐一对不同的检核参数和不同的测量仪,利用整条测试线点对样本的两次测量值的差值Δ(真误差)进行差值Δ中误差的统计。计算公式如下

(2)依据统计到得的差值中误差mΔ,对点对样本观测值进行筛选,凡是Δ大于等于两倍mΔ的观测值判定为异常观测值,将其剔除(需保证数据剔除率小于5%),之后重新计算mΔ,并再次进行基于Δ数值判定的观测值筛选。反复迭代进行,直至没有新的观测值被剔除为止。

(3)利用差值中误差mΔ计算观测值的中误差m。计算公式如下

(4)将观测值中误差m与相应规定的限差标准m限进行比较,如果m小于等于0.5m限,则判定当前测量仪对当前检核参数的观测值(有效观测值)内符合精度满足规定要求,可以进行到下一步的数据分析与处理。反之,观测值精度较差,应予以排除,不能进行到下步数据处理。

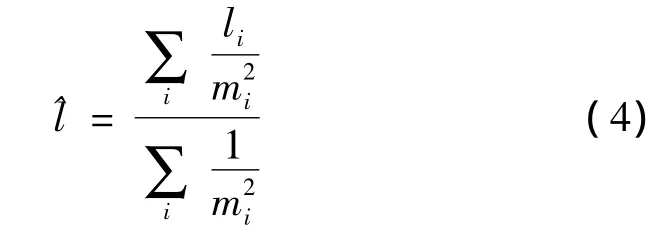

(5)在完成对所有检核参数的上述数据分析与处理后,对于每一个点对,利用不同测量仪的有效观测值,按检核参数类型进行加权算术平均值的计算,并以此作为当前点对检核参数的比对基准值(最或然值)。在进行加权算术平均值计算时,必须先对不同测量仪之间观测数据的一致性进行判定,即测值离差(最大值与最小值之差)的绝对值小于时,才可进行该组观测值的加权算术平均值的计算。否则,需要先剔除和均值差异最大的观测值再重新判定,直至条件满足为止。加权算术平均值计算公式如下

(6)上式中,i用以区分“针对某一点对的具有有效观测值li的不同测量仪”,i并不恒定,其数值在不同点对处可能发生变化,i从1开始,依次递增;^l代表某一点对处的某一检核参数的比对基准值(最或然值);mi指第i台测量仪的检核参数的中误差。

2.3 数据采集处理及分析

(1)室外检测测量过程

①控制点数据文件调入备用。

②输入测试线路的设计线性参数,确定线路设计中线的理论位置。

③进行自由设站,确定站点坐标。

④逐点完成轨道标记点处轨道内、外部几何状态测量,保存数据。

⑤全站仪搬站后,按不同仪器类型特点重复步骤③、④后,进行重叠段测量数据检核计算,记录测量数据。

⑥重复以上步骤直到线路全部测完。

⑦按上述流程在该线路测量1次,掉向后再按原线路测量1次。

(2)数据处理及分析

将现场采集的数据导出存档,检查采集数据完整性及是否存在因操作不当造成的粗差,对粗差予以剔除;按照要求逐项计算重复性、一致性,并结合室内检测项目情况,综合判定测量仪是否满足线上作业要求。全线共检测了111台测量仪,检测合格为90台,合格率为81.1%。下面对合格率较低的检测分项进行统计和分析。

①室内检测项目

测量轮全跳动量、走行轮全跳动量限差要求小于0.01 mm,送检仪器整体合格率偏低,仅为16.22%和3.60%。

原因分析:送检仪器以国外品牌为主,而国外相关规范中对此要求不高,导致合格率偏低。

走行轮共面性合格率为80.18%。

原因分析:不合格的仪器均为陈旧的转场设备,这些设备缺乏必要的维护及保养,在使用及运输过程中机械部件严重磨损甚至损坏。

②室外检测项目

轨距负方向一致性合格率较正方向偏低,正方向合格率96.40%,负方向合格率90.99%。

原因分析:仪器陈旧,在以往的使用过程中操作员不注意操作要求,粗暴使用而且缺乏必要的日常维护和保养;转场次数较多,长距离的运输对仪器的准确度和正确性都有较大的影响。轨距测量装置中,由于液压杆压力大小不合适造成部分小车在检测过程中出现脱轨现象以及与钢轨接触不严密,因而影响到轨距测量的准确性和正确性。

超高及水平的重复性、一致性分别为93.69%、95.50%。

原因分析:在室外检测过程中,超高结果不仅受倾斜传感器影响,而且还受仪器本身的几何结构影响,如:走行轮全跳动量、共面性、测量轮全跳动量等。由于仪器本身的几何结构缺陷及不同程度的破损,造成超高及水平的重复性、一致性合格率不高。

3 结论

大量实验证明,用数理统计的方法通过对多次采集的基准数据进行数据处理,从而求得最或然值来替代标准场地轨道几何状态真值的方法完全可行。

检定合格的测量仪精调作业后,轨道平顺性完全满足高速行车要求。

由于国内外检测标准的区别,国外测量仪要完全适应我国高铁建设的需要,还需进一步改进、完善。

数据导出格式及部分参数的计算方法,各个生产厂商还未完全统一,在后续的研发过程中还需完善。

[1]王国民,马文静.高速铁路轨道静态精调精密检测若干技术问题探讨[J].铁道勘察,2010(6)

[2]科技基(2008)86号 客运专线轨道几何状态测量仪暂行技术条件[S]

[3]铁建设(2009)196号 高速铁路工程测量规范[S]

[4]科技基(2008)182号 客运专线轨道几何状态测量仪暂行技术条件检测实施细则[S]

[5]科技基(2008)123号 关于印发客运专线轨道几何状态测量仪技术认证审查实施规则的通知[S]