3 200 m3高炉喷吹工艺改进

2011-11-28王宗福李道静

王宗福 李道静

(济南钢铁集团有限公司,山东250101)

3200m3高炉喷吹工艺改进

王宗福 李道静

(济南钢铁集团有限公司,山东250101)

介绍了高炉喷吹系统存在的问题,通过改进喷煤工艺和操作优化,解决了喷吹启动困难问题,减小了喷吹脉动现象,装煤速度快,喷煤保障性高,喷吹能力大,满足了高炉喷煤量的要求。

高炉;喷吹;工艺优化

在3 200 m3高炉建造过程中,我们采用先进的技术装备和优化的工艺流程,不仅提高了高炉的生产效率,还实现了节能减排的目的。

1 原系统存在的问题

新建的3200m3高炉喷吹工艺与老区的1750m3高炉相同,此工艺存在诸多缺点。一是喷吹倒罐启动困难,使高炉断喷,给高炉喷煤的稳定性造成一定影响,通常的解决方法是频繁开关出煤阀;二是煤粉喷吹波动大,这对高炉炉况的稳定十分不利;三是煤粉杂质多,阻力大,虽然对来源于系统内部和原煤的杂质进行了预处理,但处理程度不够,不能保证高炉喷煤量;四是煤粉装罐时间长,由于煤粉喷吹和装载不连续,导致喷吹周期较长;五是喷吹罐、小放散管磨损严重,在投产初期软管和铁管等磨漏现象时有发生,该现象表明喷吹罐内顶部流化过滤板受损或者密封性不好;六是由于供气压力不足,引发了高炉停煤问题;七是喷吹罐顶部充压造成气源压力波动大,当气压下降超过0.5MPa时,不仅会引起称重的波动,还会影响喷煤过程的稳定性和喷煤量。

2 改进措施

为了解决工艺系统中的问题,我们采取了相应的改进措施,具体如下:

(1)导致装煤时间长的原因是煤粉仓下料口处的棚料,我们采取的方法是在下料管上部给气动蝶阀并联一氮气输送管并纳入程序控制。通过此方法,大大缩短了装煤时间。

(2)对操作程序进行优化,使气源稳定并设法减小罐压的波动和喷煤的波动。要点是:由传统的罐压控制改为压差控制,保持压差恒定;采用罐上加压和罐下流化的模式,所用气体为氮气,之后通过导出管使被流化的煤粉连通到补气器,之后再利用二次风传送煤粉到位于高炉平台上的分配器中;将装煤过程优化为:开动大放散阀,在疏松阀开的同时打开上煤蝶阀,之后使罐重到设定值,并关闭上述各阀,随后打开锥部流化阀,关闭给煤阀,打开出煤阀,接着给罐内充压,罐的状态为等待;喷吹过程优化为:在罐压到达设定值后,打开稳压切断阀,自动补压,无特殊情况不用打开上部的充压阀。随后开给煤阀并向高炉送煤。最后是倒罐,在喷吹罐重量喷达到设定值时,依次打开备用罐补气阀、流化阀、送煤阀等阀,处于正常送风状态。在备用罐充压达值后,开补压阀,以保持罐压稳定。 当混压压力和补气压力气压相差不多时,关喷吹罐流化阀、下煤阀,打开备用罐、下煤阀并进行喷吹,原喷吹罐转入备用,随后关闭转备用罐的送煤阀、补气阀,开卸压阀卸压,待到零后关好卸压阀,开圆顶阀装煤备用。

该方法操作简单,阀门动作频率比较小,降低了喷煤故障率,同时克服了原程序的许多缺点。

(3)利用电磁铁和振动筛清除来自原煤中的杂质,保证高炉大煤量的喷吹。

(4)改进小放散管结构布置,延长小放散管的使用寿命,解决放散管的磨损和污染环境的问题。

(5)为喷吹的氮气增加备用气源,在气压或者流量不足时进行补气,提高喷煤的稳定性。

3 生产实践效果

3.1实现了加工、能源和经济多重效益

缩短了装煤时间,优化了操作程序,稳定了喷吹罐状态,提高了高炉喷煤量的准确性,减小或者消除了管道和阀门的故障率,提高了喷煤过程的稳定性。从源头上降低了能源的消耗和污染物的产生,实现了工厂废水的零排放。

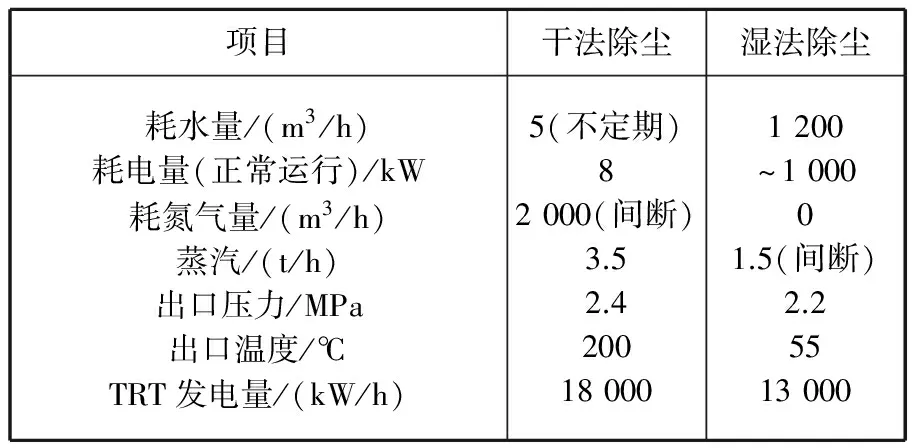

对于高炉煤气的净化,采用了区别于传统湿法除尘的干式除尘法。就3200m3高炉的高炉煤气而言,采用干式除尘和湿式除尘的主要能源消耗及TRT发电量对比如表1所示。

表1 干法和湿法除尘技术参数对比表

3.2 实现了资源循环利用,提高了利用率

(1)对高炉煤气实现了合理利用,提高了其利用率。采用此方法后,煤气利用率高达98.5%,放散率为1.5%,大幅度减少了环境污染;

(2)实现了TRT高炉余压发电。通过采用国内外先进、成熟、可靠的技术和设备进行TRT高炉余压发电,不但回收了高炉煤气压力的潜在能量,还降低了煤气管道的噪声;

(3)循环利用高炉冷却水。通过相应措施实现了对冷却水的循环利用,循环利用率达到了95.98%;

(4)通过余热利用,不仅提高了高炉风温和冶炼强度,而且减少了能源的消耗;

(5)利用除尘灰,使其作为烧结原料,实现了除尘灰的二次利用。

3.3 实现了“三废”的顺利处理

(1)实现了废气、废水的顺利处理。经除尘器处理后的高炉废气,其排尘浓度均达到了国家排放标准,其排尘浓度为100 mg/m3以下。使用水的循环串级使用,使生产水的重复利用率达到了95.8%。

(2)实现了噪音的安全排放。由于3 200 m3高炉及其配套系统都配备了消音设施,加上对中间转运站、高炉煤气减压阀组、高炉矿槽、煤粉制备厂房的隔声处理,实现了噪音安全排放。

(3)实现了固体废弃物的全部利用。如:3 200 m3高炉粒化渣,通过沥水程序,使其成为了水泥原料,得到了全部利用。还有除尘器产生的除尘灰和瓦斯灰也都作为烧结配料,实现了废物利用。

4 结语

生产实践证明,济钢高炉喷煤系统工艺优化和改进方法合理可行,并且效果显著。该方法的成功应用为稳定高炉生产和增产降焦提供了良好的条件,并且实现了生产过程的清洁化和废弃物的循环利用。

Blowing Technology Improvement for 3 200 m3Blast Furnace

WangZongfu,LiDaojing

This paper introduces problems in blowing system of blast furnace. Coal injection technology improvement and operation optimization have solved the start difficulty of blowing, reduced blowing pulsation and realized fast coaling, high assurance for coal injection and great blowing capability which can meet the requirements of coal injection amount in blast furnace.

blast furnace; blowing; technology optimization

TF538.63

B

2011—01—17

王宗福(1967—),男,经济师。从事生产管理工作。

李道静(1969—),女,会计师。从事成本核算工作。

编辑 杜青泉