大西客运专线混凝土预制构件工厂化生产技术

2011-11-27黄友浩

黄友浩

(中铁十二局集团有限公司大西铁路客运专线工程指挥部,山西临汾 041000)

小型混凝土构件可分为活性粉末混凝土材料(“RPC”)的盖板和无机复合型(“水泥基”)材料的遮板、桥梁栏杆、电缆槽、路基防护栅栏等。过去,除“RPC”材料的构件有一些工厂化生产经验外,其他小型混凝土预制构件大多采用在一块空场地上进行“作坊”式生产,其生产的形式和作业标准远达不到工厂化生产、机械化作业、专业化施工、信息化管理的标准化要求。按照大西铁路客运专线公司的决策,大西全线全部构件采取工厂化生产。由十二局一公司组建的临汾构件预制场按照高速铁路标准化管理要求,积极探索,建设了预制件厂房,设计应用了一套新颖、完整的预制构件工厂化生产线,取得了好的生产效率和经济效益。

1 构件厂整体规划

根据承担的生产任务和工期要求,构件厂设计满足生产盖板3 000块/d、遮板800块/d及预制相应数量的其他构件要求。

厂内利用既有2间钢结构厂房做生产车间因地制宜规划布置,每间厂房面积78 m×18 m,一间作为遮板生产车间,布置遮板生产线;一间作盖板生产车间,布置RPC盖板生产线,兼做其他预制件的生产车间;每间厂房端头设1套专业拌和站。另设钢筋加工车间、模具清洗整备车间和蒸养房。2条主要生产线由混凝土运输、布料、振动成型、静停、脱模等区组成,按功能分区,流水作业,互不干扰。

2 生产线的组成与设计

2.1 生产线布置

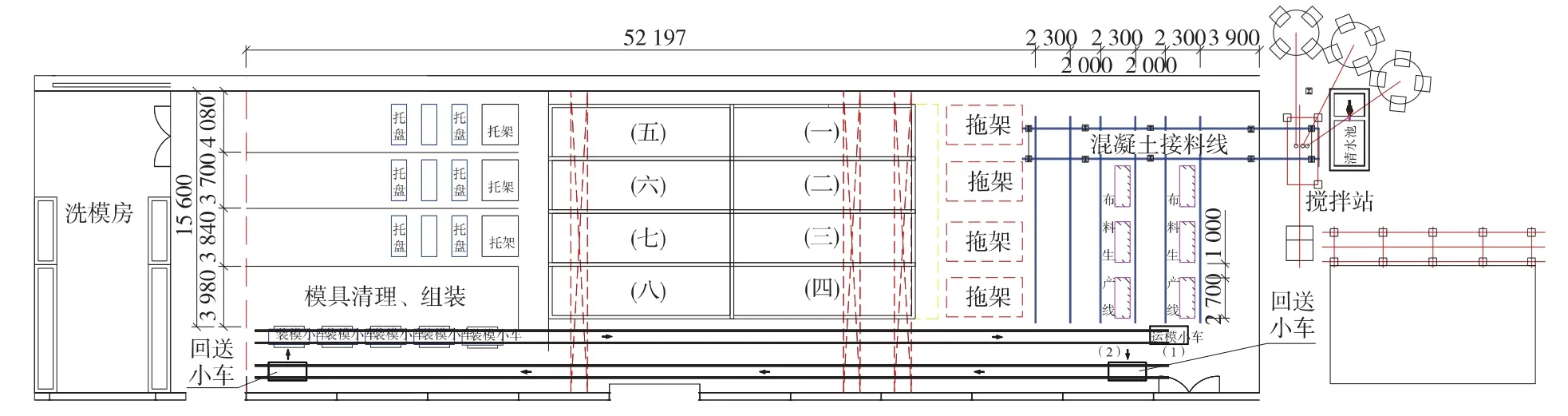

遮板生产线设置1条混凝土供应线,2条布料线,3个振动台。遮板生产线平面布置见图1。混凝土生产选用JS1000拌和站,混凝土运输线由支撑结构、走行系统、接料斗、控制系统组成;布料机由支撑结构、走行系统、分料斗、螺旋分料机、控制系统组成;振捣成型系统由底座、支撑弹簧、顶升气囊、振动电机、支撑托架等组成。养护区由养护房间、活动棚顶、蒸汽管道、散热片、温控系统组成。模具组装回送区由输送轨道、输送小车及托盘等组成。每个功能区都采用机械作业,电气控制,工厂化程度高。

“RPC”盖板生产线设置1条混凝土供应线,1条传送带,传送带两侧布置8个振动台。

2.2 自主设计的遮板生产线设备

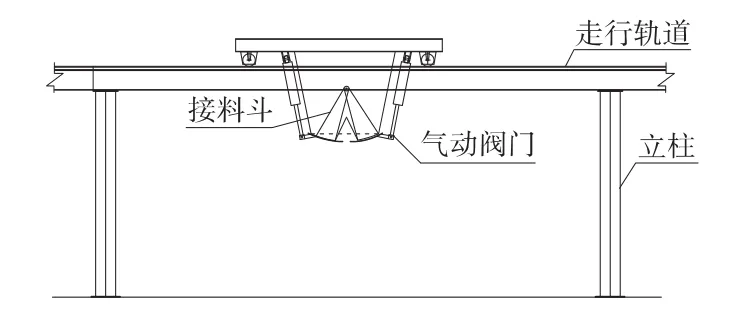

2.2.1 混凝土接料车

由支撑结构、走行系统、接料斗、控制系统组成。支撑系统采用h=300 mm的H型钢作立柱,立柱间距6 m、横梁也采用h=300 mm的H型钢,上铺设12 kg/m的走行钢轨。走行系统由2台0.5 kW驱动电机和φ150 mm的4个轮子组成。接料仓上口:长×宽=1 600 mm×1 100 mm,下口:长 ×宽 =1 600 mm×600 mm,高1 000 mm,接料仓容量1.2 m3。电气控制接料车的走行、卸料。混凝土接料车见图2。

图1 遮板生产线平面布置(单位:mm)

图2 混凝土接料车示意

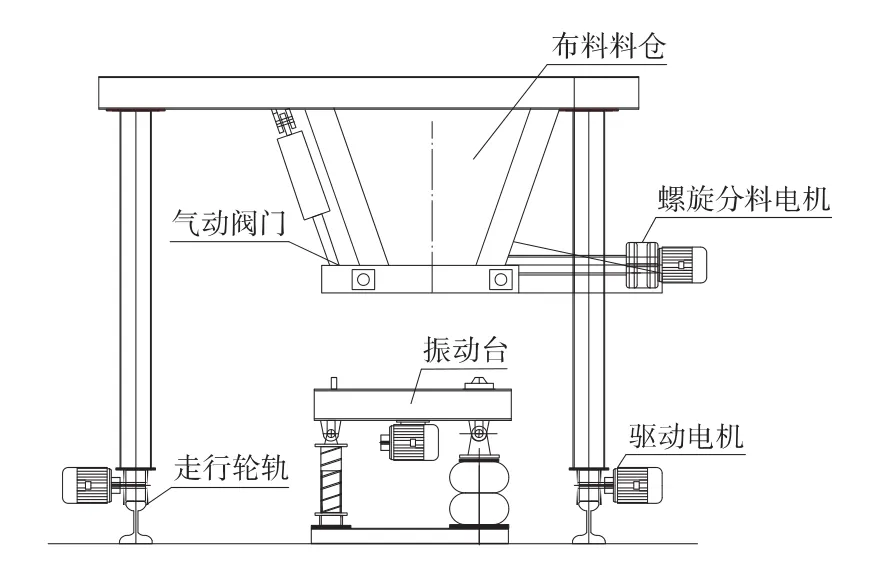

2.2.2 布料机

由支撑结构、走行系统、分料斗、螺旋分料机、控制系统组成。支撑框架用[14型钢对焊而成,支撑结构长2 500 mm,宽2 300 mm,高2 500 mm。布料机的走行由2个0.5 kW电机驱动铁轮在钢轨上移动。分料斗采用6 mm钢板焊接而成,四周用[14型钢焊接加肋,长2 500 mm,宽800 mm。顺长度方向平均布置4个分料口,每个分料口采用1台3 kW的螺旋分料机匀速供料。布料机的走行、螺旋机的布料采用远程电气控制或设备上的控制键控制。

2.2.3 可调式倾斜振动台

此设备的设计制作和生产厂家共同研制。可调节式倾斜振动台由底座、支撑弹簧、顶升气囊、振动电机、支撑托架等组成。底座四边采用[100型钢对焊而成,底座四角上安装支撑螺旋弹簧4个,每个支撑弹簧可承受0.3 MPa压力。倾斜边安装顶升气囊2个,顶升最大高度150 mm,可承受0.6 MPa压力,气囊顶升时支撑托架绕一侧的2个弹簧柱连成轴线旋转。振动采用1 kW偏心式振动电机实现,振动幅度和频率通过变频器自由调节。布料车及振动台见图3。

3 施工工艺

3.1 总体施工方案

图3 布料车及振动台

模具和钢筋骨架在组装区域组装完成后,用运模小车运送至浇筑区,模具通过桁吊吊装至振动台位。混凝土的输送通过轨道接料车纵向运行至拌和站出料口接料,再运行至横向布料车交汇的上方放料,接料后布料车运行到各个振动台位布料,预制构件在振动平台附着式振动器作用下振动成型。成型的构件采用桁吊提吊到养护房养护,达到拆模强度后提出养护房脱模,脱模后的预制件装于运输车上运输到存储区码放存储。

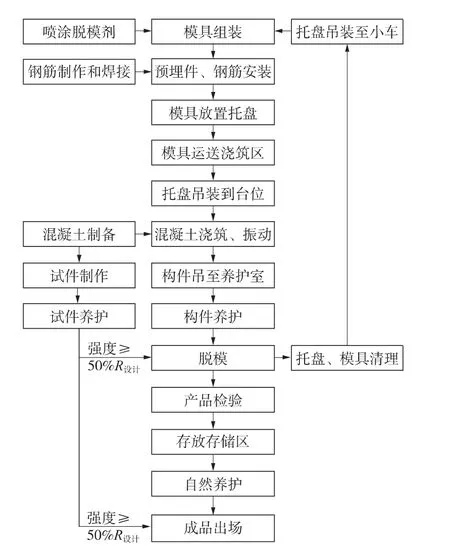

3.2 工艺流程

遮板构件预制工艺流程见图4。

3.3 施工方法

3.3.1 钢筋制作、焊接

进场的钢筋原材料经检验合格后,存储于原材料存放区。采用数控自动弯箍机加工,在数控显示器上设置钢筋弯曲的角度、长度数据,数控弯曲机自动调直、弯曲、剪切成型。成型的半成品钢筋存放时分类堆码,挂好标识牌。

3.3.2 模具组装

遮板模具均采用ABS工程塑料模,模具质量轻,拆装快捷。使用后的模具用盐酸浸泡,清水清洗,除掉模具表面的混凝土渣,用软毛刷和抹布清理,切不可用硬工具划伤模具表面,保证模具的光洁和使用时无水渍。

模具组装时,先将清洗干净的空模具放置在送模小车的托盘上,安装焊接成型的钢筋笼,再安装上盖板、堵头,每个托盘安装4个模具,安装完后送模小车运送至混凝土浇筑区。模具四周螺丝全部上紧、密封,防止漏浆。

3.3.3 混凝土浇筑

混凝土浇筑分接料、布料、振动成型3个步骤。

图4 遮板构件预制工艺流程

(1)混凝土接料

混凝土接料车由电动机驱动,在架空的轨道上纵向走行至搅拌机出料口接料,接料后再运行至横向布料车交汇处的正上方放料,启动接料车上的气动阀门,混凝土下料至布料车。接料车、布料车的走行,阀门的开启均在控制柜上完成。

(2)混凝土布料

装料的布料车走行到对应的振动台上布料,开启布料车的气动阀门,启动布料车上的4个螺旋分料机,混凝土均匀分布到每个振动台上的4个模具内,分料器可单独布料也可同时布料,各步骤的操作均采用电气控制。

(3)混凝土振动成型

遮板模具四周全部封闭,气泡排除较困难,振动台设计时采用可调节式倾斜振动台,通过气囊调节模具的倾斜、水平度,实行斜振、平振自由调节;通过变频实现高频、低频振动交替进行。

振动台上放置1个活动托盘,由4个锥形销钉限位,每个托盘内可同时放置4个遮板模具,完成一次性4块同时浇筑。混凝土进入模具后,调节顶升气囊先斜向振动约2 min、再水平振动约2 min,每次振动分强弱2个等级进行。

3.3.4 混凝土养生

完成浇筑的构件通过桁吊连同托盘一起吊装至拖架上,每个拖架同时放置2个托盘,再由2号桁吊将拖架放入蒸养房内。每间蒸养房可存放托架4列、高度4层,共128块。

单个蒸养房放满静停4 h后,进行保湿干热养护,“水泥基“产品养护温度为40℃ ±5℃,”RPC”产品养护温度为80℃ ±5℃,恒温养护时间一般为15~16 h。养护过程分为升温、恒温、降温3个阶段,升、降温速度均不大于15℃/h。养护各阶段的温度、时间控制通过1套全自动温控系统对所有蒸养房进行温度调控,电脑控制温度误差不大于1℃,每0.5 h自动录入温度记录,生成温度记录表和温度曲线可随机调用、备查。

进入存储区后的构件还需洒水自然养护7 d,冬季施工期间不得进行洒水养护。

3.3.5 混凝土拆模

结束养生,由桁吊将拖架从蒸养房吊至拆模区进行拆模。遮板拆模时先将所有模具螺丝拆除、并拆除上盖,再用桁吊一次性提吊4块遮板,用橡胶锤敲击模具振动脱模,切忌用硬物对模具进行敲打。拆除后的模具立即送入盐酸池浸泡、清洗,备下次使用。

3.3.6 成品存放和保护

脱模后的构件通过平板车运至存储区,按不同类别产品存放要求用叉车运至存放区存放,并分类标识。

4 构件工厂化生产特点

(1)闭合式的工厂化管理,彻底颠覆了传统的生产模式。

(2)全部实现机械化,部分实现自动化,人工劳动强度较小,生产效率高。

(3)遮板生产采用倾斜振动台,振动时间和振幅可调节,有效保证了混凝土振捣质量,产品的外观质量好。

(4)养生采用自动温控系统,可准确的控制养护温度、时间。操作、控制、记录全部自动化。

(5)模具运输、回送形成闭合循环线路,使拆模区同浇筑区有效连接。

(6)自动弯曲机加工的半成品钢筋精度高、速度快。

5 结语

大西铁路客运专线首次推行高速铁路的预制构件工厂化生产,各标段的工厂在规划、生产设备研发等方面均有所创新,工厂化生产技术得以成功应用,以我厂为例,充分证明作业人员劳动强度低,劳动效率高,减少用工成本,提高生产产量,经济效益显著,为以后类似工程的施工生产提供了很好的参考。

[1]科技基[2008]102号 客运专线桥梁用无机复合型混凝土电缆槽盖板和人行道步行板暂行技术条件[S].

[2]科技基[2006]129号 客运专线活性粉末混凝土(RPC)材料人行道挡板、盖板暂行技术条件[S].