电迁移极性效应及其对Sn-3.0Ag-0.5Cu无铅焊点拉伸性能的影响

2011-11-23卫国强石永华

姚 健,卫国强,石永华,谷 丰

(华南理工大学 机械与汽车工程学院,广州 510640)

电迁移极性效应及其对Sn-3.0Ag-0.5Cu无铅焊点拉伸性能的影响

姚 健,卫国强,石永华,谷 丰

(华南理工大学 机械与汽车工程学院,广州 510640)

采用扫描电子显微镜(SEM)、能谱仪(EDS)和微拉伸实验,研究Cu/Sn-3.0Ag-0.5Cu/Cu对接焊点在不同电迁移时间下阳极、阴极界面金属间化合物(IMC)的生长演变规律及焊点抗拉强度的变化,同时对互连焊点的断口形貌及断裂模式进行分析。结果表明:在电流密度(J)为1.78×104A/cm2、温度为373 K的加载条件下,随着加载时间的延长,焊点界面IMC的生长呈现明显的极性效应,阳极界面IMC增厚,阴极界面IMC减薄,且阳极界面IMC的生长符合抛物线规律;同时,互连焊点的抗拉强度不断下降,焊点的断裂模式由塑性断裂逐渐向脆性断裂转变,断裂位置由焊点中心向阴极界面处转移。

界面化合物;电迁移;极性效应;抗拉强度;断裂

随着电子产品向微型化、多功能化的方向发展,电子封装密度不断增加,封装互连焊点的尺寸越来越小,焊点承受的电流密度急剧增加,导致焊点内部产生电迁移效应。电迁移效应是由电子风力引起的原子迁移现象。电迁移效应会导致互连焊点产生凸起(Hillock)和空洞(Void)、界面化合物(IMC)的生长和溶解以及晶粒粗化等缺陷,从而导致焊点结构完整性损伤和力学性能退化。因此,电迁移效应引起的焊点失效现已引起国内外学者的广泛关注[1−5]。

互连焊点界面IMC的生长演变是影响焊点服役可靠性的关键因素。现阶段人们对互连焊点在电迁移作用下界面 IMC的生长演变规律进行了大量的研究。没有电流加载时,界面IMC的生长符合抛物线规律[6−8]。GAN 等[9]研 究 了 在 电 迁 移 作 用 下Cu/Sn3.8Ag0.7Cu/Cu焊点界面 IMC的生长变化,发现阳极IMC的生长动力学符合抛物线规律。而CHAE等[10]在 5.2×104A/cm2电流密度下研究 Cu/SnAg/Cu和Ni/SnAg/Ni互连焊点,却发现IMC的生长与时间成线性关系。同时,CHAO等[11−12]推导出当电迁移驱动力主导扩散时界面 IMC随时间线性生长的动力学模型。通常认为阴极界面 IMC是逐渐溶解并减薄的过程,但是当IMC的溶解和Cu的迁移达到动力学平衡态时,阴极界面IMC的厚度就会趋于稳定化[2,13]。

迄今为止,有关电迁移效应对互连焊点力学性能的影响的研究还较少,且研究对象主要集中在倒装芯片互连焊点上。但倒装芯片加载电流时会在电流入口处产生“电流拥挤”效应,造成电流密度和温度分布不均匀[14−15]。为了研究电迁移单因素的影响,本文作者采用对接互连焊点为研究对象,在保证电流密度和温度分布均匀的条件下,研究电迁移作用下界面IMC生长动力学规律及其对焊点力学性能的影响。

1 实验

1.1 试样制备

母材为纯铜引线(99.95%,质量分数;直径 0.5 mm),剪裁后用1000号砂纸将端面磨平并保证端面和铜线轴线垂直。钎焊前,试样经5%(体积分数)HCl清洗,然后用去离子水冲洗,再用无水乙醇清洗,风干待用。钎料为Sn-3.0Ag-0.5Cu无铅钎料,钎料球直径为0.7 mm。母材及钎料球按图1所示方式装配在铝板的V形槽内并固定,采用中活性钎剂,加入量为2~3滴。把装配好的试样放在加热板上,加热板温度为260℃,待钎料熔化后保温 15s,然后空冷到室温。钎焊后的试样用研磨膏仔细打磨至焊点外轮廓线和铜线平齐,电迁移实验前试样外观形貌如图2所示。

1.2 电迁移实验

把准备好的试样装在电迁移实验夹具上,用紫铜板压住试样,在铜板上镶有高导热率的氮化铝陶瓷以防止电流分流。在紫铜板和试样之间涂覆一层导热硅胶,以便试样散热良好,电迁移实验温度通过使用不同厚度和大小的紫铜板来调节。本实验加载电流密度为1.78×104A/cm2,焊点温度为(373±2) K,加载时间分别为30、60、120和200 h。

图1 试样装配示意图Fig.1 Schematic diagram of sample assembly

图2 打磨后的钎焊接头宏观形貌Fig.2 Marcrostructure of polished solder joint

1.3 界面IMC形貌检测

经过电迁移实验后的试样用环氧树脂固封,依次采用600号、800号、1000号、1200号、2000号水磨砂纸沿着焊点垂直截面研磨,然后用0.5 μm的金刚石喷雾抛光剂抛光,再使用 4%(HCL+C2H5OH)(体积分数)进行腐蚀,腐蚀时间为10~15 s。利用扫描电镜观察焊点阳极、阴极界面 IMC的微观形貌,然后利用Image-Pro Plus 6.0软件计算出IMC的平均厚度(IMC面积除以界面长度)。

1.4 拉伸实验

经电迁移实验后的试样用微拉伸试验机进行拉伸实验(拉伸速率0.1 mm/min),测试抗拉强度。每个数据点重复3次,然后取平均值。利用扫描电镜观察断口形貌,评价电迁移对Sn-3.0Ag-0.5Cu焊点抗拉强度及断裂机理的影响。

2 结果与讨论

2.1 电迁移现象及界面成分分析

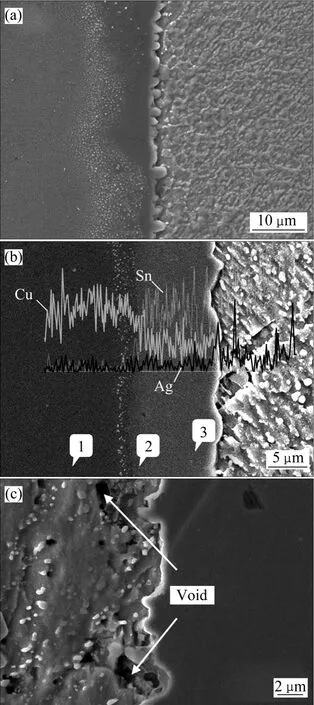

图 3(a)所示为原始试样界面 IMC的形貌,界面IMC由扇贝型Cu6Sn5相构成,在当前分辨率下未检测到Cu3Sn相,Cu6Sn5相的厚度约为1.81 μm。图3(b)和(c)所示分别为焊点阳极、阴极界面IMC在电流密度为1.78×104A/cm2、温度为373 K条件下加载200 h后的形貌。从图3(b)和(c)可以看出,阳极界面IMC的生长得以增强,界面IMC的厚度达到8.45 μm,阴极界面IMC明显减薄,界面IMC的厚度为0.91 μm。同时在钎料/IMC界面处,局部位置出现空洞,但空洞并没有聚集形成微裂纹,说明互连焊点在这样的加载条件下,并没有完全失效。由于试样是在电流加载后经研磨切片进行分析的,所以没有看到阳极的凸起。

图3 电流密度为1.78×104 A/cm2、温度为373 K时电流加载前后界面IMC的微观形貌Fig.3 Micrographs of interfacial IMC before(a) and after((b),(c)) current stressing at J=1.78×104 A/cm2 and T=373 K for 200 h: (a) Before electric stressing; (b) Anode; (c) Cathode

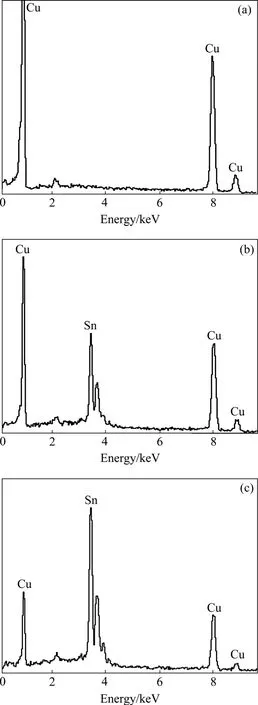

图4 图3(b)中阳极界面的EDS成分分析结果Fig.4 EDS composition analysis results at interface of anode shown in Fig.3(b): (a) Point 1; (b) Point 2; (c) Point 3

为了探明在电流载荷作用下界面 IMC相组成是否有变化,对图3(b)中界面区进行了EDS分析,结果如图4所示。检测结果表明,界面IMC由两相组成,靠近钎料边为 Cu6Sn5(点 3:x(Sn)=46.68%,x(Cu)=53.32%),靠近基体边为Cu3Sn(点2:x(Sn)=26.95%,x(Cu)=73.05%)。这和等温时效过程中形成的界面IMC的相组成[6]是一致的,说明电迁移效应只会促进和抑制焊点界面IMC的生长,并不会导致新相的产生。2.2 电迁移极性效应对界面IMC生长动力学的影响

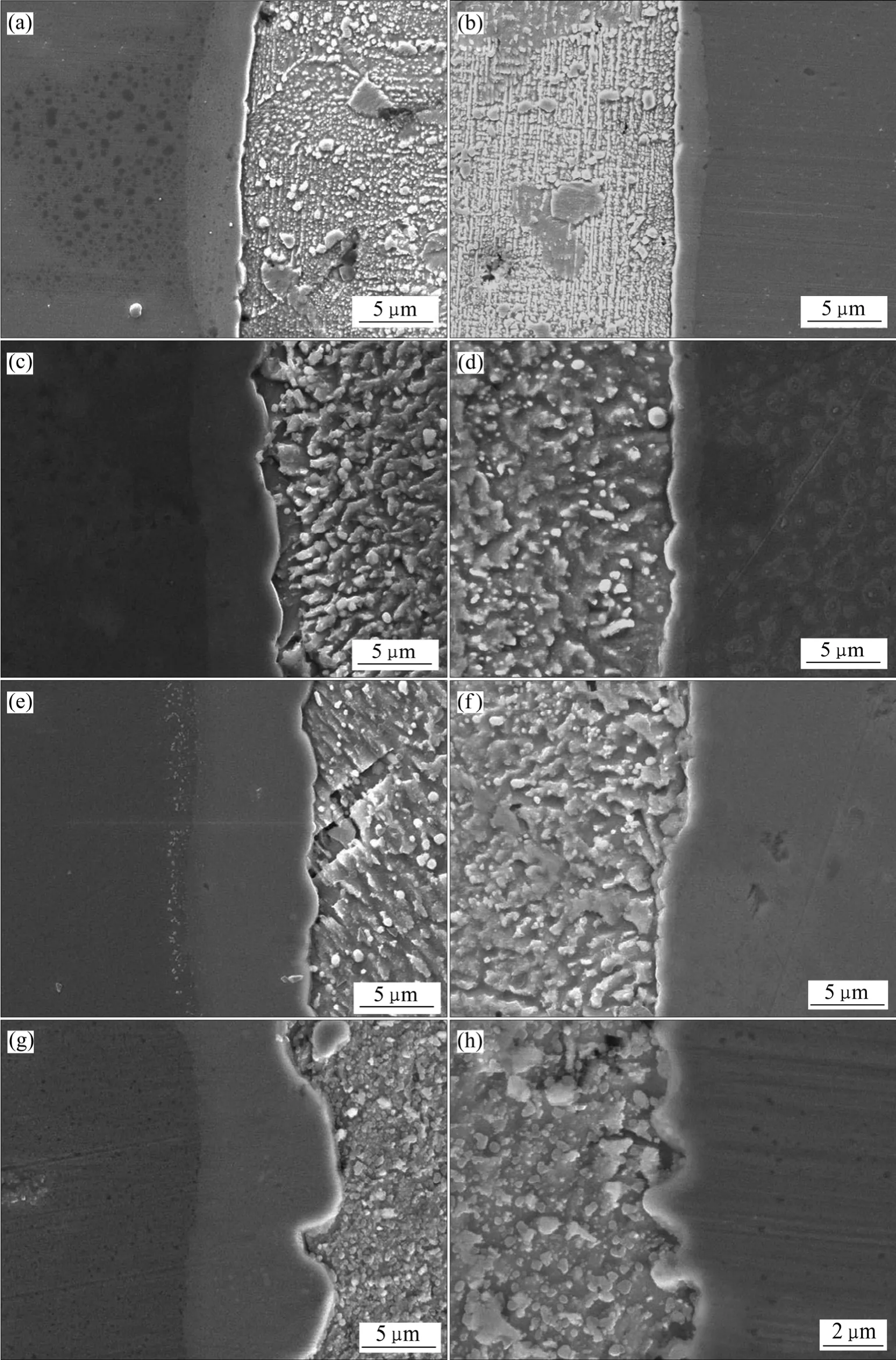

图5 阳极界面和阴极界面IMC形貌随加载时间的变化Fig.5 Micrographs evolution of interfacial IMC at anode (left) and cathode (right) with stressing time: (a), (b) 30 h; (c), (d) 60 h;(e), (f) 120 h; (g), (h) 200 h

图5 所示为1.78×104A/cm2电流密度、温度为373 K不同加载时间下界面IMC的形貌变化。比较图5(a)和3(a)可以看出:电流载荷作用30 h后,Cu6Sn5的贝状形貌消失,IMC/钎料界面趋于平整。当加载时间延长到60 h时,阳极界面IMC明显增厚(见图5(c)),阴极界面IMC略为减薄(见图5(d))。加载时间继续延长到120 h后,阳极界面IMC仍在增厚(见图5(e)),而阴极界面IMC层则越来越薄(见图5(f))。随着时间延长至200 h时,阴极界面层已经很难分辨(见图5(h))。这与时效时界面 IMC的生长演变有所不同,可能和Cu6Sn5不同的长大机制有关,有待进一步的研究。

图6所示为利用Image-Pro Plus 6.0软件测算出的阳极、阴极界面 IMC厚度随电流加载时间的变化情况。由图6可知,随着电流加载时间的延长,阳极界面IMC不断增厚,且阳极IMC的生长符合抛物线规律,这说明电迁移效应引起的原子迁移主要受扩散控制。阴极界面IMC层的厚度在逐渐减薄,但由于数据变化小,所以变化规律不明显。由图6还可以看出,阴极界面 IMC厚度减薄的速率远小于阳极界面 IMC厚度增加的速率。

图6 界面IMC厚度随电流加载时间的变化Fig. 6 Change of interfacial IMC thickness with electric stressing time

2.3 力学性能测试及断口形貌分析

图7所示为J=1.78×104A/cm2、T=373 K实验条件下,不同电流加载时间对焊点抗拉强度的影响。由图7可以看出,随着加载时间的增加,焊点抗拉强度几乎随时间直线下降。加载200 h后,其强度是钎焊后未加载试样的54%,说明电迁移极性效应会显著降低焊点的力学性能。

图7 电流加载时间对焊点抗拉强度的影响Fig.7 Influence of electric stressing time on ultimate tensile strength of solder joints

图 8 不同电流加载时间下焊点的断口形貌Fig.8 Morphologies of fracture surface after different electric stressing times:(a) 0 h; (b) 30 h; (c) 60 h; (d) 120 h;(e) 200 h

图8 所示为拉伸试样的断口形貌。从图8(a)可以看出,在没有电流载荷作用时,焊点的断裂完全是剪切断裂。当电流加载时间为30 h时(见图8(b)),剪切变形区面积减小,试样中心部位出现微孔断裂区,但韧窝较大、较深。当加载时间增加到 60 h时(见图8(c)),剪切变形区明显减小,微孔断裂区明显增加,韧窝平均深度减小。图 8(d)中所示焊点在阴极 IMC/钎料交界面处断裂,断口局部位置有钎料存在,断裂前的塑性变形已经非常小,是典型的脆性断裂模式;在图 8(e)中则观察不到任何断裂韧窝。由以上分析可知,随着加载时间的增加,断裂模式从纯剪切断裂逐渐变为微孔积聚型断裂,最后转化为完全的脆性断裂,而断裂位置也从焊点中心向阴极 IMC/钎料界面处转移,这一发现与NAH等[14]和REN等[16]的实验结果类似。

3 结论

1) 电迁移效应导致 Cu/Sn-3.0Ag-0.5Cu/Cu钎焊接头阳极和阴极界面IMC的生长、演变产生明显的极性效应,随电流加载时间的延长,阳极界面IMC厚度不断增加,阴极界面IMC的厚度不断减小。

2) 阳极界面IMC的生长动力学符合抛物线规律,而且其生长速率远大于阴极界面IMC溶解的速率。

3) 在电流载荷作用下,焊点的抗拉强度随电流加载时间的增加不断下降,断裂模式由塑性断裂逐渐向脆性断裂转变,断裂位置也从焊点中心向阴极 IMC/钎料界面转移。

REFERENCES

[1] TU K N. Recent advances on electromigration in very-largescale-integration of interconnects[J]. Journal of Applied Physics,2003, 94: 5451−5473.

[2] TU K N. Solder joint technology: Materials, properties, and reliablity[M]. New York: Springer Science+Business Media LLC,2007.

[3] LU Y D, HE X Q, EN Y F, WANG X, ZHUANG Z Q. Polarity effect of electromigration on intermetallic compound formation in SnPb solder joints[J]. Acta Materialia, 2009, 57(8):2560−2566.

[4] CHAN Y C, YANG D. Failure mechanisms of solder interconnects under current stressing in advanced electronic packages[J]. Progress in Materials Science, 2010, 55(5):428−475.

[5] CHEN C, LIANG S W. Electromigration issues in lead-free solder joints[J]. Journal of Materials Science: Materials in Electronics, 2007, 18(1/3): 259−268.

[6] YOON J W, JUNG S B. Effect of isothermal aging on intermetallic compound layer growth at the interface between Sn-3.5Ag-0.75Cu solder and Cu substrate[J]. Journal of Materials Science, 2004, 39(13): 4211−4217.

[7] 王要利, 张柯柯, 韩丽娟, 温洪洪. Sn-2.5Ag-0.7Cu(0.1RE)/Cu焊点界面区微观组织与Cu6Sn5的生长动力学[J]. 中国有色金属学报, 2009, 19(4): 708−713.WANG Yao-li, ZHANG Ke-ke, HAN Li-juan, WEN Hong-hong.Microstructure and growth behavior of Cu6Sn5for Sn-2.5Ag-0.7Cu(0.1RE)/Cu solder joint interface[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(4): 708−713.

[8] 刁 慧, 王春青, 赵振清, 田艳红, 孔令超. SnCu钎料镀层与Cu/Ni镀层钎焊接头的界面反应[J]. 中国有色金属学报, 2007,17(3): 410−416.DIAO Hui, WANG Chun-qing, ZHAO Zhen-qing, TIAN Yan-hong, KONG Ling-chao. Interfacial reactions between Sn-Cu solder alloy and Cu/Ni coatings during reflow soldering[J]. The Chinese Journal of Nonferrous Metals, 2007,17(3): 410−416.

[9] GAN H, TUK N. Polarity effect of electromigration on kinetics of intermetallic compound formation in Pb-free solder V-groove samples[J]. Journal of Applied Physics, 2005, 97(6): 063514.

[10] CHAE C M, ZHANG X F, LU K H, CHAO H L, HO P S, DING M, SU P, UEHLING T, RAMANATHAN L N. Electromigration statistics and damage evolution for Pb-free solder joints with Cu and Ni UBM in plastic flip-chip packages[J]. Journal of Materials Science, 2007, 18(1/3): 247−258.

[11] CHAO B, ZHANG X F, CHAE S H, HO P S. Recent advances on kinetic analysis of electromigration enhanced intermetallic growth and damage formation in Pb-free solder joints[J].Microelectronics Reliability, 2009, 49(2): 253−263.

[12] CHAO B, CHAE S H, ZHANG X F, LU K H, IM J, HO P S.Investigation of diffusion and electromigration parameters for Cu-Sn intermetallic compounds in Pb-free solders using simulated annealing[J]. Acta Materialia, 2007, 55(8):2805−2814.

[13] ORCHARD H T, GREER A L. Electromigration effect on compound growth at interfaces[J]. Journal of Applied Physics,2005, 86(23): 231906.

[14] NAH J W, SUH J O, TU K N. Effect of current crowding and joule heating on electromigration-induced failure in flip chip composite solder joints tested at room temperature[J]. Journal of Applied Physics, 2005, 98(1): 013715.

[15] YANG D, CHAN Y C, WU B Y, PECHT M. Electromigration and thermomigration behavior of flip chip solder joints in high current density packages[J]. Jounal of Material Research, 2008,23(9): 2333−2339.

[16] REN F, NAH J W, Tu K N, XIONG B S, XU L H, PANG J H L.Electromigration induced ductile-to-brittle transition in lead-free solder joints[J]. Journal of Applied Physics, 2006, 89(14): 14191.

Polarity effect of electromigration and its influence on tensile properties of Sn-3.0Ag-0.5Cu lead-free solder joint

YAO Jian, WEI Guo-qiang, SHI Yong-hua, GU Feng

(School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640,China)

The butting solder joint of Cu/Sn-3.0Ag-0.5Cu/Cu was used to investigate the evolution of the intermetallic compound (IMC) at the anode and cathode interface, and the degradation of the tensile strength of solder joint with different electric current stressing times, by a scanning electron microscope equipped with energy dispersive spectrometer and micromechanical test. Meanwhile, the fracture of solder joint was also evaluated. The results show that under the condition of J=1.78×104A/cm2and T=373 K, with increasing the current stressing time, the growth of interfacial IMC presents an obviously polarity effect, the IMC thickens at the anode surface and thins at the cathode surface, and the growth of the interfacial IMC at anode follows a parabolic growth rule. The ultimate tensile strength of the solder joint declines continuously. The fracture mode gradually transforms from plastic fracture to brittle fracture, and the fracture position transfers from the middle to the cathode interface of solder joint.

intermetallic compound; electromigration; polarity effect; tensile strength; fracture

TG425.1

A

1004-0609(2011)12-3094-06

国家自然科学基金资助项目(U0734006)

2010-07-12;

2011-07-15

卫国强,副教授;电话:020-87114484;E-mail: gqwei@scut.edu.cn

(编辑 龙怀中)