铜及铜合金着色

2011-11-22程沪生

程沪生

(深圳市南山区珠光路塘朗雅苑6栋8C,广东 深圳 518000)

【着色】

铜及铜合金着色

程沪生

(深圳市南山区珠光路塘朗雅苑6栋8C,广东 深圳 518000)

简述了铜及铜合金着色的原理。总结了铜及铜合金着黑色、褐色、绿色、蓝色的工艺配方及操作条件,介绍了手工点涂铜绿(铜锈)、双色点蚀(先着黑色再点蚀铜绿)、套色、着土黄铜绿色等多种特殊的着色工艺。

铜;铜合金;着色;单色晶体;仿古;吸附

Author’s address:Room 8C, No.6 Building, Tanglang Yayuan, Zhuguang Road, Nanshan District, Shenzhen 518000, China

1 前言

金属着色是使金属表面上产生一层既防锈又美观、带色泽的防护层。3 000年前(即青铜器时代),我们的祖先已将青铜器用烈火烧烤,让其表面氧化成绿褐色的保护层,使青铜器表面层晶体略有变化,达到长期保存而不生锈、又改变青铜器色泽的目的。

铜着色,可利用铜在硫化物溶液中易生成棕黑色硫化铜的特性,让铜件与着色液中K2S直接作用;也可让硫代硫酸钠等盐类化合物在强酸性的着色液中首先分解出S和SO2,然后由S与铜件反应生成棕黑色的硫化铜吸附在铜件表面;还可向碱性溶液中加入氧化剂,使其在较高温度下自然析出氧化能力很强的原子态氧[O],将铜件表面氧化成铜盐,而这种铜盐会立即被水解成棕黑色氧化铜吸附在铜件表面。其他色泽的生成与投入着色液中的盐类有关,但基本原理相似。

市场上出售的各种金属工艺品、家具,以及建筑材料上用的装饰材料,基本上都属于铜及铜合金表面着色件。铜的化合物很多,其中黑色化合物有硫化亚铜、硫化铜、氧化铜及硫氧化铜;呈蓝色的化合物有氢氧化铜、碳酸铜及碱式碳酸铜;呈红色的化合物有亚铁氰化铜、氧化亚铜等。因此,利用铜化合物色泽丰富的特性,可在其他金属(如黑色金属)的表面先电沉积一层8 μm以上的铜或铜合金镀层,再进行相关的金属着色处理。

建筑、装潢及美术工艺品上着色,基本色泽有古铜色、古绿色、褐色、黑色等。着色方法有硫化法、氧化法及电化学法三大类。硫化法和氧化法无需直流电源等设施,故比较方便,成本又低,很受用户青睐。市场上出售的浓缩着色液,其组成基本上是无机盐类色素化合物,此类化合物在一定条件下与液内其他化合物发生分解或复分解反应,在着色液中生成带色单晶体化合物,沉淀或吸附在物件表面,完成着色过程。

2 着色工艺

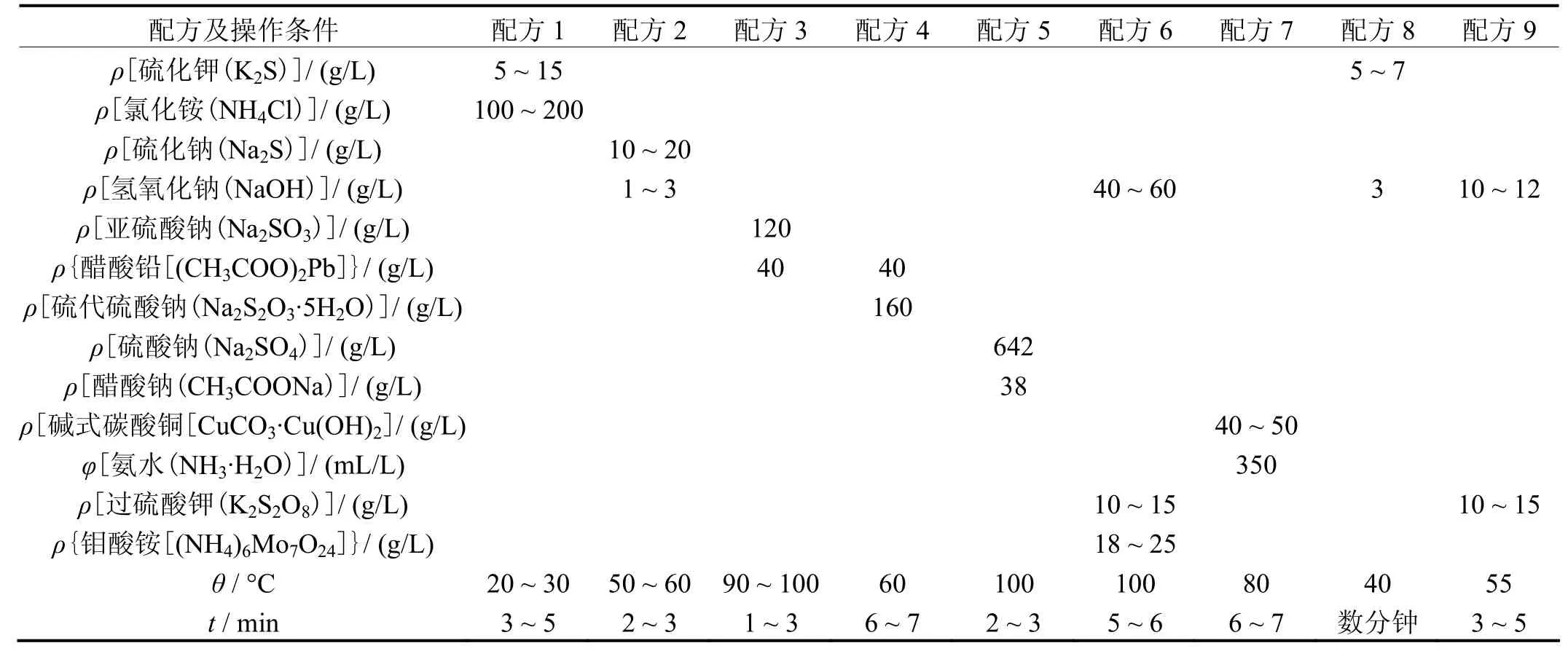

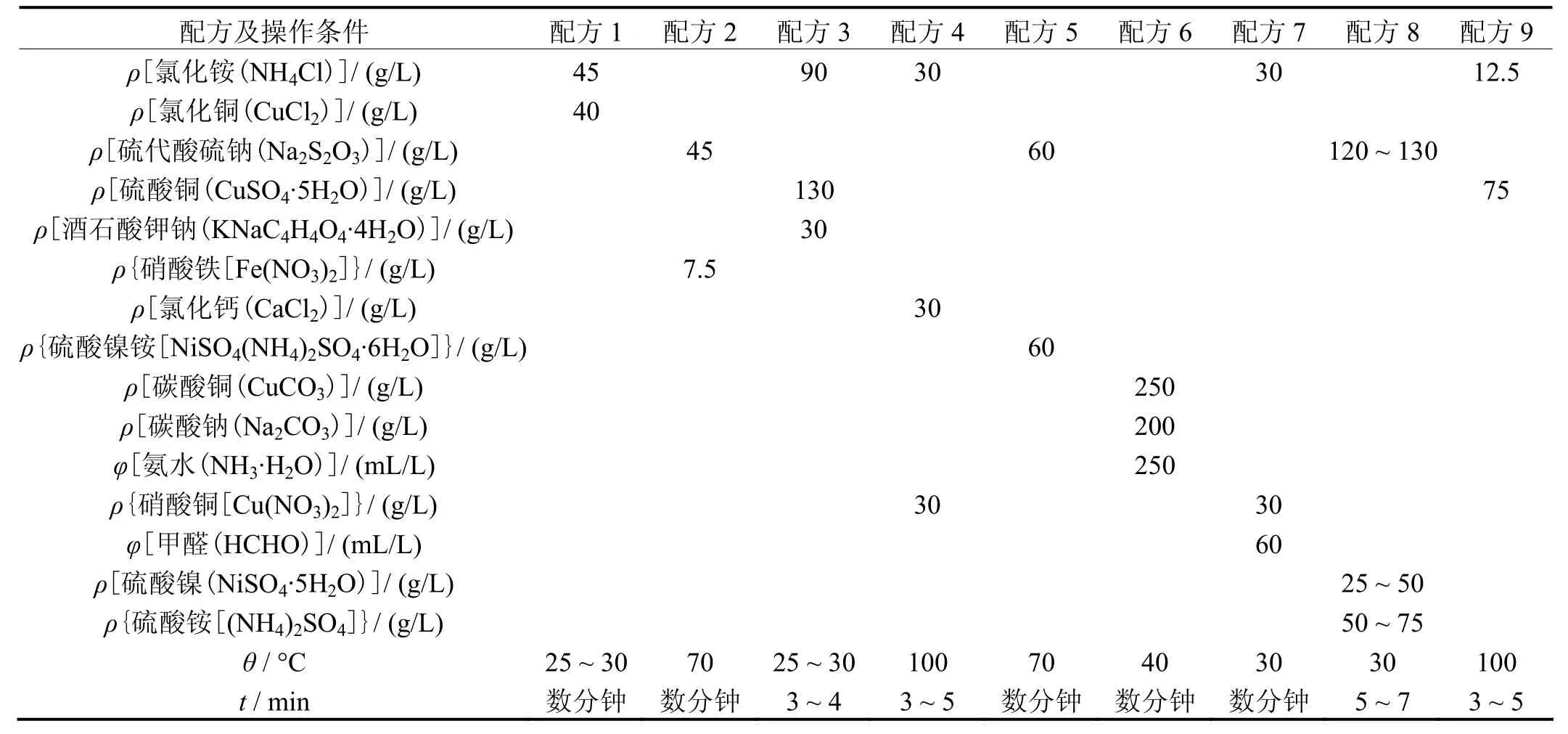

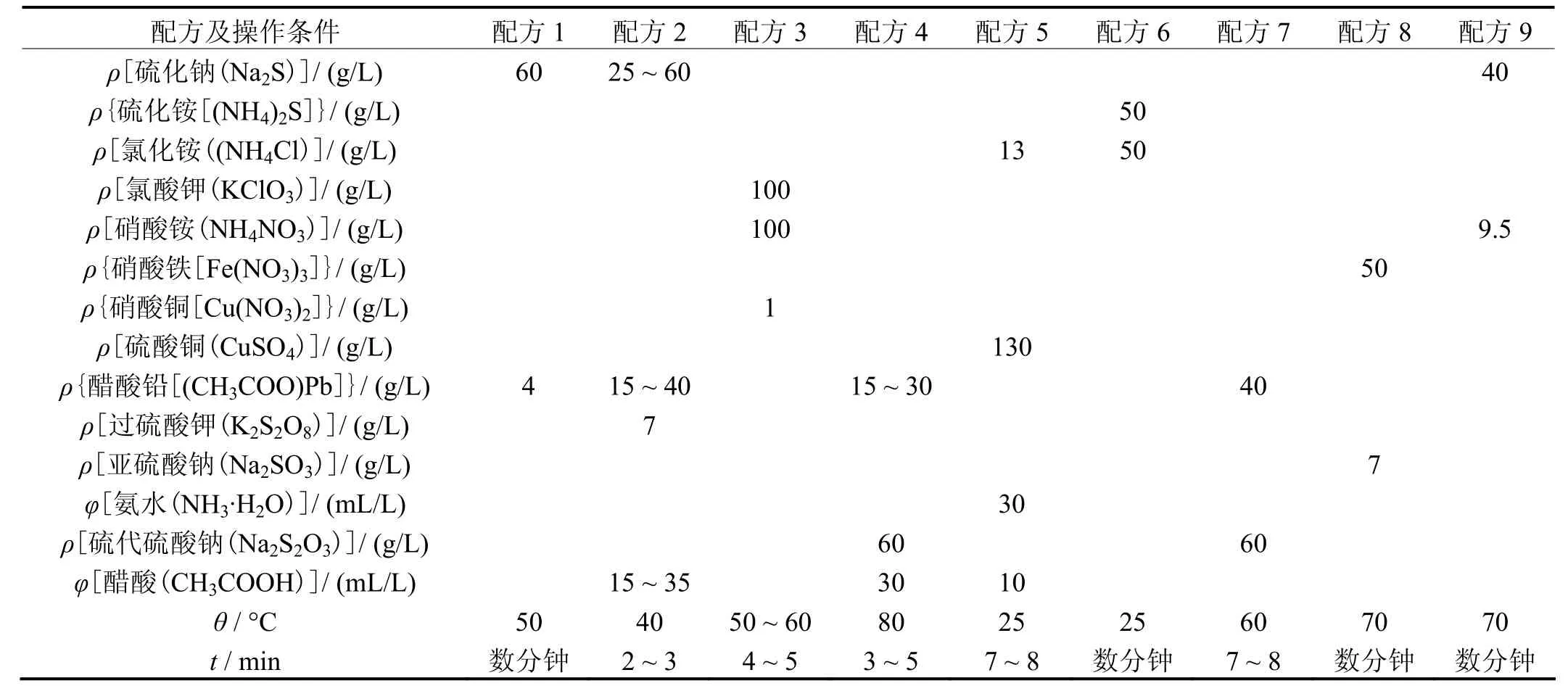

按色泽不同,金属着色工艺繁多。表1 ~ 4列出了部分金属着色液的配方及工艺规范。

3 特种着色法

3. 1 手工点涂着铜绿(即铜锈)色

点涂液配方:Cu(NO3)230 g/L,NH4Cl 30 g/L,CaCl230 g/L。室温条件下点蚀到铜锈出现为止。

在黄铜件表面所需部位点涂上述溶液,干固后再涂该液,反复多次,直至出现铜绿(即铜锈)为止。取出后清洗、干燥,喷涂保护层。

表1 铜及铜合金着黑色(含深褐色、咖啡色)工艺Table 1 Processes for coloring copper and copper alloys with black color (including dark brown and coffee)

表2 铜及铜合金着褐色(含巧克力色)工艺Table 2 Processes for coloring copper and copper alloys with brown color (including chocolate)

表3 铜及铜合金着绿色(含古绿色)工艺Table 3 Processes for coloring copper and copper alloys with green color (including bronze)

表4 铜及铜合金着蓝色工艺Table 4 Processes for coloring copper and copper alloys with blue color

3. 2 双色点蚀着色法

先将指定着色的铜件浸渍在常温的1 g/L Na2S溶液中2 ~ 3 min,让铜件表面获得一层暗黑色衬底。衬底层干固后,可用点蚀法点蚀铜件表面上某些部位,让点蚀液腐蚀掉暗黑色衬底层,进而腐蚀到铜件表面层,在铜件上形成具有暗黑色衬底的铜锈(铜绿)着色层。干固后,按需喷涂相应的浅色保护漆。

3. 3 套制各种色泽的着色

套着色是将被着色零件按常规制成有关色泽(如绿、蓝、褐、黑)的底色,干固后喷保护漆,然后对其进行抛光(大件)、串光(小件)或磨光(手工研磨),使铜件表面凸出处的漆保护层及该部位上的底色层被机械打磨掉,露出底铜的本质。此后,将这些铜件按要求再次进行着色,并按客户要求再次进行罩光保护,完成套色。

3. 4 着土黄铜绿色

工艺流程:超声波去油─清洗─5%盐酸活化─清洗─浸底色(HSF-101染色液)─清洗─浸铜绿(HSF-102铜绿液)─自然干燥─罩光─烘干─检验。

底色染液配方及工艺规范:HSF-101快速着色液250 ~ 300 mL/L,pH 1.5 ~ 2.0,室温,时间1 ~ 2 min。

着铜绿色配方及工艺规范:HSF-102铜绿着色液300 mL/L,pH 3.5 ~ 4.5,室温,时间10 ~ 20 s。

操作时注意事项:

(1) 土黄色是过渡色,在正式上色时必须严控工艺规范,否则会造成色泽深浅不均。

(2) HSF-101的浓度随产量增加而下降,因此必须及时补充。

(3) 浸HSF-102铜绿液时,可不经清洗而直接晾干,最好放置在潮湿及阴凉处,让其反应更彻底,产生的铜锈(铜绿)更佳。

(4) 罩光的色泽可根据客户要求及底色情况而定。

注:土黄铜绿由南京电影机械厂有关人员研制,经古铜绿及古铜着色液改进而成。如有需要,请与该厂联系。

4 铜及铜合金着色液中有关组成的作用

4. 1 硫化钠(Na2S)

它溶于水后呈强碱性反应,起氧化作用,硫元素会渗透到铜表面分子层中去上色。

4. 2 硫化钾(K2S)

基理同上。

4. 3 硫化铵[(NH4)2S]

在着色液中很快变成多硫化合物和硫代硫酸钠,这些含硫化合物是铜件着色的原料。

4. 4 硫化钡(BaS)

一种淡绿色晶体,在着色液中分解出 H2S,由它促使铜件表面呈现褐色。

4. 5 氯化铵(NH4Cl)

它是金属着蓝色、绿色及古绿色的主要原料之一。

4. 6 氯化钠(NaCl)

在弱酸性的着色液中,提高氯离子含量有利于带色的单晶体生成;有利于着绿色。

4. 7 氯酸钾(KClO3)

具有很强的氧化能力,在金属着色液中氧化其他色素呈现所需色泽。

4. 8 氯化铜(CuCl2)

绿色晶体,是金属着色液中的媒染剂、氧化剂,氧化其他元素在铜件表面发色。

4. 9 氯化钡(BaCl2)

是制色淀、颜料的化工原料,在金属着色液中与某种元素反应生成设定的色泽。

4. 10 氯化铅(PbCl2)

是制铅黄颜料的化工原料,在金属着色液中起黄色素作用。

4. 11 钼酸铵[(NH4)6Mo7O24]

是绿色晶体,用于制颜料及色淀,铜件着黑色的重要原料之一。

4. 12 碳酸铵[(NH4)2CO3]

在58 °C的热水中就会分解成氨、二氧化碳和水,以协助金属着色。

4. 13 硫酸铵[(NH4)2SO4]

加温至160 °C时,开始分解成酸式硫酸铵,协助金属着色

4. 14 硝酸铵(NH4NO3)

用以控制着色液的弱酸性,使金属着色顺利进行。

4. 15 氨水(NH3·H2O)

基本同上。

4. 16 醋酸铅[(CH3COO)2Pb]

是制备铬黄颜料的中间体,又是铅催化剂、媒染剂,金属着色液中的一种发色元素。

4. 17 醋酸镍[(CH3COO)2Ni]

它是某种镀镍液中的主要原料,又是金属着色液中助发色的化工原料。

4. 18 醋酸铜[(CH3COO)2Cu]

一种深绿色单体,是某种金属着色液中的着色剂。

4. 19 醋酸(CH3COOH)

它在金属着色液中控制溶液的弱酸性,促使某些反应加快完成。

4. 20 硝酸铜[Cu(NO3)2]

它在加热后分解出氧化铜,在金属着色液中直接与铜反应产生设定的色泽。

4. 21 硝酸镍[Ni(NO3)2]

它用于镀镍、制镍催化剂,又是金属着色液中某种色泽的重要媒染剂。

4. 22 硝酸铁[Fe(NO3)3]

它是媒染剂,又是铜金属着色系统中的重要着色剂。

4. 23 硫酸镍(NiSO4)

它是镀镍的主要原料,又是金属着古绿色的主要成分之一。

4. 24 硫酸镍铵[NiSO4(NH4)2SO4]

一种浅绿色化合物,是金属着褐色和古铜色的重要组成之一。

4. 25 过硫酸钾(K2S2O8)

它是强氧化剂,在着色液中氧化某些化工原料而放出原子态氧,与被着色的金属作用,生成设定色泽。

4. 26 硫代硫酸钠(Na2S2O3)

它是弱碱性盐,遇强酸分解为S和SO2,进而与铜件反应生成设定色泽。

4. 27 高锰酸钾(KMnO4)

它是强氧化剂,在某种金属着色液中氧化有关化合物,让其呈色而吸附在铜件上。

4. 28 碱式碳酸铜[CuCO3Cu(OH)2]

它溶于含铵和碳酸盐的水溶液中而形成铜的化合物,在铜件表面生成铜绿。

4. 29 硫酸铜(CuSO4)

它是媒染剂,在着色液中受强氧化剂作用而释放出原子态氧,以此促使铜件表面着色。

5 结语

金属着色是一门“老店新开”的成熟工艺。由于某些原因,金属着色沉寂了漫长岁月。现在,由于改革开放政策深入人心,随着生活水平不断提高,仿古艺术品备受人们的喜爱,金属着色的发展也相应地与时俱进。历史战乱的冲击,人为破坏的古董、古物需要后人去修复及重现。故修古、复古、补古、仿古等重担就落在从事金属着色、保古、复古等研究的专家们的肩上。

金属着色方法很多,所使用的化工原料极多。由于本人知识有限及条件的限制,无法收集更多、更深层次的金属着色资料,也无法逐个配制后试验其效果,在此深表歉意。

Coloring of copper and copper alloys //

CHENG Hu-sheng

The principle of coloring of copper and copper alloys was described. The process formulations and operation conditions for obtaining black, brown, green, and blue colors on copper and copper alloys were summarized. Some special coloring processes were introduced, such as spot coating to form patina (green corrosion products of copper), black coloring followed by spot corrosion to form two tones, covering with another color on a previously colored workpiece, and successive coloring with khaki and green.

copper; copper alloy; coloring

TG177

A

1004 – 227X (2011) 09 – 0038 – 04

2011–02–24

程沪生(1931–),男,原西安市金都集团金属工艺厂高级工程师,曾于浙江省温苓、玉环、路桥、三门及广东省东莞、顺德等地任电镀技术顾问。

作者联系方式:(Tel) 0755–86646553。

[ 编辑:温靖邦 ]