玻璃涂料用醇溶性丙烯酸酯树脂的合成

2011-11-22吴兵皮丕辉文秀芳蔡智奇郑大锋程江杨卓如

吴兵,皮丕辉,文秀芳,蔡智奇,郑大锋,程江,杨卓如

(华南理工大学化学与化工学院,广东 广州 510640)

【现代涂层技术】

玻璃涂料用醇溶性丙烯酸酯树脂的合成

吴兵,皮丕辉,文秀芳,蔡智奇,郑大锋,程江*,杨卓如

(华南理工大学化学与化工学院,广东 广州 510640)

以乙醇为溶剂,合成了一种应用于玻璃涂料的醇溶性丙烯酸酯树脂。讨论了含羟基和含羧基的功能性单体、单体滴加时间、反应温度、搅拌速率等工艺参数对树脂醇溶性的影响,分析了单体转化率的影响因素,同时研究了硅烷偶联剂KH570的用量对单体转化率、树脂醇溶性和涂膜性能的影响,获得了较优的工艺条件:甲基丙烯酸甲酯(MMA)35 g、甲基丙烯酸丁酯(BM)15 g、丙烯酸乙酯(EA)3 g、α–甲基丙烯酸(MAA)6 g,引发剂偶氮二异丁腈(AIBN)在单体中和溶剂中的用量分别为0.5 g和1.7 g,无水乙醇110 g、硅烷偶联剂KH570 1.3 ~ 1.6 g,搅拌速率140 ~ 170 r/min,反应温度78.2 °C,单体滴加时间60 ~ 90 min,保温时间3 h。1体积所制备的树脂能与大于10体积的乙醇互溶,单体转化率达到98%以上。以该树脂制备的玻璃涂料,其涂膜泡水3 d不发白,硬度2H,附着力0 ~ 1级。

玻璃涂料;丙烯酸酯树脂;醇溶性;硅烷偶联剂;单体转化率

1 前言

醇溶性树脂是指能溶于醇类溶剂但不溶于水的天然树脂或合成树脂,是近年来得到迅速发展和广泛应用的涂料组成基料树脂[1-2]。醇溶性树脂是一种环境友好的涂料树脂,环保无毒,涂膜综合性能优良,在建筑涂料、工业、家具装饰等领域有良好的应用前景。其醇类溶剂包括乙醇、丙醇、正丁醇、异丁醇、乙二醇、丙二醇、1,4–丁二醇、异丙醇等。

乙醇是重要的有机溶剂,快干无毒、制备工艺成熟、便宜,被称为涂料的“绿色溶剂”,近年来逐渐成为涂料中醇类溶剂的主要组分[3]。本文用无水乙醇作为聚合溶剂,用溶液聚合的方法合成了一种环境友好的醇溶性丙烯酸树脂,并对影响树脂醇溶稳定性的一系列因素进行了考察。

2 实验

2. 1 主要原料与仪器

甲基丙烯酸甲酯(MMA)、甲基丙烯酸丁酯(BM)和丙烯酸乙酯(EA),分析纯,天津市福晨化学试剂厂;α–甲基丙烯酸(MAA),化学纯,上海凌峰化学试剂有限公司;丙烯酸(AA),化学纯,偶氮二异丁腈(AIBN)、甲基丙烯酸–β–羟乙酯(β-HEMA)和丙烯酸–β–羟丙酯(β-HPA),分析纯,天津市科密欧化学试剂有限公司;无水乙醇,分析纯,天津市大茂化学试剂厂;硅烷偶联剂(KH570),市售化学纯。

Vector33型傅里叶变换红外光谱仪,Bruker公司;Waters1515凝胶渗透色谱仪(GPC),美国Waters公司。

2. 2 树脂制备工艺条件

醇溶性树脂制备工艺条件(AIBN1和AIBN2分别表示单体和溶剂中的引发剂):

2. 3 合成方法

将装有搅拌器、回流冷凝管、温度计、滴液漏斗的四口瓶放入恒温水浴锅中,温度设定在溶剂(乙醇)沸点之上。将0.3 ~ 1.0份引发剂与50 ~ 70份单体混合搅匀备用,将1 ~ 2份引发剂和100 ~ 110份溶剂投入到反应装置,升温至回流。将混有引发剂的单体投入到滴液漏斗,将滴液漏斗安装到反应装置中,在1 ~ 2 h内滴完,继续保温3 ~ 4 h,出料。

2. 4 涂膜制备

取一定量样品均匀涂覆在玻璃片上,并在室温下静置0.5 ~ 1.0 h。然后转移到烘箱,在100 °C下烘干3 h,使涂膜完全实干。

2. 5 性能测试

2. 5. 1 树脂醇溶性的测定

树脂醇溶性反映了树脂和乙醇相互溶解的难易程度。醇溶性越高,说明树脂与乙醇相容度也越高。具体测试方法为:取1体积的树脂溶液加入烧杯中,往其中逐量加入乙醇稀释,溶液会慢慢由澄清变得浑浊,直至底部析出树脂,即出现高分子溶液的稳定性随着浓度的降低而降低的现象。因此,醇溶性可以用能够与 1体积树脂稳定互溶的乙醇的最大体积表示。该值越大,表明醇溶性越好。

2. 5. 2 树脂涂膜的性能测试

涂膜硬度按照GB/T 6739–1996《漆膜硬度铅笔测定法》测定,附着力按照GB/T 9286–1998《色漆和清漆 漆膜的划格试验》,漆膜耐水性按照 GB/T 1733–1993《漆膜耐水性测定法》测定。

2. 5. 3 红外表征

取5 cm × 5 cm的锡纸折成容器状,将一定量的树脂溶液倒入其中,然后置入100 °C烘箱中烘干,取出后冷却至室温,碾碎压磨成粉状,采用KBr压片法压片,然后采用Bruker公司的Vector33型傅里叶变换红外光谱仪对共聚物进行红外分析。

2. 5. 4 分子量测定

固体树脂精确称量后,溶解在四氢呋喃(THF)中,用 Waters1515凝胶渗透色谱仪(GPC)检测树脂分子量,配用R2414型示差检测器。试验中,以四氢呋喃(THF)为流动相,流速为1 mL/min,用窄分布的聚苯乙烯标样作色谱柱的校准,用Waters Breeze软件进行数据处理,检测器温度30 °C,分子量测定范围为500 ~3 000 000。

2. 5. 5 单体转化率的测定

单体转化率的测定参照GB/T 1725–2007《色漆、清漆和塑料 不挥发物含量的测定》。

在反应体系中加入1%的对苯二酚(阻聚剂),冷却至室温,将试样倒入已称重的恒重铝箔盘内,控制称样量为1 g左右(精确至0.1 mg),使试样流布在铝箔盘内,形成一层均匀涂层,然后放入(120 ± 2) °C的恒温鼓风烘箱内焙烘至恒重(精确至0.1 mg)。按下式计算转化率:

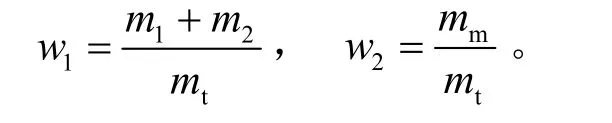

式中,X为转化率,%;m3为试样质量,g;m4为试样干燥至恒重后的质量,g;w1为聚合配方中除单体以外的不挥发组分的质量分数,%;w2为配方中单体的质量分数,w1、w2计算如下:

其中,m1为反应体系中引发剂质量,g;m2为反应体系中对苯二酚质量,g;mm为反应体系中单体总质量,g;mt为反应体系总质量,g。

3 结果与讨论

3. 1 醇溶稳定性的影响因素分析

为了合成出醇溶性树脂,以甲基丙烯酸甲酯、甲基丙烯酸丁酯和丙烯酸乙酯为基本共聚单体。选择功能性单体时,考虑带羟基的和带羧基的两类单体。前者如β-HEMA和β-HPA,后者如甲基丙烯酸和丙烯酸。

3. 1. 1 含羟基的功能性单体对醇溶性的影响

按照树脂制备基本配方,固定其他工艺参数不变,选择β-HEMA和β-HPA为功能单体,考察其用量对树脂体系的醇溶稳定性的影响,结果如表1所示。可以看出,随着含羟基功能单体质量分数的增加,树脂醇溶性有所提高,但均较低。这说明添加含羟值的功能单体对提高树脂醇溶性帮助不大。其原因可能是由于羟基电离能力较弱,在乙醇中难电离出氢离子。

表1 含羟基功能单体的用量对树脂醇溶性的影响Table 1 Effect of dosage of OH-containing monomer on alcohol solubility of resin

3. 1. 2 含羧基的功能性单体对醇溶性的影响

按照配方,固定其他参数,选择功能单体为含有羧基的MAA和 AA,分别考察2种单体的用量对树脂体系的醇溶稳定性的影响,结果如表 2所示。可以看出,随着含羧基功能单体质量分数的增加,树脂醇溶性提高,而且其值较高。这是因为羧基在乙醇中容易电离出氢离子,促进聚合物溶胀溶解。当 MAA或者AA含量达到一定程度时,树脂的醇溶性显著提高,与乙醇呈现无限互溶的趋势,比如 MAA质量分数达到3.5%或者AA质量分数达到2.5%时,与乙醇的互溶体积比大于1∶10(实际上呈现出无限互溶的趋势),说明醇溶性非常好。对于含量相同的丙烯酸单体和甲基丙烯酸单体,丙烯酸单体更能提高树脂的醇溶性。这是因为甲基丙烯酸单体分子链上的羧基侧端含有一个疏水性基团──甲基,削弱了羧基的亲水能力。

表2 含羧基功能单体的用量对树脂醇溶性的影响Table 2 Effect of dosage of COOH-containing monomer on alcohol solubility of resin

由此可知,比起羟基类单体,含羧基的功能单体更有助于提高树脂的醇溶稳定性,而且当 MAA或者AA含量达到一定含量时,醇溶性能够达到十分理想的结果。同时,由于甲基丙烯酸有利于提高涂膜的硬度和附着力,并且在耐水性方面会比丙烯酸优越。综合考虑,本文选择甲基丙烯酸作为功能性单体。此外,由于采用了带有羧基的功能性单体,所得树脂的耐水性不好。为此,必须添加另外一种耐水性功能单体。本实验采用了常见的硅烷偶联剂作为耐水性单体。

3. 1. 3 搅拌强度对树脂醇溶性的影响

按照基本配方,以MAA为功能极性单体(用量为2.4%),固定引发剂用量,体系反应温度、单体滴加时间和保温时间等不变,单独改变搅拌速率,所得树脂的数均分子量和醇溶性如表 3所示。可以看出,随着搅拌速率的提高,丙烯酸酯树脂的数均分子量先增加后减少,但变化的区间很小,都在11 000 ~ 12 000之间,说明搅拌速率对丙烯酸酯树脂的数均分子量影响不大。正因为如此,搅拌速率对丙烯酸酯树脂的醇溶性几乎没有影响。

表3 搅拌速率对树脂醇溶性和数均分子量的影响Table 3 Effect of stirring rate on alcohol solubility and number-average molecular weight of resin

由此可见,当搅拌速率在80 ~ 250 r/min的区间内变化,对树脂的醇溶性和分子量的影响十分有限。但考虑到较高的搅拌速率有助于提高反应溶剂无水乙醇的挥发、回流冷凝速率,维持反应体系恒定的温度,并且高搅拌速率有助于过量的引发剂AIBN的溶解(低搅拌速率对树脂分子量的提高有益)。综合考虑,确定搅拌速率在140 ~ 170 r/min之间较合适。

3. 1. 4 反应温度对树脂醇溶性的影响

根据自由基聚合机理,温度升高,引发剂的分解速度加快,生成了更多的自由基。活性中心多了,在单体浓度未改变的情况下,嫁接到每个活性中心的单体必然减少,故聚合度减小。因此,分子量随着温度的升高而降低。温度每升高10 °C,聚合率增加3 ~ 4倍[4]。按照基本配方,以MAA作为功能极性单体(w = 2.4%),固定引发剂用量、单体滴加时间、搅拌强度(140 ~170 r/min)和保温时间等不变,单独改变体系反应温度,考察反应温度在溶剂沸点上下区间内得到的树脂的溶液性状,结果如表 4所示。可以看出,树脂数均分子量随着反应体系聚合温度的升高而降低。

表4 反应温度对树脂数均分子量和溶液稳定性的影响Table 4 Effect of reaction temperature on number-average molecular weight and solution stability of resin

由表 4可以看出,在低于沸点的反应温度下,得到的树脂溶液不稳定,久置会分层;随着反应温度的升高,分层逐渐减弱。这说明升高温度对反应是有利的。因为温度升高,树脂分子量减小。当加热到溶剂沸腾时,反应温度不再变化。由于单体的存在,产生共沸现象,沸点不是乙醇的78 °C,而是78.2 °C。由表4看出,当温度升到溶剂回流温度时,能够得到稳定均一的树脂溶液。综合上述考虑,确定本体系的最佳反应温度为溶剂回流温度,即78.2 °C。

3. 1. 5 单体滴加时间对树脂醇溶性的影响

在合成丙烯酸树脂时,由于聚合反应为放热反应,加料时,一般均采取连续滴加的方式,以控制反应物料的浓度。按照基本配方,固定其他参数不变,单独改变滴加时间,研究其对所得树脂数均分子量和醇溶性的影响,结果如表5所示。

表5 单体滴加时间对树脂醇溶性和数均分子量的影响Table 5 Effect of monomer dripping time on alcohol solubility and number-average molecular weight of resin

一般而言,随着单体滴加时间的延长,树脂的分子量降低。这是由于单体滴加时间太短,滴加到反应釜中的单体和引发剂不能完全反应而逐渐积累,到一定程度后发生凝胶效应,从而产生“爆聚”反应,导致树脂分子量迅速增大。更严重的是,此时引发剂会发生“笼闭效应”[5]。这是由于引发剂被前期滴加的过多的单体分子和溶剂分子所包裹,从而无法扩散,使得树脂的分子量分布很宽。单体滴加时间变长,反应釜出现“饥饿”状态[6]时,聚合反应接近恒速聚合,得到的树脂分子量较低、分布较窄。但滴加时间过长时,树脂的分子量会增大,主要是由于已经终止反应的大分子聚合物被重新引发,继续与其他单体或相互之间发生链的增长反应,从而造成树脂的分子量增大、分布变宽。表5显示,滴加时间在1 ~ 2 h内变动时,所得到的树脂的醇溶性相当,分子量变化也有限。说明单体滴加时间对本体系的影响较小。综合考虑工艺操作的简便性,确定单体滴加时间为60 ~ 90 min。

3. 2 单体转化率的影响因素分析

3. 2. 1 引发剂浓度对单体转化率的影响

从自由基聚合机理可知,引发剂的用量会影响树脂的分子量。为了确定引发剂用量对树脂醇溶稳定性的影响,设计了对比试验。按照基本配方,以甲基丙烯酸作为功能极性单体(w = 2.4%),固定滴加时间(60 ~90 min)、反应温度(78.2 °C)、搅拌强度(140 ~ 170 r/min)和保温时间(2 h)等不变,单独改变溶剂中引发剂AIBN的用量,所得结果如表6所示。

表6 溶剂中引发剂AIBN的用量对单体转化率和树脂性能的影响Table 6 Effect of dosage of initiator AIBN in solvent on monomer conversion rate and resin performance

从表 6可以看出,树脂数均分子量随着引发剂AIBN用量的增加而减小。这是因为随着引发剂浓度的增加,引发剂分离出的活性自由基增多,在单体浓度一定的情况下,分子链的数量增多,链长变短,因此,分子量变小。同时可以看出,引发剂浓度对单体转化率有一定的影响。由于聚合速率随引发剂用量的提高而加快,故单体转化率随着引发剂用量的增加而增大。因为引发剂的浓度增加,自由基的生成速率增大,活性中心和增长链数增多,因此单体转化率提高。虽然较大的分子量使涂膜性能好,但树脂分子量的降低对溶液稳定性有帮助。因此,为了获得较好的醇溶性,同时获得较高的单体转化率,可适当提高引发剂的用量。综合考虑,确定溶剂中引发剂用量为1.7 g。

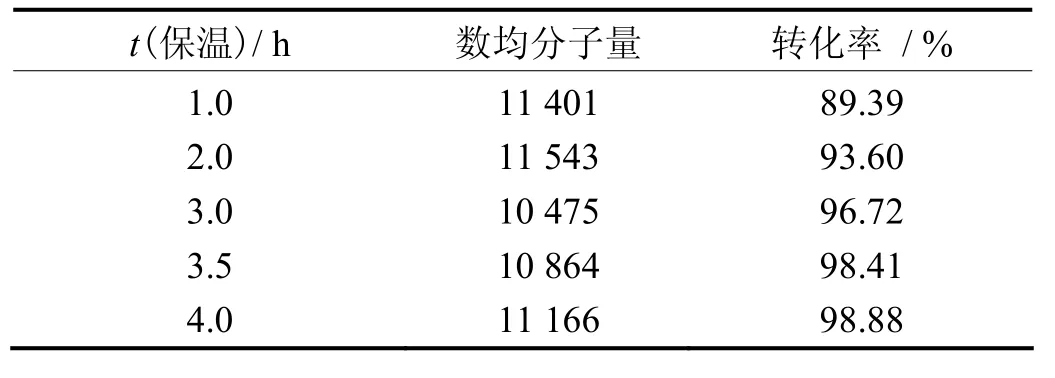

3. 2. 2 保温时间对单体转化率的影响

根据自由基聚合机理,单体滴加完毕后需要保温一段时间。按照基本配方,固定其他参数不变,对保温时间的长短做对比试验,得到的结果如表 7所示。可以看出,分子量随保温时间的延长并无明显变化,变化区间在11 000 ~ 10 000之间;转化率则随着反应的进行而逐渐增高。从表中可以看出,单体转化率在2 h就超过90%,在3 h即超过95%,之后随着保温时间的延长,转化率提升幅度有限。由于保温时间的长短对树脂涂膜性能影响很小,从简便性和经济角度考虑,确定保温时间为3 h。

表7 保温时间对树脂数均分子量和单体转化率的影响Table 7 Effect of temperature-maintaining time on numberaverage molecular weight and monomer conversion rate

3. 3 硅烷偶联剂的加入对树脂性能的影响

硅烷偶联剂作为重要的功能性单体,对丙烯酸树脂的耐水性提高有显著作用。同时,添加硅烷偶联剂有利于降低树脂的黏度。为此,在其他条件不变(即MAA3.5%,引发剂1.32%,滴加时间60 ~ 90 min,反应温度78.2 °C、保温时间2 h和搅拌速率140 ~170 r/min)的情况下,分别考察KH570的用量对单体转化率、树脂醇溶性和耐水性的影响,结果见表8。

表8 硅烷偶联剂KH570用量对树脂涂膜性能的影响Table 8 Effect of dosage of silane coupler KH570 on performances of resin coating

由表8看出,随着KH570用量的增加,单体转化率的变化幅度很小,均在94% ~ 96%之间,说明偶联剂的加入对转化率的影响不大。同时,硅烷偶联剂的加入对附着力和硬度也无影响。但其用量对醇溶性的影响比较复杂:不添加偶联剂的试样与乙醇无限互溶;随着硅烷偶联剂用量的增加,醇溶性会先降低后升高,在用量达到1.3 g以上时,与乙醇的互溶比大于10,即无限互溶。不难看出,树脂涂膜的耐水性随着KH570用量的增加而明显提高。因此,从耐水性的角度考虑,KH570的用量越大越好。因此,综合考虑,KH570用量取1.3 ~ 1.6 g为宜,此时耐水性超过3 d,醇溶性大于10,涂膜性能比较理想。

3. 4 红外光谱分析

按甲基丙烯酸甲酯35 g、甲基丙烯酸丁酯15 g、丙烯酸乙酯3 g、α–甲基丙烯酸6 g、引发剂偶氮二异丁腈(AIBN)在单体中和溶剂中的用量分别为0.5 g和1.7 g、无水乙醇110 g、硅烷偶联剂(KH570)1.3 ~ 1.6 g、搅拌强度140 ~ 170 r/min、反应温度78.2 °C、单体滴加时间60 ~ 90 min和保温时间2 h制备的醇溶性丙烯酸树脂的红外光谱见图1。

图1 醇溶性丙烯酸树脂的傅里叶变换红外光谱Figure 1 FT-IR spectrum of the alcohol-soluble acrylate resin

由图1可以看出,在3 624 ~ 3 271 cm-1处弱的吸收峰为羟基峰,2 952 cm-1为甲基的伸缩振动吸收峰,1 732 cm-1为羰基的特征峰,1 446 cm-1和1 387 cm-1为─CH2和─CH3的弯曲振动吸收峰,1 027 cm-1为Si─O─C的吸收峰,845 cm-1为Si─O─Si的吸收峰,1 630 cm-1处的双键伸缩振动吸收峰及990 cm-1处的双键面外弯曲振动吸收峰消失,说明双键已经打开,产物为MMA/BM/EA/MAA/KH570组成的共聚物。

4 结论

以乙醇为溶剂合成了醇溶性丙烯酸树脂,对影响树脂醇溶性和单体转化率的因素进行了分析,获得了较优的工艺条件:甲基丙烯酸甲酯35 g、甲基丙烯酸丁酯15 g、丙烯酸乙酯3 g、α–甲基丙烯酸6 g、引发剂偶氮二异丁腈(AIBN)在单体中和溶剂中的用量分别为0.5 g和1.7 g、无水乙醇110 g、硅烷偶联剂(KH570) 1.3 ~ 1.6 g、搅拌强度140 ~ 170 r/min、温度78.2 °C、单体滴加时间60 ~ 90 min和保温时间3 h。由此工艺得到的树脂醇溶性大于10,单体转化率达到98%以上。以该树脂制备的玻璃涂料,涂膜泡水3 d不发白,硬度2H,附着力0 ~ 1级。

[1] SATO H. Water or alcohol soluble printing ink composition: US, 4177076 [P]. 1979–04–12.

[2] 邹文俊, 钟文军. 一种醇溶性树脂及其制备方法: CN, 1737021 [P]. 2006–02–22.

[3] 张娓. 醇溶性聚丙烯酸酯的结构设计与性能研究[D]. 北京: 北京化工大学, 2005.

[4] 丁惠萍, 韩丹. 水性丙烯酸树脂的研制[J]. 河北化工, 2008, 31 (2): 19-20.

[5] NORTH A M. The Collision Theory of Chemical Reaction in Liquids [M]. London: Methuen & Co. Ltd., 1964: 69-72.

[6] 曹贵平, 朱中南. “饥饿”反应器中自由基聚合动力学(I)──关于长链假定适用性的讨论[J]. 化工学报, 1996, 47 (1): 29-34.

Synthesis of alcohol-soluble acrylate resin for glass coating //

WU Bing, PI Pi-hui, WEN Xiu-fang, CAI Zhi-qi, ZHENG Da-feng, CHENG Jiang*, YANG Zhuo-ru

An alcohol-soluble acrylate resin applied to glass coatings was prepared with ethanol as solvent. The effects of process parameters, such as hydroxyl-containing and carboxyl-containing functional monomers, monomer dropping time, reaction temperature and stirring rate on the alcohol solubility of resin were discussed. The factors affecting the monomer conversion rate were analyzed, and the effect of dosage of silane coupler KH570 on the monomer conversion rate, alcohol solubility of resin and coating performance were studied. The optimal process conditions were obtained as follows: methyl methacrylate (MMA) 35 g, butyl methacrylate (BM) 15 g, ethyl acrylate (EA) 3 g, methacrylic acid (MAA) 6 g, 2,2′-azobis-(2-methylpropionitrile) as initiator 0.5 g in monomer and 1.7 g in solvent, absolute ethanol 110 g, silane coupler KH570 1.3-1.6 g, stirring rate140-170 r/min, reaction temperature 78.2 °C, monomer dropping time 60-90 min and temperature-maintaining time 3 h. One volume of the resin obtained can be solved in more than ten volumes of ethanol. The monomer conversion rate is up to 98%. The glass coating prepared from the resin feature a pencil hardness of 2H, adhesion of 0-1 grade, and no whitening after immersion in water for 3 d.

glass coating; acrylate resin; alcohol solubility; silane coupler; monomer conversion rate

School of Chemistry and Chemical Engineering, South China University of Technology, Guangzhou 510640, China

TQ633

A

1004 – 227X (2011) 09 – 0055 – 05

2011–04–06

2011–04–20

吴兵(1987–),男, 湖北随州人,在读硕士研究生, 主要从事功能涂料研究。

程江,教授,博导,(E-mail) cejcheng@scut.edu.cn。

[ 编辑:韦凤仙 ]