快速熟化型AKD的制备及其应用性能研究

2011-11-21李香梅麦炬辉陈金山陈克复

王 进 李香梅 麦炬辉 刘 超 陈金山 陈克复

(1.天津科技大学天津市制浆造纸重点实验室,天津,300457;2.济宁职业技术学院,山东济宁,272037;3.泰格林纸集团技术中心,湖南岳阳,414002;4.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

快速熟化型AKD的制备及其应用性能研究

王 进1,3李香梅2麦炬辉1刘 超1陈金山3陈克复4

(1.天津科技大学天津市制浆造纸重点实验室,天津,300457;2.济宁职业技术学院,山东济宁,272037;3.泰格林纸集团技术中心,湖南岳阳,414002;4.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

分析对比了不同熟化剂的性能和应用效果,探讨了快速熟化型AKD的乳化工艺,检测了所得产品的固含量、黏度和粒径等指标,综合评价了采用熟化剂所制备的AKD乳液的施胶效果。结果表明,适宜的乳化工艺为阳离子淀粉乳化剂与AKD蜡片的质量比为1∶1,熟化剂用量15%,熟化剂有利于提高AKD的熟化效率,纸张的下机施胶度可达到85%左右。

快速熟化;AKD制备;施胶

在反应型中性施胶剂中,AKD的应用最为广泛,可用于双胶纸、静电复印纸、铜版纸、LWC纸和包装纸等纸种的施胶[1-2]。传统AKD与纤维上的羟基反应速度比较慢,纸卷下机需要经过一段时间熟化方可达到最终施胶度,即施胶存在滞后性。施胶滞后性[3-4]是AKD最明显的不足,普通AKD乳液施胶的纸张下机施胶熟化率一般在40%~50%。AKD熟化率提高使之能适用于机内涂布的纸种,如低定量涂布纸和涂布纸板等[5-6];快速熟化型AKD可以提高纸张的下机施胶度,降低纸张的吸湿率,从而提高纸张的尺寸稳定性等,保证纸张的质量不受气候环境的影响,满足高档文化纸的施胶需要;可以在某些领域替代ASA,扩大其应用领域。ASA在纸张施胶中的下机熟化率达95%,若AKD能够接近这个水平,凭着非常成熟的应用技术,可以在某些纸种施胶中优于ASA,这将继续拓展其市场占有率和提高经济效益。

本课题主要对不同AKD熟化剂进行分析评价,探讨熟化剂和乳化剂配合应用的AKD乳化工艺的影响因素和作用规律,以期提高AKD的熟化性能及应用效果。

1 实验

1.1 实验原料与仪器

AKD蜡片、化学木浆、化学苇浆和P-RC APMP,取自岳阳纸业股份有限公司。

1#熟化剂、2#熟化剂、不同电荷密度及不同相对分子质量的熟化剂,均为实验室自制聚二甲基二烯丙基氯化铵 (PDADMAC),固含量40%。

90PLUS激光粒度分析仪,美国BROOKHAVEN INSTRUMENTS;高剪切乳化机,上海贝而特机电公司。

1.2 实验方法

1.2.1 AKD的乳化

将熔融的AKD、熟化剂和阳离子淀粉乳化剂快速倒入65℃水浴锅中的乳化容器里,在100 r/min下搅拌5 min,然后用高速乳化机乳化一定时间,还要加入少量稳定剂。在乳化过程中,熟化剂的添加及用量可以调整,乳化完成以后,将AKD快速冷却至室温,用200目筛过滤,测其温度、黏度、pH值以及固含量,最后将其转移至样品瓶中备用。

1.2.2 AKD乳液粒径的检测

用胶头滴管吸取出1~2滴AKD乳液滴到比色皿中,加蒸馏水至比色皿的上部刻度线,然后放进90 PLUS激光粒度分析仪,测量其粒度以及粒度分布,共检测3组,算出平均粒径。

1.2.3 手抄片的制备及分析检测

按照25%化学木浆、30%化学苇浆、45%P-RC APMP和PCC用量30%(相对绝干浆质量)来配制0.8%浓度的浆料,每次量取200 mL,加入AKD和0.03%聚丙烯酰胺 (PAM)低速混合30 s,然后高速混合10 s,加入0.3%的膨润土再慢速搅拌30 s,在抄片器上抄片并烘干,在恒温恒湿室处理4 h以备物理性能检测。

手抄片的物理性能均按相应国家标准进行检测;施胶度采用Cobb值测定法按GB/T 1540—2002进行测定。

2 结果与讨论

2.1 不同熟化剂所制备AKD乳液的性能

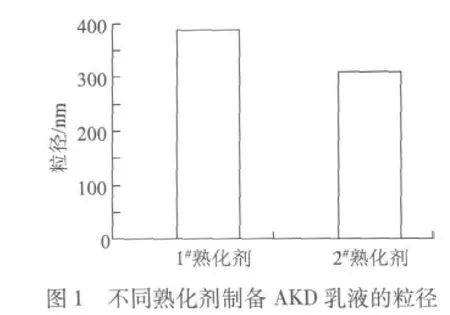

1#熟化剂制备的AKD乳液粒径比2#熟化剂制备的AKD乳液的粒径略大些 (见图1)。一般来说,在一定粒径范围内,粒径比较小的AKD乳液具有更大的比表面积,可铺展于更多的纤维和填料表面,施胶效果好。但AKD乳液的粒径也不能过小,否则AKD在纸料中的留着率会降低,使AKD乳液的总消耗量增加。此外,AKD水解产物对抄纸环境有不利影响,水解产物还可能影响纸机生产。1#熟化剂的相对分子质量略大于2#熟化剂的,1#熟化剂具有更高的旋转黏度,这可能是其乳化的AKD乳液粒径略大些的原因。由图2可知,1#熟化剂制备AKD乳液的黏度比2#熟化剂制备AKD乳液的黏度略高,这也与1#熟化剂旋转黏度比2#熟化剂的高有关。一般来说,AKD乳液黏度越低,其稳定性越好,保存期就越长。

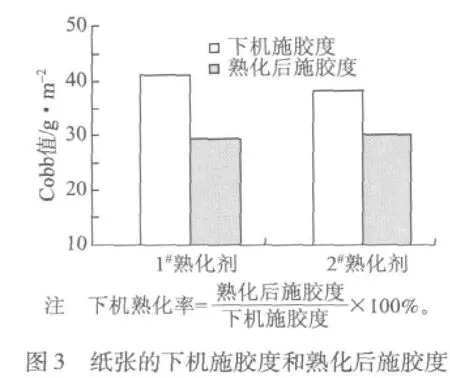

从图3可以看出,两种熟化剂制备的AKD乳液都体现出很好的下机熟化效果,纸张的下机Cobb值分别为39.7 g/m2和35.7 g/m2,下机熟化率分别达到76.8%、79.0%。1#熟化剂和2#熟化剂所制备AKD乳液施胶的纸张熟化施胶度都很好,Cobb值均低于30 g/m2,熟化后的施胶效果非常接近。相比较而言,2#熟化剂的下机施胶度优于1#熟化剂的。综合图1~图3,2#熟化剂制备的AKD乳液的粒径略小、黏度略低,对于AKD乳液稳定性有益,用其施胶后下机熟化率要好一些。

2.2 熟化剂添加方式对AKD乳液施胶性能的影响

图4为熟化剂添加方式对AKD乳液施胶性能的影响。由图4可知,熟化剂的添加方式对AKD乳液的施胶效果有较大影响,A添加方式乳化的AKD乳液的施胶效果比B添加方式的要差很多,其施胶纸张Cobb值高出约15 g/m2。熟化剂在高剪切时加入对AKD乳液的施胶效果好,其原因可能是熟化剂和乳化剂能够在AKD颗粒外层形成更完整、厚度更均匀的包裹层,体现出更好的下机熟化性能。

2.3 阳离子淀粉用量对AKD乳液施胶效果的影响

图5为阳离淀粉用量对AKD乳液施胶效果的影响。阳离子淀粉是AKD最常用的乳化剂,其性价比较好。在乳化过程中,如阳离子淀粉用量过低,不能有效地把AKD粒子包裹起来,乳化剂包裹层可能有比较薄弱的区域,这使得AKD粒子间容易产生絮聚,粒径会逐渐增加而不易稳定存在。这种情况下的AKD乳液颗粒比较大且不均匀,不利于AKD颗粒在一定温度下熔融而均匀分布在纤维表面从而起到抗水作用。此外,这种AKD乳液在贮存过程中很容易水解,形成无效的酮酸,造成施胶失效。阳离子淀粉乳化剂的用量也不能过大,否则会使得包裹AKD的乳化剂较多,AKD粒子的包裹层会比较厚,AKD乳液的粒径会比较大,在纸张干燥时需要更大能量才能使AKD颗粒的外层阳离子淀粉层破乳,这会延长AKD与纤维的反应时间,对施胶效果有不利影响。这与图5中纸张Cobb值先降低后升高的规律相吻合,最佳的阳离子淀粉乳化剂用量为AKD蜡片用量的1.0倍。

2.4 熟化剂用量对AKD乳液施胶效果的影响

实验所用熟化剂是高电荷密度低相对分子质量的PDADMAC,其阳电荷密度比阳离子淀粉高得多,可以大幅度提高AKD乳液的阳电性,使得AKD和纤维等纸料组分的作用增强,也有利于AKD和负电性细小组分的结合,同时AKD细小颗粒的留着率增加,从而能够改善纸张的下机施胶度。此外,熟化剂的添加也有助于降低AKD的水解,提高其应用性能。

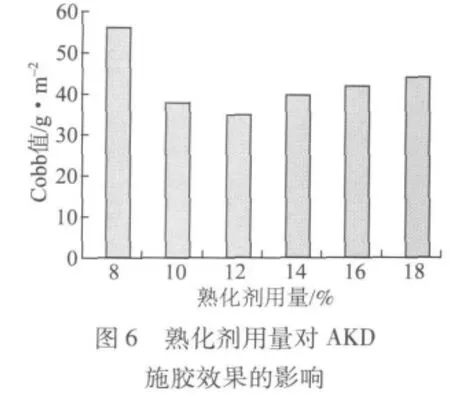

从图6所示熟化剂用量对AKD施胶效果的影响可以看出,随着熟化剂用量的增加,纸张Cobb值逐渐下降,当熟化剂用量为AKD蜡片的12%时,Cobb值达到最低,即可获得最好的下机施胶度。当熟化剂用量继续增加,纸张Cobb值反而增大,对纸张下机施胶度有一定不利影响。

2.5 熟化剂相对分子质量对AKD施胶效果的影响

一般来说,熟化剂有两个主要作用:一是促进AKD与纤维的反应,缩短反应时间,提高纸张的下机施胶度;二是可提高AKD留着率,提高其利用率。熟化剂特性黏度和其相对分子质量是相对应的,即特性黏度越高则其相对分子质量越高。从图7所示熟化剂特性黏度对AKD施胶效果的影响可以看出,随着熟化剂特性黏度的增加,AKD乳液的施胶效果是增加的,当特性黏度高于78.5 mg/L时,AKD乳液施胶效果略有降低,原因可能是熟化剂相对分子质量的适当增加会改善AKD的留着,有利于其更完全地覆盖纸张的表面,提高纸张的抗水性,改善AKD的施胶效果。但相对分子质量过大时可能容易使AKD和纸料组分形成絮聚,对其施胶效果带来不利影响。

2.6 不同电荷密度的熟化剂对AKD乳液施胶效果的影响

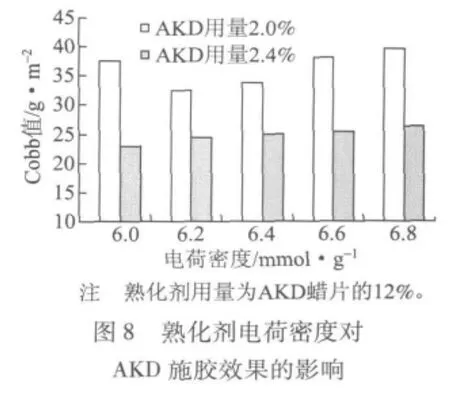

从图8所示熟化剂电荷密度对AKD施胶效果的影响可以看出,在一定电荷密度范围内,电荷密度越高,越有利于AKD阳电性的增加,AKD稳定性会提高,其施胶性能得到改善。此外,较高电荷密度的熟化剂会有利于AKD颗粒吸附在带负电荷的纤维上,减少AKD随白水的流失,能提高AKD的有效利用率,改善AKD乳液的施胶效果。但是当熟化剂的电荷密度超过6.4 mmol/L时,对AKD施胶效果有不利影响,其原因可能是更高的电荷密度会使AKD颗粒间的排斥力增加,也可能是AKD和纸料组分形成了不利的聚集。

2.7 AKD用量对纸张下机施胶度的影响

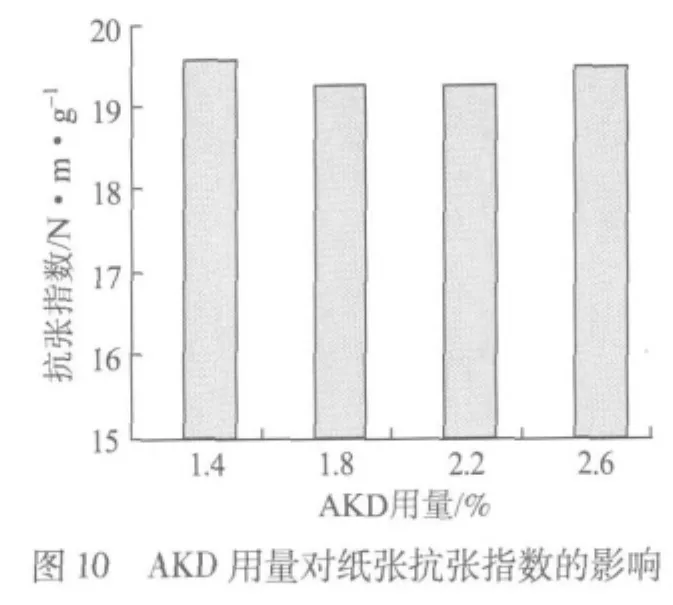

随着AKD用量的逐渐增大,纸张刚下机的Cobb值逐步下降,即施胶度逐渐提高 (见图9),主要原因是纸张表面越来越多地被AKD颗粒覆盖,纸张Cobb值越来越低 (即抗水性提高)。当AKD用量从1.4%逐步增大到2.6%时,熟化效率逐渐提高,最大可达85.0%左右。综合考虑,AKD比较合适的用量是2.2%(22 kg/t纸)。

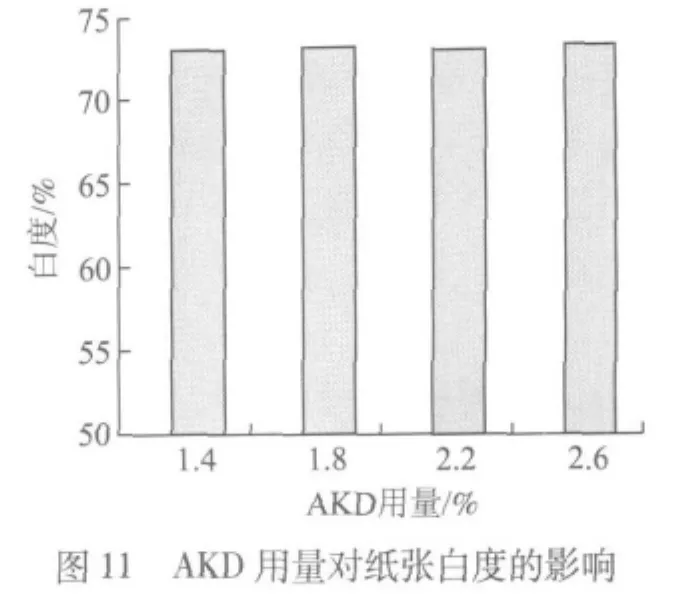

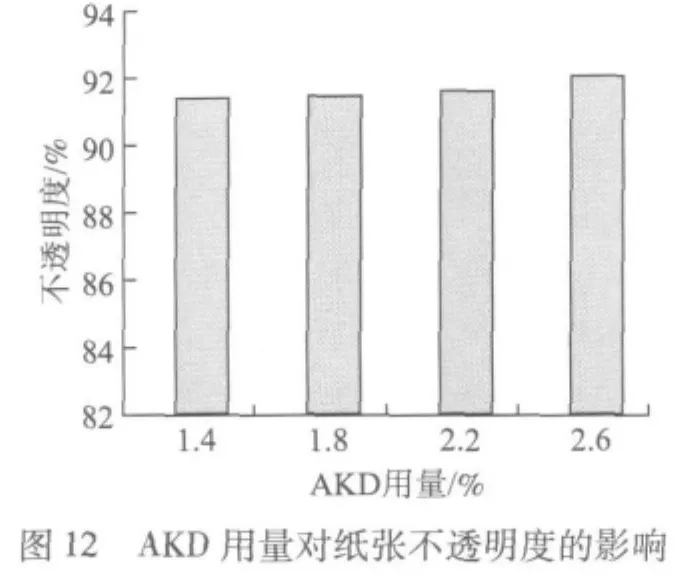

2.8 AKD用量对纸张物理性能的影响

AKD用量对纸张物理性能的影响见图10~图13。从图10~图13中可以看出,随着AKD用量的增加,纸张的抗张指数和耐破指数变化不大,纸张的白度基本没有变化,纸张的不透明度略有改善。这可能是由于AKD自身白度比较高,对成纸白度没有不利影响,但其与纤维表面羟基所发生的反应对纤维间的氢键结合有一定影响。

3 结论

3.1 1#熟化剂和2#熟化剂均能明显改善AKD的施胶效果,改善纸张的下机施胶度,2#熟化剂的应用效果要好于1#熟化剂。

3.2 熟化剂的添加方式对AKD的下机熟化率有很大影响,乳化时加入比较合适。阳离子淀粉乳化剂的最佳用量为AKD蜡片的1.0倍。熟化剂用量为AKD乳液的12%时,纸张获得最佳的下机熟化度。

3.3 在一定相对分子质量范围内,熟化剂相对分子质量和电荷密度增加有助于提高所制备的AKD乳液施胶的下机熟化度,使纸张能够获得更好的施胶效果。熟化剂的特性黏度为71.5 mg/L和电荷密度为6.2 mmol/g时,能达到最佳的施胶效果。

3.4 AKD用量的增加能够提高纸张的下机熟化效率,对纸张的物理性能指标影响不大,综合考虑应用效果和成本,AKD用量2.2%比较适宜。

3.5 快速熟化型AKD比普通AKD的生产成本约增加100~300元/t,因此,为了有利于表面施胶操作、提高表面施胶效果和改善成纸性能,需要结合纸种和综合效益来加以选用。

[1]陈蕴智,龙 柱,谢来苏.影响松香胶中性施胶效果的因素[J].中国造纸,2001,20(2):20.

[2]裴少波,邝仕均.AKD中性施胶[J].中国造纸,2002,21(6):43.

[3]陈夫山,王尚玲.聚乙烯亚胺乳化型AKD乳液的制备及施胶性能的研究[J].中国造纸,2010,29(2):6.

[4]Penny A.patton,On the mechanisms of AKD sizing and sizereversion[C]//Papermakers Conference,Westin Seattle,2004.

[5]金新华,陈夫山,王高升.新型高效AKD乳液的制备及施胶增效作用[J].纸和造纸,2008,27(2):56.

[6]费贵强,沈一丁,王海花,等.高分子基AKD乳液的制备和作用机理[J].中国造纸,2008,27(6):30.

Preparation and Application of Rapid Curing AKD

WANG Jin1,3,*LI Xiang-mei2MAI Ju-hui1LIU Chao1CHEN Jin-shan3CHEN Ke-fu4

(1.Tianjin Key Lab of Pulp and Paper,Tianjin University of Science& Technology,Tianjin,300457;2.Jining Polytechnic,Jining,Shandong Province,272037;3.Technology Center of Tiger Forest& Paper Group Co.,Ltd.,Yueyang,Hu'nan Province,414002;4.State Key Lab of Pulp and Paper Engineering,South China University of Technology,Guangzhou,Guangdong Province,510640)

(*E-mail:wyh_jay@163.com)

Properties and application results of various curing agents were analysed,emulsifying process and physical properties of the rapid curing AKD including solid content,viscosity,particle size,dispersion performance and appearance,etc were studied.The properties and sizing effect of the AKD emulsion were evaluated.Results showed that,the optimal conditions for AKD emulsification was ratio of cationic starch and AKD 1∶1,curing agent dosage 15%and the curing anent was added in emulsification operation.The sizing rate after drying section could reach about 85%,and the polymer of curing agent has significant benefits for improvement of AKD efficiency.

rapid curing;AKD;sizing stability;application properties

TS727+.5

A

0254-508X(2011)12-0011-04

王 进先生,副教授,泰格林纸集团博士后;主要从事造纸化学品、特种纸和涂布技术的研究。

2011-09-02(修改稿)

本课题得到天津科技大学引进人才科研启动基金项目 (2009 0416)资助。

(责任编辑:赵旸宇)