可逆热敏变色织物的印花工艺研究

2011-11-20隋燕玲,王宏志,赵明,王博,李绍权,崔永珠

隋 燕 玲, 王 宏 志, 赵 明, 王 博, 李 绍 权, 崔 永 珠

(1.大连工业大学 纺织轻工学院,辽宁 大连 116034;2.铁岭市科技情报研究所,辽宁 铁岭 112000)

0 引 言

传统纺织品的色泽是静态的,即纺织品经印花或染色后,织物便呈现一种不变的色泽或花型[1]。随着人们对纺织品个性化要求的心理日益增强和对功能性要求的提高,对服装颜色的要求也由实用型转向丰富多彩,而变色纤维材料正好迎合了人们的这种消费心理,需求越来越大,其品种和产量都得到快速发展。随着各种热敏变色技术的迅速发展,微胶囊技术不仅在信息领域广泛应用,而且已应用于纺织染整工业方面[2-3]。示温材料作为一种功能材料,能够通过颜色的变化来控制温度,在生产、生活方面有着广阔的应用前景[4-5]。鉴于此,目前国内外已有各种变色纤维材料,可广泛应用于T 恤衫、游泳衣、儿童服装等服饰领域[6]。

热敏变色现象[7]指某些物质能在特定温度下由于结构的变化而发生可逆性的颜色变化。在可逆变色的过程中,热敏变色染料遇到酸性物质,内酯分子变为酸分子,形成共轭结构,无色化合物变为有色化合物,从而形成颜色的可逆转换[8]。

孙文秀等[9]概述了热致可逆变色涂料及可逆变色涂料微胶囊化的发展应用。胡智荣等[10]对低温可逆变色涂料的配方工艺进行了研究。美国已研究出温控变色纤维,日本、欧洲某些国家将其广泛应用在纺织品的生产加工中,生产出趣味性比较高的产品。但热致可逆变色涂料在织物印花中的应用研究还较少。针对当前的形势,本文主要探讨了可逆热敏变色印花色浆的配制及印花工艺条件对织物产品性能的影响,同时对最终处理织物的色牢度也进行了测试。为保证变色微胶囊不受破坏,本实验采用低目数的筛网进行印花,以此获得了良好的印花质量和变色灵敏度。

1 实 验

1.1 材料与仪器

材料:白色纯棉布;可逆热敏变色涂料(红色、蓝色,韩国产);增稠剂;黏合剂。

仪器:自动定型烘干机,LD-3642型,鹤山市宏发染整机械制造有限公司;全自动色差计,ADCI-60-C型,北京辰泰克仪器技术有限公司;纺织品摩擦色牢度仪,Y571W,无锡纺织机械厂。

1.2 印花工艺

热敏变色涂料印花主要采用丝网印花,由于涂料为微胶囊,为防止其破裂,故本实验采用80目的低目数丝网。

印花工艺:热敏印花涂料浆的配制→白布→平网印花→焙烘→水洗→烘干。

1.3 性能测试

1.3.1 色差检测

在CIE1976标准要求的条件下,通过分光光度仪测定染色布样的亮度值L*,色度值a*(代表偏红或偏绿值大小,+a*:偏红;-a*:偏绿)、b*(代表偏黄或偏蓝值大小,+b*:偏黄;-b*:偏蓝),以及与未经染色的空白布样作为参比试样,与染色布样间的亮度差值ΔL,彩度差值Δa、Δb和综合总色差ΔE。

1.3.2 色牢度测试

对印花产品进行耐摩擦色牢度的检测,执行GB/T 3920—1997《耐摩擦色牢度》。

1.3.3 灵敏度测试

灵敏度测试是指在设定的测试温度条件下,将印花织物放置3min,然后再将其放在15 ℃的环境中测试其颜色恢复到原色时所需要的时间。印花织物颜色的变化过程为原色→无色→原色。通过测试恢复到原色所需要的时间来表征颜色的变化灵敏度,时间越短说明变色灵敏度越高,变色效果越好。

2 结果与讨论

2.1 印花浆质量分数对印花织物ΔE 的影响

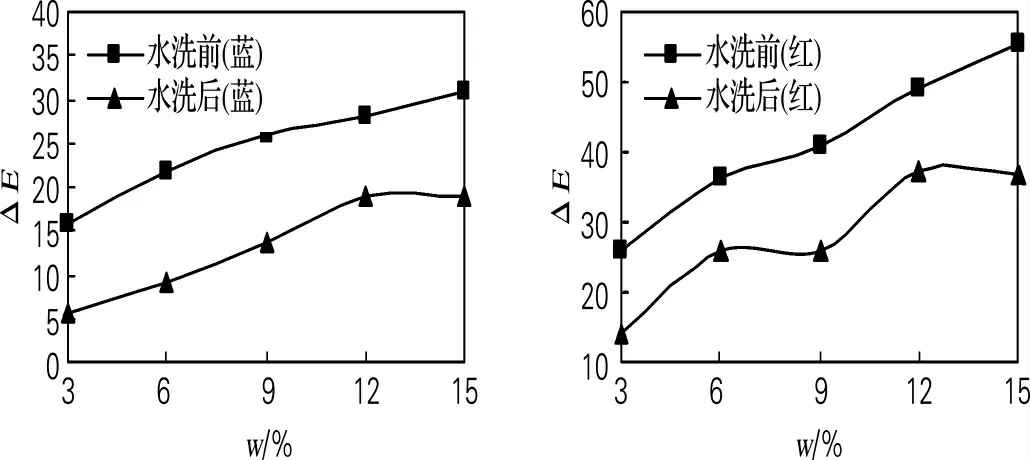

在焙烘温度为120 ℃、焙烘时间为4 min的条件下,采用不同质量分数的印花浆(蓝色、红色)进行平网印花试验,以色差值ΔE 为纵坐标作关系曲线图,结果如图1所示。

图1 印花织物ΔE 与印花浆质量分数之间的关系曲线图Fig.1 Relationship betweenΔEand the concentration of printing paste

由图1可以看出,随着印花浆质量分数的增加,印花织物的ΔE 值逐渐增加,但水洗后织物的ΔE 值达到一定数值后开始有所下降。这是因为,随着印花浆浓度的增加,通过黏合剂与织物结合的变色涂料的量逐渐增加,色素量聚集使得颜色变深。根据其对织物手感和牢度的影响,实验选用的黏合剂和增稠剂的比例事先已确定,加入量以稠度相当且满足印花要求为准[11]。随着变色涂料量的增加,黏合剂与增稠剂的量相对减少,因而水洗后的印花织物呈现出ΔE 值略微下降的趋势。综合考虑,选取印花浆的质量分数为12%。

2.2 焙烘温度对印花织物ΔE 的影响

在印花浆质量分数为12%、焙烘时间为4min的条件下,采用不同的焙烘温度进行平网印花试验(蓝色、红色),以色差值ΔE 为纵坐标作关系曲线图,结果如图2所示。

图2 印花织物ΔE 与焙烘温度之间的关系曲线图Fig.2 Relationship betweenΔEand the baking temperature

由图2可以看出,随着焙烘温度的升高,印花织物的ΔE 值逐渐增加,但水洗前织物的ΔE 值变化并不明显,而水洗后织物的ΔE 值较水洗前低,且增加到一定数值后开始下降。这是因为,只有在温度达到足够高时,黏合剂中的活性基团才能与织物发生反应,黏合剂与织物的结合牢度决定变色涂料在水洗过程中是否容易脱落。随着焙烘温度的提高,变色涂料在织物上的结合更加牢固,但当温度到达一定值后,印花织物上的变色涂料晶格受到破坏,从而影响黏合剂的结合力,造成水洗后的颜色变浅。综合考虑,选取焙烘温度为120℃。

2.3 焙烘时间对印花织物ΔE 的影响

在印花浆质量分数为12%、焙烘温度为120 ℃的条件下,采用不同的焙烘时间进行平网印花试验(蓝色、红色),以色差值ΔE 为纵坐标作关系曲线图,结果如图3所示。

图3 印花织物ΔE 与焙烘时间之间的关系曲线图Fig.3 Relationship betweenΔEand the baking time

由图3可以看出,随着焙烘时间的延长,水洗前后印花织物的ΔE 值逐渐增加,超过4 min之后牢度开始下降,织物水洗前后ΔE 值的升降幅度几乎一致。这是因为,随着焙烘时间的延长,牢度逐渐提高,黏合剂已经与布交联完成。由于黏合剂是在一定温度下通过活性基团与布的反应实现交联反应的[12],如果焙烘时间较短,交联反应不能完成而导致牢度下降。只有焙烘足够时间,黏合剂才能达到最好的性能。但并不是时间越长越好,因为交联反应完成后,再增加焙烘时间已不起作用,且容易造成布的变黄,变色涂料分解,影响色泽鲜艳度,并造成能源的浪费。因此,选取焙烘时间为4min。

2.4 印花织物摩擦色牢度的检测结果

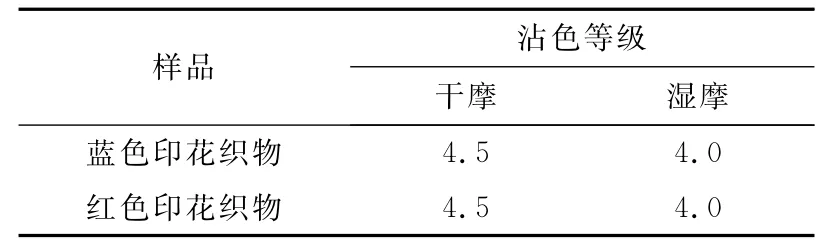

对印花织物进行耐摩擦色牢度检测,实验条件分别为重锤质量20g,摩擦次数10次,红、蓝色印花织物的摩擦色牢度检测结果如表1所示。采用两种印花浆进行印花所得的印花织物,其干摩擦牢度均为4.5级,湿摩擦牢度均为4级。

表1 印花织物摩擦色牢度检测结果Tab.1 Rubbing fastness of the printing fabric

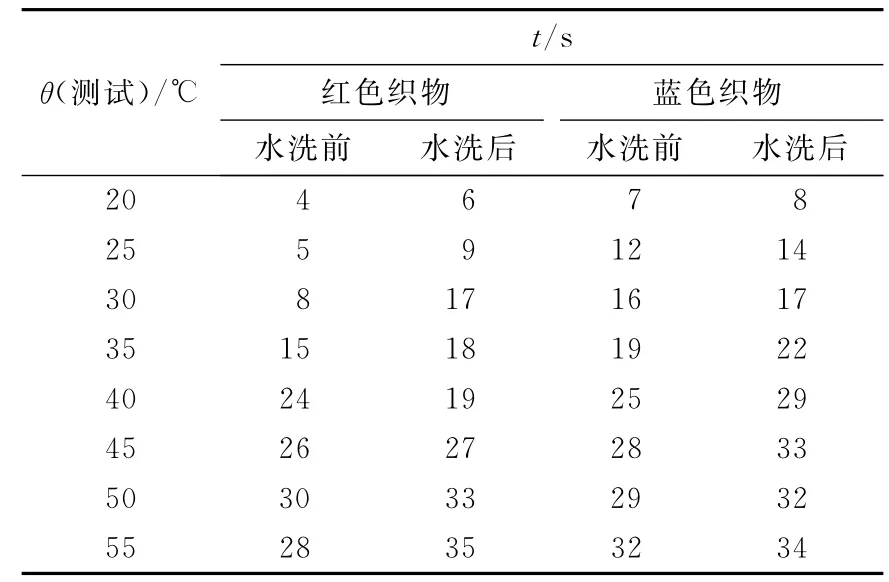

2.5 灵敏度测试

红色和蓝色印花织物水洗前、后变色灵敏度测试检测结果如表2所示。由表2可以看出,印花织物可在20~55 ℃的条件下能够实现明显的可逆变色,颜色恢复时间为4~34s。将印花织物在上述温度范围内放置一段时间,再将其织物放在15℃的环境中,可恢复到原来的颜色。随着测试温度的不同,颜色的恢复时间也不同。此变色恢复过程在短时间内即可完成,且变色效果极为明显。随着外界环境的温度变化,印花织物的花纹颜色也不断地变化,出现若隐若现的色彩效果。

表2 灵敏度测试检测结果Tab.2 The color sensitivity of the printing fabric

3 结 论

可逆热敏变色涂料印花的最佳工艺为:印花浆质量分数为12%,焙烘温度为120 ℃,焙烘时间为4min。可逆热敏变色涂料印花织物经水洗后,其色差值只有小幅降低,水洗牢度可达到4级,能够满足各项服用性能。可逆热敏变色涂料印花织物的干摩擦牢度和湿摩擦牢度均达到4级,且具有良好的手感,能在印花织物的生产中广泛应用。印花织物在20~55 ℃的条件下能达到明显的可逆变色,实现原色→无色→原色的变化过程,且颜色恢复时间在4~34s内,变色效果极为明显。

[1]黄慧华,刘及时.几种变色染料的变色机理以及在纺织品上的应用[J].化纤与纺织技术,2006(1):24-28.

[2]江晓利,李晓苇,常聪慧.光敏热响应性微胶囊的光敏特性研究[J].信息记录材料,2006,7(4):20.

[3]唐紫蓉,张燮.可逆有机热变色材料[J].华东地质学院学报,2002,25(1):50-54.

[4]曾盛,胡小玲,邓娟利.示温材料的制备及应用研究进展[J].材料导报,2005,19(1):43-46,53.

[5]席喆,管萍,胡小玲.示温材料的制备及示温原理[J].化学工业与工程,2009,26(6):547-552.

[6]李春暖.变色纤维的开发和应用[J].染整技术,2006,28(9):9-11

[7]周秀会.变色织物生产技术[J].产业用纺织品,1999,17(8):1-4.

[8]田禾,苏建华,孟凡顺,等.功能性色素在高新技术中的应用[M].北京:化学工业出版社,2000:55-56.

[9]孙文秀,张琳,葛飞,等.热致可逆变色涂料的发展[J].现代涂料与涂装,2009,12(3):24-27.

[10]胡智荣,陈声宗,钟旭东.低温可逆变色涂料的研究[J].湖南大学学报,2000,27(1):35-39.

[11]赵振河,习智华.变色涂料的印花工艺研究[J].西北纺织工学院学报,1995,9(4):360-362.

[12]杨梅,刘静伟,李素芝,等.可逆热致变色涂料印花研究[J].化纤与纺织技术,2009(3):1-4.