基于DSP/CPLD的双转子无刷直流电动机仿真

2011-11-20孙百军焦振宏丁宇汉

孙百军,焦振宏,丁宇汉

(西北工业大学,陕西西安710072)

0 引 言

双转子无刷直流电动机具有推进效率高、横滚力矩平衡性能好[1]的特点,在鱼雷、舰船等水中兵器对转推进系统中有着广泛的应用前景[2]。有关文献[3-4]对其进行了分析研究,但是目前该领域仍存在转矩脉动、换相误差等问题,还有待深入研究。

数字信号处理器(DSP)具有精度高、运算速度快、集成度高[5]等特点,为控制系统实时运算复杂算法提供了高性能解决方案。复杂可编程逻辑器件(CPLD)根据用户需要而自行构造的数字逻辑电路,可在线编程方便系统调试[6]。

本文在考虑非线性和不确定性因素情况下,采用DSP、CPLD等模块化建立基于CPLD换相的双转子无刷直流电动机DSP数字控制系统模型。它对进一步优化控制策略、电动机参数设计和系统实现与设计均有一定的实用价值。

1 电动机换相控制方案

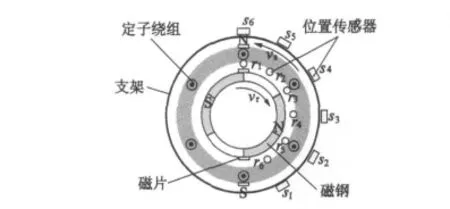

双转子无刷直流电动机利用位置传感器检测到内外转子的相对位置信号,再经过变换处理,得到电力电子开关器件控制信号,使得三相桥的六个开关器件按一定顺序导通和关闭,实现电子换相。电源向电枢绕组供电,形成旋转磁场。永磁体构成内转子与外转子(定子绕组)之间存在磁场的相互作用,由于作用力与反作用力,它们的转向是相反的。整个电动机本体固定在支架上。理想情况下,电动机内外转子转速相同、方向相反,各转过30°电角度时,必须换相,这要求传感器能够分辨出30°电角度,因此内外转子各需6个位置传感器。

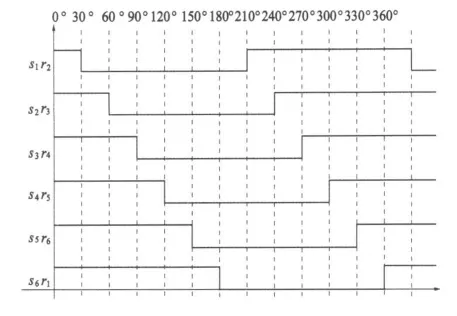

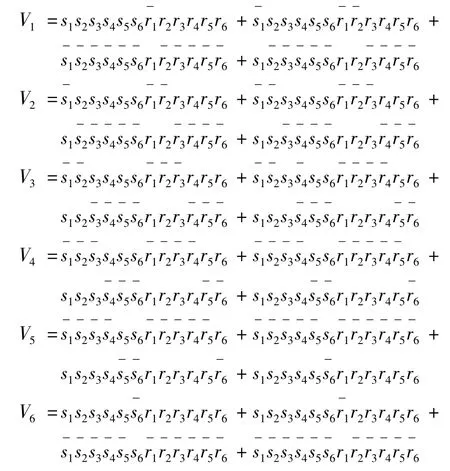

以一对极电动机为例,电动机结构及12个位置传感器安装如图1所示。用1和0分别表示转子的位置信号值(1=高,0=低)和电力电子开关器件vy(y=1,2,3,4,5,6)的开通关断(1=开通,0=关断),sx、rx(x=1,2,3,4,5,6)分别表示外转子、内转子位置传感器,按图示方向旋转,在内外转子转速相同时,可得到12个位置传感器输出信号随电气角度变化时序,如图2所示。由此得到开关器件控制信

图2 位置传感器输出信号时序

号与位置传感器信号逻辑表达式:

由于电动机外转子和内转子各有12种位置信号,因此电机起动时,位置信号一共有144种情况。

2 双转子无刷直流电动机数学模型

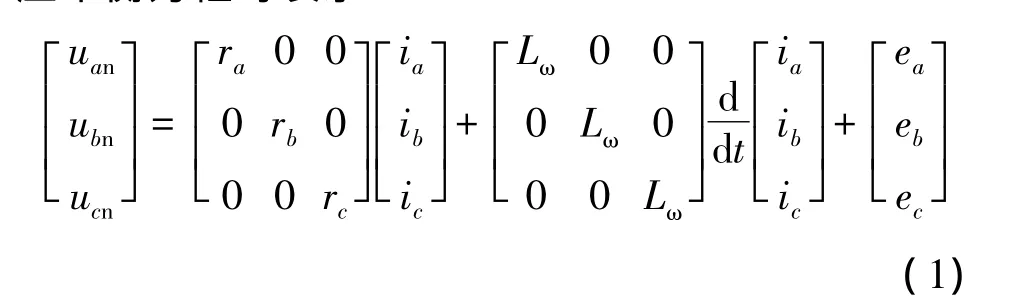

在理想条件下,双转子无刷直流电动机和普通的无刷直流电动机数学模型[7]相似。三相绕组电压平衡方程可表示:

式中:uxn为相绕组的相电压;rx为相绕组的电阻;ix为相绕组的相电流;ex为相绕组的反电动势;Lω为相绕组的电感;x=a、b、c。

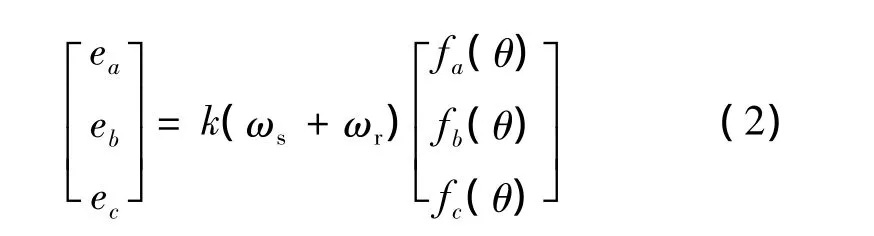

假定气隙中磁场呈矩形波分布,绕组反电势为120°平顶宽度梯形波,大小正比于内外转子转速和ωs+ωr,令fa(θ)、fb(θ)、fc(θ)的幅值是1、依次相差120°梯形波,则绕组反电势表示:

式中:k是反电势与转速比例系数。

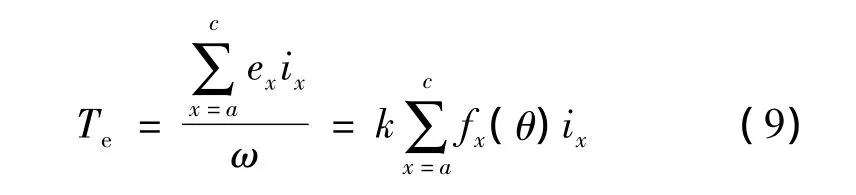

双转子无刷直流电动机电磁转矩:

式中:ω为内外转子转速和,ω=ωs+ωr。由以上可知,电动机电磁转矩正比于电流,控制电流的波动,即可抑制转矩脉动。

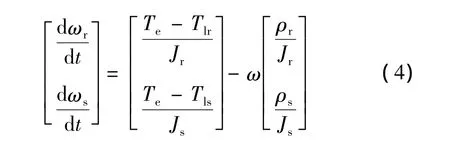

双转子无刷直流电动机的运动方程:

式中:Tlr、Tls为内、外转子负载转矩;Jr、Js为内、外转子转动惯量;ρr、ρs为内、外转子摩擦系数。

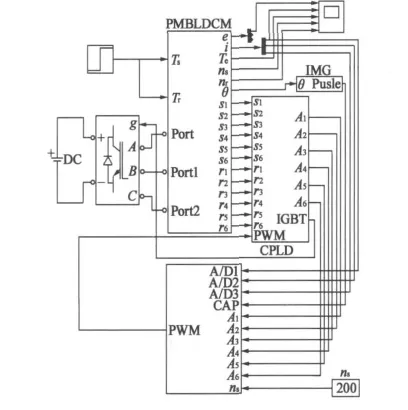

3 控制系统仿真模型

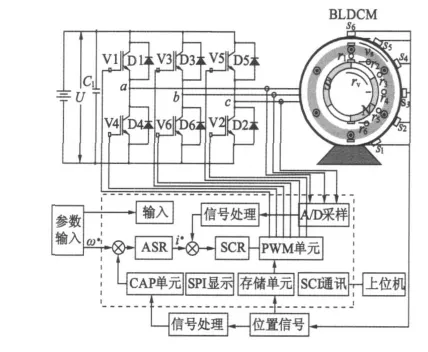

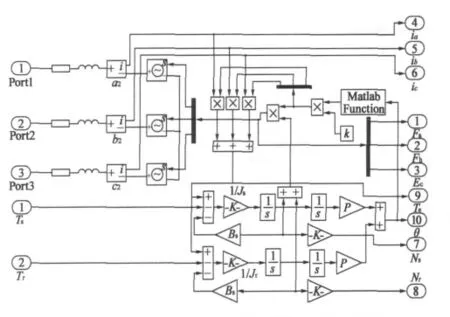

DSP为核心的双转子无刷直流电动机控制系统框图如图3所示。虚线框内的单元代表DSP各功能单元。

图3 电动机调速系统框图

3.1 电动机本体模型

将双转子无刷直流电动机仿真模型分为反电动势模块、机械模块、电气模块三部分。反电势部分采用M文件编程实现,机械部分采用Simulink中数学模块搭建,电气部分使用SimPowerSystems中的图形化模块建立。由此得双转子无刷直流电动机器本体模型,如图4所示。

3.2 DSP仿真建模

本文在Simulink中,建立DSP仿真模型,包括A/D转换单元、PWM单元电路、CAP捕获单元,然后创建子系统进行封装。

图4 电动机本体仿真模型

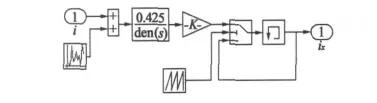

(1)A/D转换单元模块

A/D采样模块检测电动机绕组相电流,然后送入电流调节器,将实际反馈相电流与转速环给定电流比较,形成电流内环。这样有两个优点:加快电动机起制动,缩小过渡时间;稳态时电流环具有跟随作用,有助于减小转矩脉动。实际工作中,DSP的A/D采样单元存在各种干扰,因此在A/D单元模块加入白噪声。同时,采样前加入滤波环节,消除高频干扰。A/D单元模块如图5所示。

图5 A/D单元模块

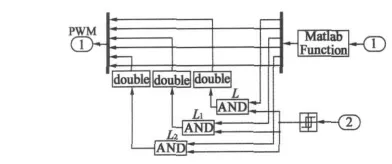

(2)PWM单元模块

转速环给定参考电流与实际相电流比较,经过迟滞比较器形成PWM信号,再和电力电子开关器件换向信号相“与”,实现对导通管的调制,PWM模块如图6所示。迟滞比较器PWM电路优点:没有载波,电源输出电流纹波小。本文采用上侧管PWM调制,下侧管恒通的调制方式。

图6 PWM单元模块

(3)捕获(CAP)单元模块

CAP单元以DSP内部定时器为基准,外部引脚检测到特定变化时,所选定时器的值将被捕获,并锁存在堆栈中[5]。因此利用电动机角度的位置信号变换到矩形波脉冲信号,触发CAP单元捕获定时器时间值,进而得到转速。其公式为转子转过θ电角度所需时间,p为电动机极对数。CAP单元模块如图7所示。

图7 捕获单元模块

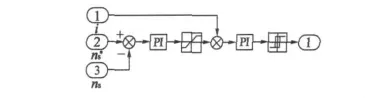

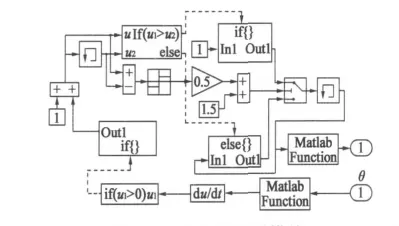

(4)控制器

当电动机调速系统要求具有更高的动态性能时,广泛使用转速、电流双闭环控制结构[9]。本文采用离散的PI数字调节器,实现转速、电流闭环控制,其模型如图8所示。另外,在控制电路中还可采用其他各种控制算法[10],如模糊控制、滑模控制等。

图8 双闭环调节器

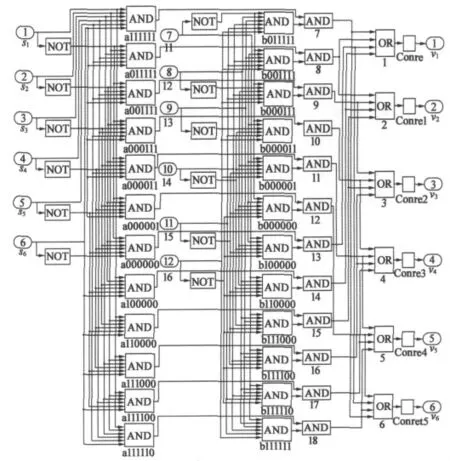

3.3 CPLD逻辑电路模型

12个位置传感器的信号值送入CPLD处理后实现两个功能:通过地址译码,进入存储单元,查找换相列表;确定A/D单元采样通道。DSP模块输出的PWM波形再返回CPLD,和换相信号相“与”,实现电动机转速调节。在Simulink中借助逻辑控制模块搭建了CPLD电路,实现电子换相。CPLD逻辑电路模块如图9所示。

图9 CPLD逻辑电路

3.4 光电编码器

无刷直流电动机通常采用CAP端口检测霍尔传感器的状态变化,经过运算获得速度信息。这种方法在低速时采样周期长,系统误差大。为了提高系统控制精度,采用光电编码器产生频率相对较高的脉冲信号,触发CAP单元捕获时间值,即估计速度。光电编码器模型如图10所示。

图10 光电编码器模块

4 仿真实验与结果

本文采用电动机本体、DSP模块、CPLD逻辑电路、光电编码器构建双转子无刷直流电动机调速系统仿真模型,如图11所示。

图11 电动机调速系统仿真模型

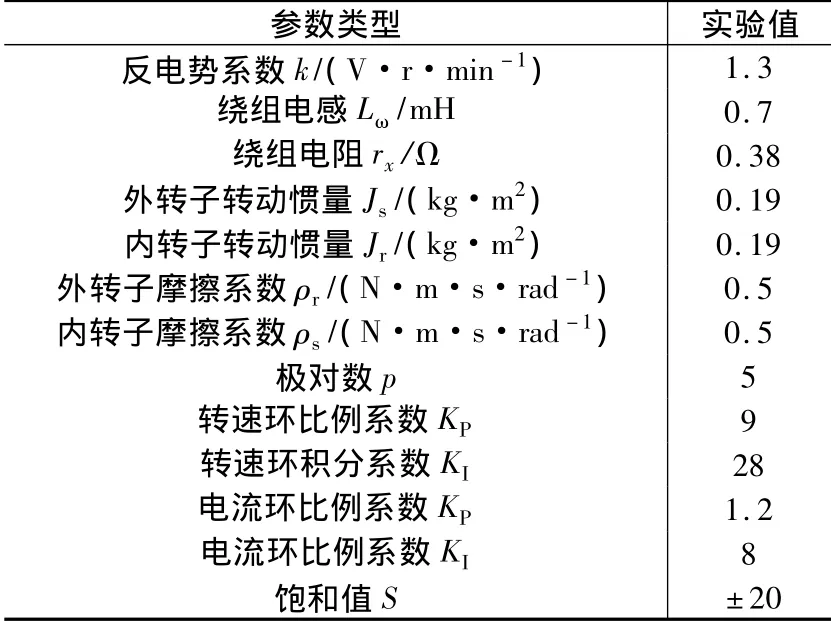

为验证基于DSP/CPLD的调速系统性能,按表1设置电动机参数。仿真设置:变步长仿真(variable-step)、ode23tb(stiff/TR-BDF2)算法,1×10-6最大步长,其他参数默认。

表1 双转子无刷直流电动机仿真参数

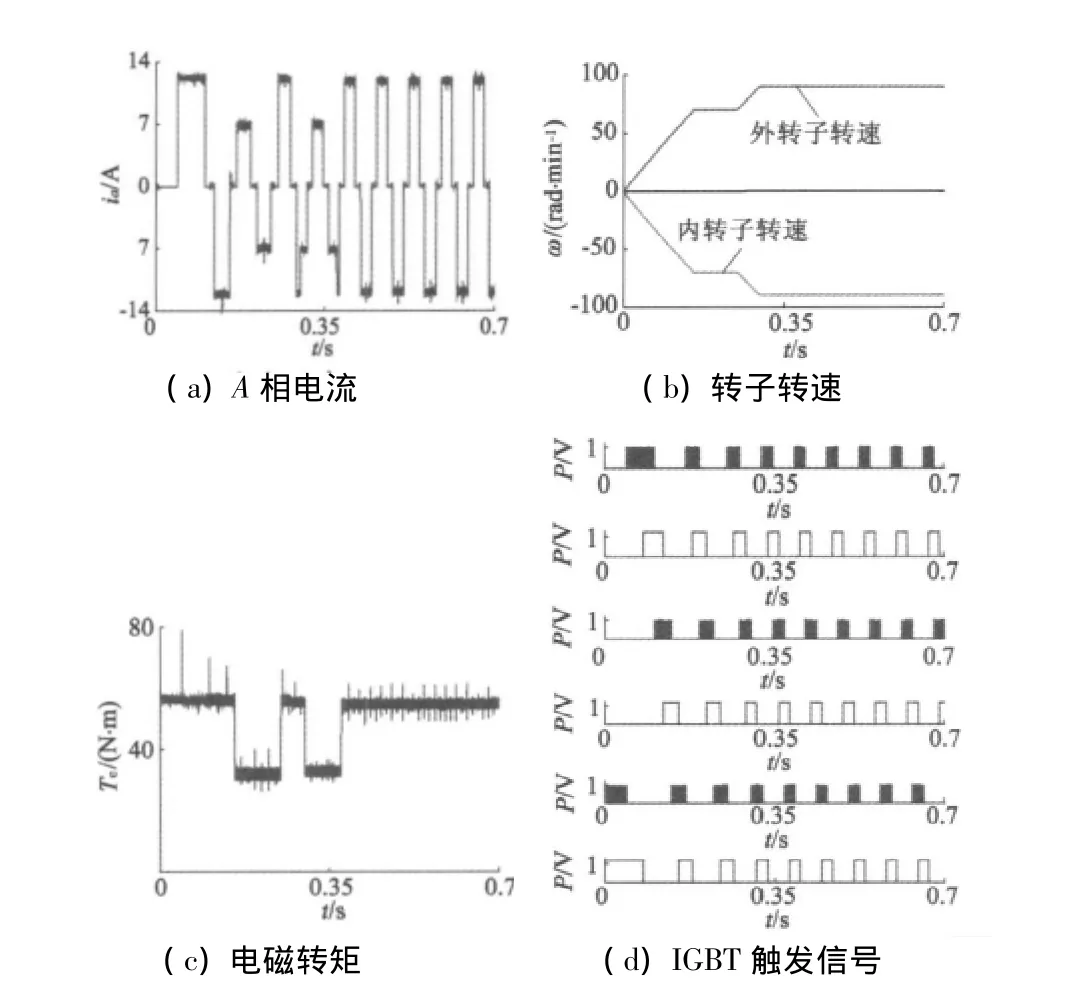

电动机内外转子负载转矩Tlr=Tls=25 N·m,给定转速为ω*s=70 rad/min,进入稳定状态后,在0.25 s时给定转速变为ω*s=90 rad/min,在0.4s时,内外转子负载转矩变为Tlr=Tls=50 N·m,A相电流ia,内外转子转速ωr、ωs,电磁转矩Te和开关器件驱动信号仿真曲线如图12所示。

图12 仿真曲线

5 结 语

本文建立了基于CPLD换相的双转子无刷直流电动机DSP数字控制调速系统仿真模型。仿真结果表明:CPLD模块实现了本文提出的换相方案;考虑了非线性和不确定性的存在,按实际工作原理建立DSP模块;采用模块化的DSP、CPLD设计的调速系统动态响应快、鲁棒性好,对系统实现奠定良好基础。

[1] 聂延生,韩学胜,曾红,等.对转螺旋桨的结构原理及特点分析[J].船电技术,2005(2):50-52.

[2] Mei D.Electrical thrust in opposite direction of aggressive Submarine[J].Marine Electric&Electronic Technology,1995(2):30-35.

[3] Chen P.System Design of a S1 R2 PM Motor[C]//IEEE International Conference on Mechatronics.2005:323-327.

[4] 李宏,徐德民,焦振宏.采用PMBLDCM的AUV对转螺旋桨推进系统建模与仿真[J].系统仿真学报,2007,19(13):3085-3090.

[5] 苏奎峰,吕强,常天庆,等.TMS320X281xDSP原理及C语言开发[M].北京:北京航空航天大学出版社,2009.

[6] 谈振潘,林荣森,王洪波,等.基于CPLD的直流无刷电机驱动电路设计[J].现代电子技术,2008(8):4-8.

[7] 阮毅,陈维钧.运动控制系统[M].北京:清华大学出版社,2006.

[8] Pan B,Jiang Z,Jiang Q.Study of Control System of Brushless DC Motor in Mobile Robot Based on DSP[C]//2010 International Conference on Electrical and Control Engineering.Wuhan,2010:2017-2019.

[9] 张庆荣,刘平,杨春帆.DSP在无刷直流电机控制系统仿真中的应用[J].系统仿真学报,2006,18(2):817-820.