基于永磁同步电动机的工业缝纫机伺服控制系统

2011-11-20贲礼进

曹 莹,贲礼进

(1.南通纺织职业技术学院,江苏南通226007;2.江苏省风光互补发电工程技术研究开发中心,江苏南通226007)

0 引 言

随着服装业的兴起,对缝制设备的需求量也越来越大。在不断追求缝制质量和速度的前提下,具有较高自动化水平的工业缝纫机越来越受到市场的青睐。目前,我国从事工业缝纫机研究和开发的力量薄弱,全自动高速缝纫机的研发和应用时间都很短,在产品档次、质量及使用的稳定性方面与国际先进水平存在一定的差距。因此,结合工程应用实际,开展工业缝纫机伺服控制系统的研发工作,具有重要的工程应用价值[1]。

我们研制的工业缝纫机伺服控制技术,采用速度、位置外环和电流内环,通过实时检测电机相电流,进行磁链轨迹控制,从而实现对电机的闭环控制,电压利用率得到提高,转矩脉动降低,噪声降低,控制性能大大提高。并且解决了电机的迟滞、抖动、齿谐波、超调等问题,针位控制又快又准,系统稳定性高。

1 工业缝纫机伺服控制系统总体设计方案

1.1 工业缝纫机伺服控制系统性能指标

工业缝纫机大部分功能的实现最终都需要依靠伺服电动机控制系统来完成,所以伺服系统的性能好坏是评价控制器性能的关键。其主要性能指标如下[2]:

(1)调速范围宽和速度精度高。要求调速范围200~5 000 r/min,速度控制精度<±5 r/min,这样才能满足低速加工和高速返回的要求。

(2)定位要精确。缝制过程结束后需要自动上下停针,要求停针迅速准确,机针定位精确,一般要求精度控制在皮带轮对应的上下针位±3°以内。这也同时影响到是否能顺利切线和拔线等操作。

(3)起停轻柔、迅速。伺服系统对起停时间要求较高,一般控制在200 ms以内。这对电机过电流能力和伺服控制的动态性能提出了较高的要求。

(4)能够实现自动停针位、拨线、剪线、抬压脚及自动调节等功能,并符合实际缝纫需要。

(5)能够实现倒缝、自由缝、定位缝以及各种口袋缝等功能,倒缝线迹重合精度要好,误差≤10%。

其中定位技术是工业缝纫机的关键性技术之一。对于高速缝纫机必须要有快速、精确的定位。因此,工业缝纫机系统的快速定位技术是本文研究的关键,也是一个难点。

1.2 工业缝纫机伺服控制系统组成

工业缝纫机具有自动剪线、自动挑线、自动倒缝等功能。用户根据需要可以随时改变运行速度、调整缝制针数、切换缝纫模式。图1是工业缝纫机控制系统的结构图,它主要包括伺服控制器、功率驱动电路、电磁铁驱动电路、测量电路、脚踏板控制电路、机头定位器、伺服电机、操作面板等部分。

图1 工业缝纫机系统结构图

(1)伺服控制电路

伺服控制电路是整个系统的核心。它的作用是产生6路PWM波形。面向操作者,接收设定的信息,显示运行的状况,驱动电磁铁,完成缝纫机的剪线、拔线、前后加固、抬压脚等动作。

(2)功率电路

功率电路包括两大模块:一个是电源模块,220 V的交流电经过变换后分别得到5 V、15 V、24 V的电压;另一个模块是驱动模块,包括整流电路、滤波电路、驱动电路、保护隔离电路等。它的作用就是将220 V的交流电整流滤波成直流电源,接收从DSP输出的6路PWM信号,控制6个IGBT的导通与关断,从而得到电机所需的三相交流电。

(3)机头定位器电路

为保证工业缝纫机停机的一致性和准确性,伺服系统需要一个定位的硬件同步信号,因此采用一个定位器来实现上下停针的硬件同步。

(4)电磁铁驱动电路

电磁铁接收功率开关的信号指示,完成剪线、倒缝、抬压脚、自动剪线等动作。

(5)脚踏板电路

在缝纫机系统中的作用是给电机提供起动信号、速度信号以及剪线、抬压脚信号。

(6)操作面板

操作面板提供人机接口,包括显示电路和键盘电路,可以设定缝纫模式,如最大速度、倒缝速度、是否自动剪线等,还可以设定当前的缝纫模式。操作面板和控制电路之间通过异步串行通信共享数据,控制电路接收操作面板发送的缝纫信息,而后对缝纫机进行控制,进而完成布料的各种缝纫。

(7)伺服电动机

伺服电动机是系统的主动机构,通过皮带带动缝纫机机头旋转完成各种功能和运行方式的缝纫。

1.3 伺服电动机的选择

工业缝纫机缝纫动作的动力来源于电动机,包括驱动主轴、针杆、挑线杆等往复运动和旋转运动部件。通过皮带轮,电动机的转动驱动缝纫机带轮转动,从而驱动整个部件完成缝制任务。目前工业缝纫机伺服电动机一般有涡流式、摩擦片式、电磁离合器电动机、混合式步进电动机、直流伺服电动机等。但这些电机都有着各自的缺点,不适合作为工业缝纫机的伺服电机[4]。

永磁同步电动机由于转子采用铁氧体和高性能的稀土钕铁硼永磁材料,具有体积小、重量轻、大转矩输出,同时转子无励磁损耗,效率较高,发热主体在定子侧,散热容易,而且永磁同步电动机的矢量控制比感应电动机来得简单。因此,由永磁同步电动机组成的伺服系统已经受到了人们的重视,并获得了广泛的应用[5]。

由于工业缝纫机机头的机械结构是偏载的凸轮传动机构,而工业缝纫机在200 r/min~5 000 r/min的范围内能够实现快速的加减速控制,且电机是与上轴直接安装的,空间有限,所以本文选用交流永磁同步电动机作为工业缝纫机系统的动力源。

工业缝纫机伺服控制系统中,功率驱动电路:15 V(DC)/0.5 A,DSP控制电路:3.3 V(DC)/0.5 A,电磁铁驱动电路:24 V(DC)/6A,脚踏板电路:12 V(DC)/0.5 A,面板及外围接口芯片:5 V(DC)/1.5 A。总功率约为180 W,选用500 W的永磁同步电动机驱动能够满足设计要求。

1.4 编码器的选择

电动机转子的实时位置信号与初始定位是伺服系统运行的基本条件,也是矢量控制解耦的必要条件。为了提高控制系统的精度,转子位置的检测选用增量式光电编码器。光电编码器具有精度高、测量范围广、体积小、重量轻、使用可靠等特点,广泛应用于工业用交流伺服电动机的位置检测。

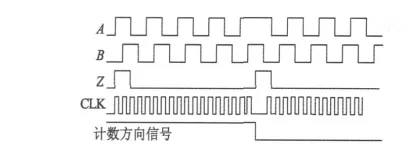

增量式光电编码器是直接利用光电转换原理输出三组方波脉冲A、B和Z相;A、B两组脉冲相位差90°,从而可方便地判断出旋转方向,而Z相为每转只输出一个脉冲,用于基准点定位。光电编码器脉冲信号时序图如图2所示。光电编码器输出的A、B两路脉冲信号经过光电隔离处理整形后,送到TMS320LF2406A的QEP1和QEP2上,经过控制器内部解码逻辑单元产生的四倍频计数脉冲CLK和转向信号DIR。

基于成本考虑,我们自己设计并制作了增量式光电编码器。系统中,电动机与缝纫机同轴转动,在电动机转子轴上安装分辨率为360线的光电编码器,因此位置信号的分辨率为机械角,因为永磁同步电动机为两对极结构,因此电信号的分辨率为2×0.25°=0.5°电角度。

图2 光电编码器脉冲信号时序图

2 工业缝纫机伺服控制系统关键技术

2.1 工业缝纫机系统的制动方式

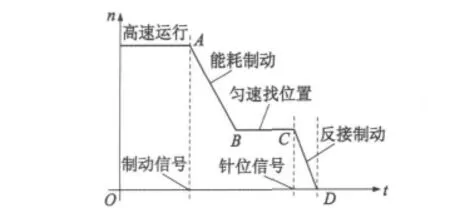

由于工业缝纫机控制系统是一个精密度较高的伺服系统,系统要求定位精确、停车快速,而且起停频繁。因此研究了系统的制动方式。由于能耗制动低速时会出现停不住,即产生“爬行”现象;反接制动在高速时容易产生过流,严重时会损坏电路。因此若单独使用一种制动方式,效果不理想,本系统采用能耗加反接的制动方法。具体的制动过程如图3所示。

图3 系统制动过程示意图

系统高速运行过程中,当在A点接到制动信号后,电机通过能耗制动迅速下降到B点,然后稳定运行到达设定的反接制动起始位置C点后,进行反接制动,使得电机在较短的时间内快速停车,最终停在D点。

2.2 工业缝纫机的精确定位控制

工业缝纫机伺服系统的一个重要指标是停机位置的准确度,一般要求在200 ms内停车及精度要控制在皮带轮对应的上下针位±3°以内。工业缝纫机实际的停车位包括上针位和下针位的停机,所以缝纫机在这两个位置必须各给出一个信号,DSP才可以通过检测这两个信号来控制电动机停止。另外电动机运转通过皮带与机头连接传动,皮带可能存在打滑现象,只有结合电动机编码器信号与机头同步信号,才能准确判断系统状态,从而保证系统运转在最佳状态。

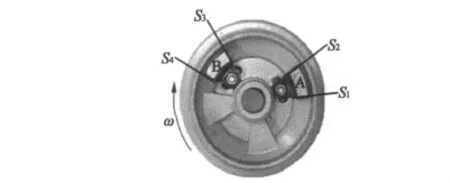

安装在永磁同步电动机主轴上的增量式编码器,可以得到电机转子的位置信号和速度信号。由于缝纫机的机头与电动机转轴用挠性皮带连接,通过编码器无法获得上下针位的准确信号。上下针位信号的产生主要是依靠安装在机头上的两块极性相反的磁铁(跟着电动机旋转),对两个相反安装的开关型霍尔传感器(固定)作用,即每块磁铁仅对应一个传感器起作用。当机头旋转到上针位或下针位位置上时,相应的开关霍尔传感器因为磁场到达其跳变的阈值,而产生输出跳变,也就是需要的开关信号,即机头同步信号,通过与编码器位置信号配合就可以精确得到缝纫机机头主轴位置。机头装置如图4所示。其中A为上针位磁铁、B为下针位磁铁,S1、S2、S3、S4为上下停针位置信号。

图4 机头定位装置

3 工业缝纫机伺服控制系统硬件软件设计

3.1 硬件电路设计

在工业缝纫机伺服控制系统设计中,根据系统的性能要求,我们选用了TMS320LF2406作为核心的控制器,利用DSP内部的波形发生器以及高速输入输出口,配以相应的外围电路,以及功率驱动电路等构成的缝纫机控制系统,具有成本低、控制精度好、抗干扰能力强等优点。测试结果证明,这种电路运行稳定可靠,调速性能好。

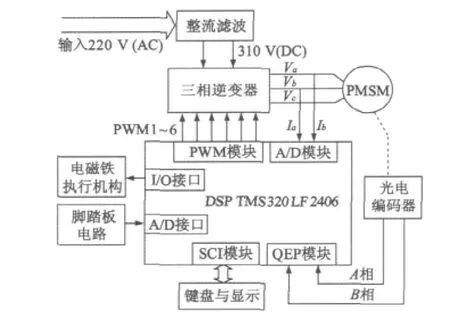

图5是工业缝纫机系统的硬件结构图。其中,220 V交流电源、整流滤波电路、三相逆变器和PMSM构成系统的功率电路,电流检测、速度位置检测电路和DSP控制器构成缝纫机伺服系统的主控制电路,键盘与显示电路、电磁铁驱动电路、脚踏板电路构成外围电路。交流220 V电压经过整流滤波之后为三相逆变器提供稳定的直流电源,由DSP内置的PWM模块产生6路PWM信号直接输入功率驱动器IR2136,经过处理后驱动6只IGBT,产生SVPWM信号,逆变器在SVPWM调制下产生三相PWM电压供给PMSM,PMSM驱动工业缝纫机的机头进行缝纫工作。TMS320LF2406A是一款高性能的数字信号处理器。控制电路中,电动机的U、V相电流信号经过霍尔电流传感器检测后进入DSP的A/D模块,该A/D模块有两个独立的转换器,可以保证采集到的相电流是同时的,由DSP完成电流的闭环控制。与PMSM同轴的光电编码器产生用于检测电动机转子初始位置的HallA、B、C信号以及正交脉冲A、B信号和Z脉冲信号,为DSP提供速度闭环控制信号,同时也进入DSP的QEP口,用于完成位置的闭环控制。缝纫机工作时,脚踏板的调速器给定永磁同步电动机的一个转速信号,机头定位器给定PMSM运行的转数,并且配合各个功能电磁铁,完成定针缝、自由缝、商标缝等缝纫模式。

图5 系统硬件结构图

3.2 伺服系统软件设计

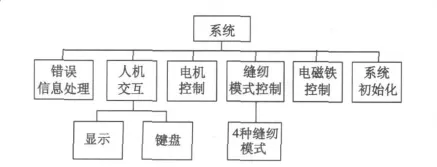

系统软件根据功能要求,按照模块化设计的思想,主要包括以下几个模块:

系统的初始化模块:主要完成对各个控制寄存器预置初值,对运算过程中使用的各种变量分配地址并预置相应的初值,然后进入超级循环。

功能电磁铁模块:根据系统要求,控制剪线电磁铁、倒缝电磁铁、扫线电磁铁等与机械结构配合协调完成相应的操作。

用户接口处理模块:接收用户的按键信息并做相应的处理,包括LCD显示和键盘电路。

电机调速模块:根据用户设定的速度以及脚踏板的控制信号,通过速度调节器完成速度的调节。

缝纫模式运行模块:根据用户的设置选择特定的缝纫模式,可实现自缝、商标缝、固定针数缝及口袋缝。

错误信息处理模块:处理系统出现的各种错误。为了提高系统的实时性,本系统设计了双CPU的处理模式,两个CPU之间通过异步串行通信来共享数据,提高系统的相应速度。电磁铁驱动、电机调速、缝纫模式操作等由DSP处理,而单片机完成键盘和LCD显示部分。

图6 功能模块

3.3 矢量控制策略的实现

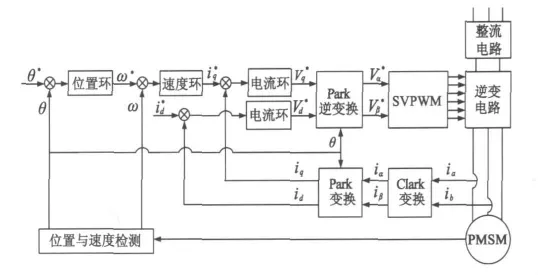

永磁同步电动机伺服系统矢量控制原理如图7所示。控制系统包括以下几个部分:整流和逆变模块;电流、速度和位置检测模块;电流环、速度环和位置环控制器模块;Park变换、Park逆变换、Clark变换模块;SVPWM产生模块。

图7 永磁同步电动机伺服系统矢量控制原理图

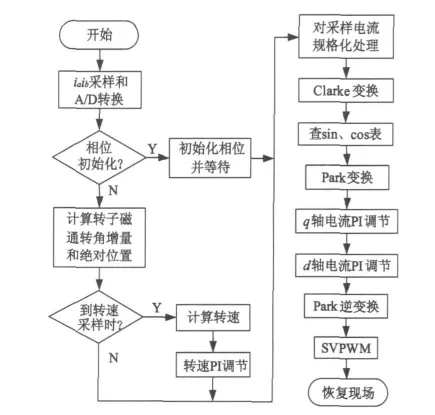

位置信号指令与检测到的转子位置相比较,经过位置控制器调节,输出速度指令信号。检测到的转子速度信号与速度的指令信号相比较,经过速度PI控制算法,得到了定子电流的指令信号0),调用Clark变换模块将相电流矢量变换到两相静止坐标系中,再利用Park变换模块转换到两相旋转坐标系中,将d、q坐标轴的相电流分量与电流指令信号比较,经过电流环的PI控制,得到了d、q坐标轴的电压指令信号,调用Park逆变换模块转换为α、β轴的电压指令信号,再调用SVPWM模块,输出六路PWM脉冲送入逆变桥,产生频率和幅值可变的三相正弦电流输入电机定子,驱动永磁同步电动机。中断服务子程序流程图如图8所示。

图8 中断服务子程序流程图

在电机的控制中,必须精确地测得定子的相电流,因为只有准确地获得相电流,才能使电机的运行速度更加稳定、平滑。这里采用LTS6-NP来测定定子电流,它将定子电流直接转化为电压信号,送到DSP中进行控制。每当中断子程序开始运行就要对电流重新进行采样,以满足后续程序的需要。

4 试验结果

在工业缝纫机控制系统中,三相永磁同步电动机的主要参数如下:额定电压220 V(AC)、50 Hz,额定功率500 W,额定转速4 000 r/min,额定转矩7.5 N·m,定子电阻6.4 Ω,电枢电感7.2 mH。

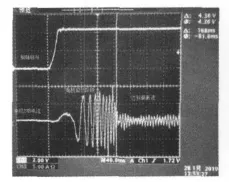

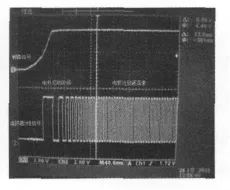

在转速4 000 r/min的条件下,通过示波器测得的脚踏板输出的信号、定子电流输出信号和编码器输出的信号如图9、图10所示。

图9 脚踏板输出信号和定子电流信号

图10 编码器U相输出信号

从图中可以看出,系统起动响应迅速,能快速稳定在设定值,起动时间约为160 ms,小于工业缝纫机行业的要求值200 ms。相电流输出为正弦波,且波形良好,转速平稳。编码器输出信号符合设计要求。

系统起动性能测试、制动性能测试、定位精度测试完全满足设计要求。

5 结 语

永磁同步电动机具有动态性能好、输出转矩大、体积小的特点,在工业缝纫机系统中拥有较大优势。另外一方面,随着智能化技术的成熟与发展,使得高速工业缝纫机伺服系统的研制与开发技术也不断成熟起来。

目前该缝纫机控制系统已经研发成功,并进行了小批量生产。从使用效果来看,该系统能够实现缝纫机针位的快速性和准确性,保证了缝纫机在高低速运行时的平稳性,同时该缝纫机具备了自动剪线、自动拨线、自动前后加固等功能。

服装缝制质量的最高标准就是“完美针迹”。一方面要求工业缝纫机伺服控制系统要有足够的精度,另一方面还要求缝制机械的质量要好。伺服控制系统中影响缝纫机针迹的一个重要的因素是电磁铁很难做到精确控制,我们通过对大量的参数进行微调,以适应其延迟时间的变化,但还不够精确,因此如何保证在高速运行的时候下有足够快的响应时间,是我们今后需要研究的一个难点。

[1] 中国缝制设备网.中国缝机业机电一体化之路[EB/OL].2006-12-6.http://www.sewworld.com.

[2] 张鸾国.智能工业缝纫机交流伺服控制系统设计与实现[J].微电机,2008(8):39-41.

[3] 詹阳,邱阿瑞,肖曦.基于DSP全数字工业缝纫机交流伺服系统[J].电力电子技术,2005,39(2):86-88

[4] 刘攀银.永磁同步电机伺服控制系统设计及应用研究[D].成都:成都电子科技大学,2008.

[5] 刘景林,马瑞卿,刘卫国.基于高性能微控制器的超低速稀土永磁交流伺服系统[J].西北工业大学学报,2003,21(1):10-13

[6] 韩安太,刘峙飞,黄海.DSP控制器原理及其在运动控制系统中的应用[M].北京:清华大学出版社,2003.

[7] LLas C,Sarca A,Giuclea R,et al.Using TMS320 Family DSPs in Motion Coontrol System[M].Texas Instruments,1999.

[8] Pillay P,Krishnan R.Modeling,simulation,and analysis of permanent-magnet motor drive[J].IEEE Trans.on Industrial Applications,1989,25(2):274~279.

[9] Cui B,Zhou J,Ren Z.Modeling and simulation of permanent magnet synchronous motor drives[C]//IECON Proceedings(Industrial Electronics Conference),2001:1133-1139.