薄壁轻量化卫生陶瓷坯体的研究*

2011-11-20杨晖

杨 晖

(唐山惠达陶瓷(集团)股份有限公司 河北 唐山 063307)

薄壁轻量化卫生陶瓷坯体的研究*

杨 晖

(唐山惠达陶瓷(集团)股份有限公司 河北 唐山 063307)

通过减少熔剂含量及优化泥浆粒度分布等手段,获得变形度小、抗折强度高的瓷质卫生陶瓷坯体配方,可以显著减薄坯体厚度和减轻制品单重,从而降低劳动强度和生产成本,节约有限的矿产资源、燃料能源,提高资源和能源利用率。

卫生陶瓷 薄壁 轻量化

前言

在陶瓷制品中,卫生陶瓷是一种形状复杂、尺寸和质量均较大的制品,要消耗大量的矿产资源和燃料能源。其壁厚越厚,质量越大,原料及能源消耗量也越大,生产成本也就越高。根据2010年全国卫生陶瓷产量计算,如果在现有产品质量基础上减轻10%,则每年将节约30万t以上优质原料和约2亿m3的天然气[1]。为了降低生产成本,降低劳动强度,提高劳动效率,节约有限的矿产资源、燃料能源,研制薄壁轻量化卫生陶瓷产品,是卫生陶瓷行业可持续发展的必然要求。

为了保证制品使用的安全性及制品有较好的规整度,瓷质卫生陶瓷无釉坯体的抗折强度一般在70MPa以上,成品壁厚一般为9~15mm(其中单面吸浆部位壁厚为9~11mm,双面吸浆部位壁厚为13~15mm)。一般情况下,10mm厚度的卫生陶瓷坯体在200mm跨距上的变形度为20~30mm。卫生陶瓷坯体在壁厚减薄之后,断裂负荷会迅速下降,变形度会明显增大。因此要使坯体减薄轻量化,坯体必须具有更高的抗折强度、更低的变形度。如何提高坯体的抗折强度、降低变形度,实现卫生陶瓷坯体薄壁轻量化目标,已经成为卫生陶瓷企业可持续发展过程中亟待解决的重要课题。

1 实验

1.1 实验用原料

本实验所用的主要原料包括球土、高岭土、瓷土、瓷石、硬质高岭石、长石、滑石、废瓷、电解质等。所用原料的化学组成如表1所示。

1.2 配方设计

以高岭土、瓷土、球土、硬质高岭石、长石等为主要原料,设计一系列配方,测量各配方的收缩率、变形度、抗折强度,用极差分析法分析影响这些关键指标的因素主次关系,通过综合平衡法得到适宜的配方水平,再进行配方验证,以确定卫生陶瓷坯体的最优配方组成。本实验薄壁轻量化泥浆配方组成范围如表2所示。

表1 原料化学组成及成分(质量%)

表2 薄壁轻量化泥浆配方组成范围(质量%)

1.3 泥浆与试样制备

1.3.1 泥浆制备

按照配比称量原料,加入适量水、电解质,放置球磨机中研磨至350目,筛余为3%~7%。经过过筛、除铁后制备成注浆成形用泥浆。

1.3.2 试样制备

1)试样成形。根据成形工艺性能的要求,将研磨好的泥浆的浓度、温度、流动性、吃浆速度等性能调整至适宜参数,陈腐7d后,进行注浆成形,即可得到测量收缩、变形的试样。

2)试样干燥及烧成。待模具内的试样稍干后脱模,先在室温~50℃干燥12h,然后再放入电热干燥箱中,在105~110℃干燥12h。实验使用的烧成窑炉为90m长隧道窑,烧成周期为16h,最高烧成温度为1 200~1 210℃,保温时间为30~40min,烧成气氛为氧化气氛。

本实验的生产工艺流程如下:

2 实验结果与讨论

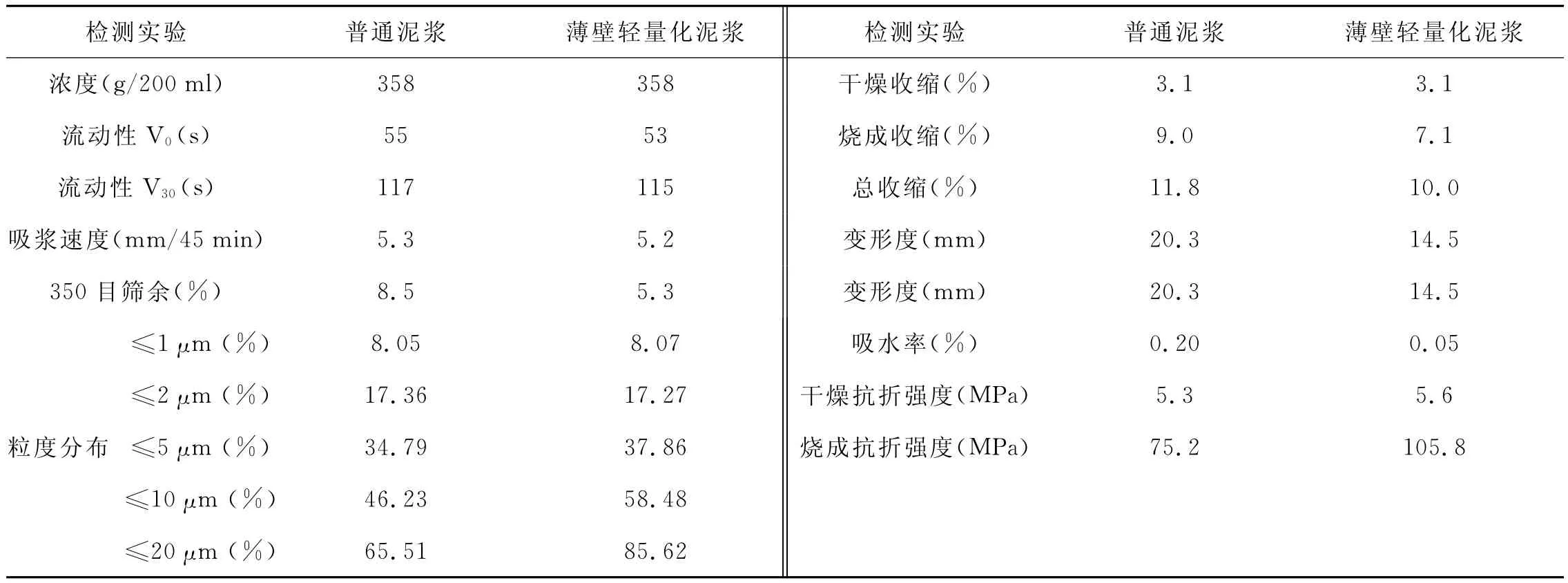

2.1 泥浆主要性能

制备注浆成形用泥浆的主要性能工艺参数见表3。

表3 泥浆成形性能工艺参数

坯体厚度减薄之后,其断裂负荷会迅速下降,制品很容易破裂。为了实现坯体厚度减薄轻量化的目标,必须大幅度提高坯体的抗折强度。此外,坯体厚度减薄后,其变形几率会迅速增大,制品的规整度变差。为了保证制品具有良好的规整度,必须大幅度降低坯体的变形度。

减少熔剂含量,能够降低坯体的烧成收缩量与变形度,可以显著提高制品的规整度。但减少熔剂的用量会影响坯体的烧结,增大坯体的吸水率,降低坯体的抗折强度。为保证产品的吸水率合格并显著提高坯体抗折强度,必须对泥浆的粒度级配进行优化,即减少泥浆中粒径过于粗大的颗粒数量,主要是减少大于20μm粉体颗粒的数量。因为粗大的粒子会增大气孔率,并破坏坯体显微结构的均匀性[2],导致抗折强度降低。然而泥浆中微细颗粒过多,又会降低模型的吃浆速度,延长操作时间。因此也要减少过于微细的粉体颗粒数量。影响泥浆吸浆速度的粉体颗粒主要是小于2μm的微细颗粒。如果小于2μm颗粒过多,则会堵塞坯体毛细管排水通道,从而延长成形工序的注浆时间。因此为保持注浆成形时间基本不变或略有延长,必须将泥浆中小于2μm粉体颗粒的数量控制在合理的范围之内。

传统加工泥浆的方法是将细颗粒软质料与粗颗粒硬质料按一定配比混合入磨,在球磨机中研磨至规定粒径,这种泥浆加工方法会造成软质料的细颗粒变得更细、更多,而难磨的硬质料(主要有长石、瓷石、废瓷、硬质高岭石等)粗颗粒却仍然未得到充分磨细。本实验采用对每种粗颗粒硬质料进行单独预先干法粉磨加工,通过风选筛分去除过于粗大的粉体颗粒,再将各种硬质细粉料混合球磨至规定粒径,最后与软质料搅拌至混合均匀即可。实验所用方法既可以保证泥浆的吸浆速度基本不变,也可以保证坯体能够充分烧结。

通过上述措施,本实验坯体比对照坯体的变形度明显降低,而抗折强度显著提高。

2.2 成瓷减重比较

普通坯体与实验坯体主要性能指标对比见表4。

表4 成品主要技术指标

由表4可知,对于结构复杂、生产难度大的连体坐便器产品,使用实验泥浆坯体生产的成品,具有良好的规整度,荷重试验合格,完全能够满足卫生陶瓷产品的要求,但其重量减轻了15%,具有显著的节约成本、降低能耗的作用。

2.3 化学组成

2.3.1 实验坯体最佳配方的化学组成(见表5)

表5 配方的化学组成(质量%)

2.3.2 实验坯体最佳配方坯式:

由表5可知,与一般卫生陶瓷坯体相比,实验坯体中的K2O与Na2O含量大幅度减少,因此具有较低的变形度。

文献[3]中提出通过增加配方中的Al2O3含量,以增加坯体中刚玉、莫来石晶相的含量,从而提高坯体机械强度与规整度,以实现卫生陶瓷产品薄壁轻量化。但坯体中Al2O3含量的显著增加,会导致坯体耐火度的大幅度提高,致使烧结困难;还会使坯体的热膨胀系数迅速降低,导致坯釉匹配性变差,制品容易出现釉面龟裂,且其抗热冲击性变差。此外,由于氧化铝的容重较大,导致坯体的密度增加,从而削弱减薄轻量化的作用。因此,通过增加配方中的Al2O3含量的方法来实现坯体减薄轻量化的做法是困难且不现实的。而通过减少坯体配方熔剂含量与优化泥浆粒度相结合的方法,完全可以规避上述问题,实现坯体减薄轻量化的目标。

3 结论

要实现瓷质卫生陶瓷坯体的减薄轻量化的目标,必须提高坯体的抗折强度,降低坯体的变形度。通过实验得出以下结论:

1)本实验坯体中通过减少熔剂用量,优化泥浆粒度级配,可以提高坯体抗折强度,降低坯体变形度,最终实现坯体减薄轻量化的目标。

2)本实验最优配方坯体的抗折强度在100MPa以上,标准变形度在15mm以下,可以显著减少瓷质卫生陶瓷制品壁厚,其中制品单面吸浆部位厚度为7~8mm,双面吸浆部位厚度为10~12mm,制品质量可以减轻15%以上,从而降低生产成本和劳动强度,可以节约有限的矿产资源、燃料能源,提高资源和能源利用率。

1 我国陶卫行业“十二五”六大发展重点.中国陶瓷信息简报,2011(3):2~3

2 小田功.高强度长石瓷及其制造方法.日本专利,86100202,1989-3-15

3 古贺直树,等.卫生陶具用陶瓷基体及制造方法.日本专利,CN1298373A,2001-6-6

TQ174.6

B

1002-2872(2011)09-0021-03

杨晖(1973-),本科,工程师;主要从事卫生陶瓷材料性能与工艺研究。E-mail:yanghui8029@163.com