凝灰岩一次烧结仿花岗岩釉面泡沫陶瓷保温装饰材料的研究*

2011-11-20孙福平董艳辉刘冰洁刘旭丹孙立营邓家平

孙福平 董艳辉 唐 非 刘冰洁 刘旭丹 孙立营 邓家平

(吉林省建筑材料工业设计研究院 长春 130062)

凝灰岩一次烧结仿花岗岩釉面泡沫陶瓷保温装饰材料的研究*

孙福平 董艳辉 唐 非 刘冰洁 刘旭丹 孙立营 邓家平

(吉林省建筑材料工业设计研究院 长春 130062)

以凝灰岩为主要原料,加入发泡剂、助溶剂等形成发泡保温层(上层),以微晶玻璃颗粒为釉面层(下层),在1 050~1 100℃发泡、熔融,一次烧结形成仿花岗岩、大理石釉面泡沫陶瓷保温、装饰材料,具有保温装饰双重功能。发泡保温层密度为300~500㎏/m3、导热系数为0.7~0.12W/m·K、抗压强度为5~10MPa,釉面层装饰效果独特,可与花岗岩、大理石相媲美。可用于建筑物内外墙、公园建筑小品等的保温与装饰,为凝灰岩资源的合理开发利用开辟了新途径。

凝灰岩 花岗岩 泡沫陶瓷 微晶玻璃 釉面

前言

目前,高档外墙装饰材料以花岗岩石为主。其抛光面如镜面,纹理碧透,豪华典雅;喷砂毛面淳朴庄重。施工方法多以钢龙骨干挂的形式装于外墙。能与花岗岩石相媲美的人造材料是微晶玻璃(微晶石),施工方法也基本相同。其不足是施工成本较高,不具备保温性能。因此需要研制出一种既具有与花岗岩、大理石相媲美的装饰效果、又有保温性能、施工成本低的人造新材料。为实现这一目标,经过深入研究,以凝灰岩为基本原料(发泡保温层),以微晶玻璃颗粒为面层,经高温烧结而成。凝灰岩在吉林省白山市储量丰富,是火山沉积岩的一种,也称火山碎屑岩。目前,凝灰岩资源在吉林省基本没有得到开发利用。凝灰岩在1 160~1 200℃可熔融成多孔玻璃陶瓷发泡体,故可利用其相对熔点较低、烧失较小等特点研制泡沫陶瓷。还可在基层发泡体上一次烧结微晶玻璃釉面,经抛光可具有花岗岩石如镜纹理碧透、不抛光的自然毛面的淳朴庄重,能与花岗岩石相媲美。泡沫陶瓷产品具有保温、装饰双重功能,可用于建筑物内外墙、公园建筑小品等的保温与装饰,特别是适合外墙保温与装饰。所研究的产品已经过厂家的扩大中试,利用微晶玻璃的晶化窑及内燃煤矸石烧结砖隧道窑成功烧制。为今后研究成果应用于工业化生产打下坚实基础,为凝灰岩资源的合理开发利用开辟了一条新途径。

1 凝灰岩特性

1.1 矿点选择及物理特性

吉林省白山市及周边地区凝灰岩资源分布广、矿点多。据勘察和取样初烧,板石矿矿点距离市区最近,交通方便、储量丰富,所以本项目主要以板石矿凝灰岩为研究对象。板石矿凝灰岩外观呈灰绿色,风化后颗粒直径在30mm以下,水浸后可逐渐粉化,莫氏硬度≤3。

1.2 化学成分分析

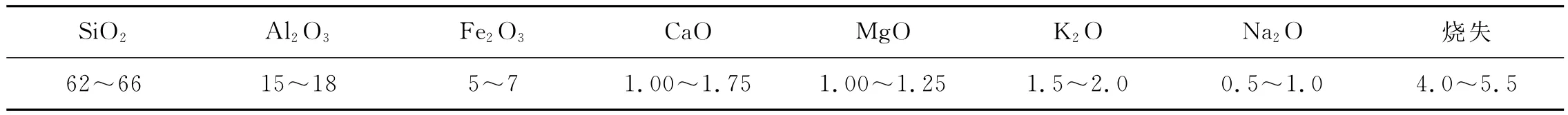

表1 凝灰岩化学成分分析(质量%)

1.3 烧成特性

取直径为15mm的试样在高温炉内烧成,在不同的温度下取样结果如表2所示。

烧成温度达1 140℃时开始软化,液相增加;1 160~1 200℃开始逐渐发泡,且气孔呈圆孔封闭状,吸水率小;1 230~1 250℃气孔增大,有破孔出现,吸水率增大。

表2 板石凝灰岩矿在不同的温度下烧成特性

2 凝灰岩釉面泡沫陶瓷总体研究思路

通过对板石凝灰岩矿在不同的温度下烧成特性的研究,考虑到工业化生产的可行性,最终确定最佳发泡温度为1 050~1 100℃,发泡孔径为0.8~2.0mm,在此温度下釉面层达到最佳熔融结晶状态,与发泡层料性相匹配。以反铺料的工艺(釉面层料铺在底层、发泡层料铺于釉面层之上)烧结形成毛坯,使得釉面平滑。经切割、抛光形成仿花岗岩镜面;经切割、不抛光形成仿花岗岩毛面。

3 凝灰岩釉面泡沫陶瓷

3.1 泡沫陶瓷基层(发泡保温层)

3.1.1 助熔剂

为使最佳发泡温度为1 050~1 100℃,发泡孔径为0.8~2.0mm,须加入一定量的助熔剂。助溶剂主要是废玻璃,加入量为25%~35%,随着助熔剂用量的增加,可显著降低配合料的熔融点。

3.1.2 发泡机理与发泡剂用量

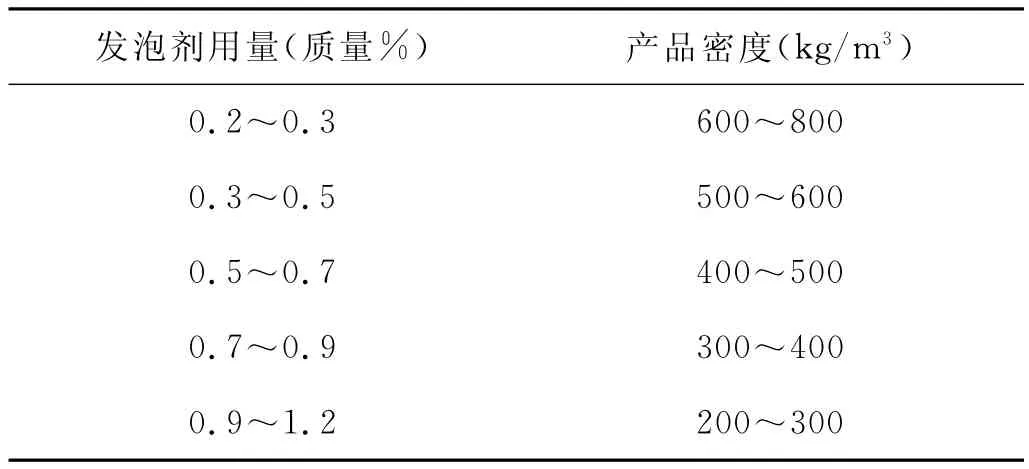

以含碳化合物为发泡剂,产品可在1 000℃以上释放出CO或CO2气体,使软化的陶瓷体(玻璃体)内部均匀发泡从而体积膨胀。调整发泡剂的用量,可控制发泡体的密度。通过制订合理温度制度,可使陶瓷体(玻璃体)制品内部形成直径为0.8~2.0mm均匀密闭气泡。发泡剂用量范围为0.2%~2.0%。发泡剂与产品密度的关系如表3所示。

表3 发泡剂与产品密度关系

3.1.3 抗氧化剂机理与作用

考虑到工业生产时升温时间较长(9~15h),需在配合料中引入抗氧化剂,以保证在升温阶段配合料所含的发泡剂不被氧化。抗氧化剂具有较强的超前助熔作用和网络作用,包裹物料,使发泡剂氧化过程非常缓慢,避免发泡剂氧化失效,以保证发泡体的发泡质量。抗氧化剂用量为1.5%~6.0%。在配料中抗氧化剂和助熔剂须按比例配合使用。抗氧化剂、助熔剂与发泡温度关系如表4所示。

表4 抗氧化剂、助溶剂联合使用时与发泡温度关系

3.2 基本配方及温度制度

3.2.1 快速发泡工艺

快速发泡工艺适用条件为从升温至发泡结束应在5 h以内完成,采用快速发泡工艺的产品生产成本较低。温度制度:常温~950℃升温时间为130~150min;950℃恒温时间为30~40min;950~1 080℃升温时间为30~50min;1 080℃恒温时间为50~60min,而后自然降温退火至50~80℃出炉,整个工艺过程为20~24h。快速发泡工艺配方范围如表5所示。

3.2.2 慢速发泡工艺

慢速发泡工艺适用条件为从升温至发泡结束时间为9~15h,主要是为满足工业生产的需要,既适合微晶玻璃烧结窑,也适合内燃煤矸石隧道窑的温度制度。温度制度:常温~1 080℃升温时间为9~15h;1 080℃恒温时间为1~2h;而后自然降温至50~80℃出炉,整个工艺过程为24~30h(中试厂为35~40h)。慢速发泡工艺配方表如5所示。

表5 发泡保温层工艺配方

3.3 微晶玻璃釉面层

3.3.1 微晶玻璃釉面形成机理

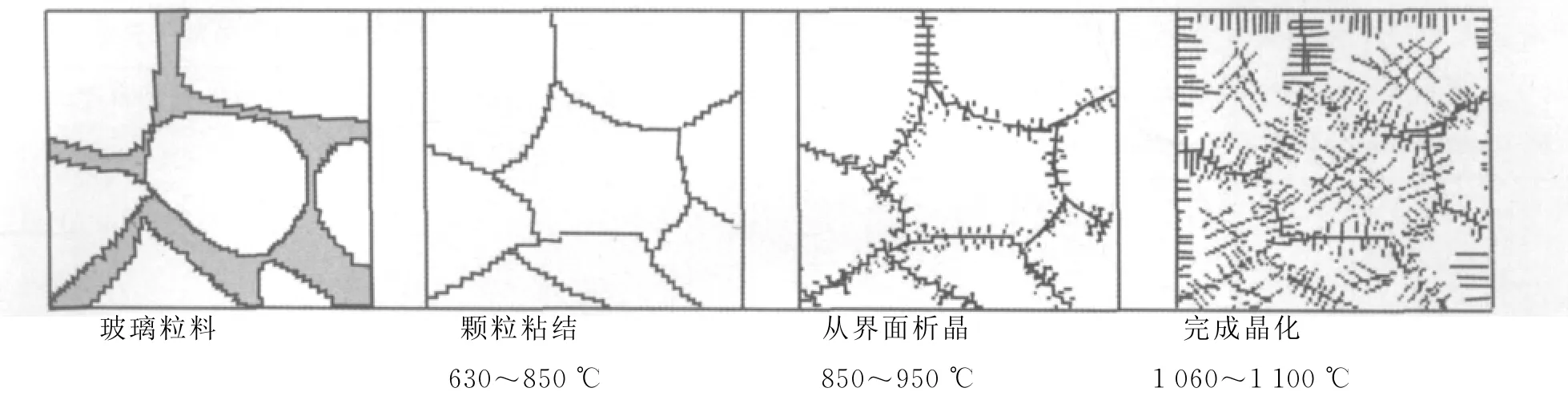

微晶玻璃也称结晶玻璃,本研究选用的微晶玻璃面层主要以硅灰石(β—CaO·SiO2)为主晶相,它具有强度高、抗磨损、耐腐蚀、耐风化、不吸水等优良性能,且以硅灰石(β—CaO·SiO2)为主晶相,收缩小,与凝灰岩泡沫陶瓷在高温下结合效果最佳。微晶玻璃颗粒在烧结过程中的结晶机理是“成核—生长”,结晶自表面向内部延伸如图1所示。

图1 仿花岗岩微晶玻璃烧结晶化示意图

3.3.2 微晶玻璃釉面层制备

按微晶玻璃配方要求,混合均匀后置于瓷砵内,再将其置于高温炉内,经1 450℃熔融,出炉水淬至5mm以下待用。

3.4 微晶玻璃釉面泡沫陶瓷的形成

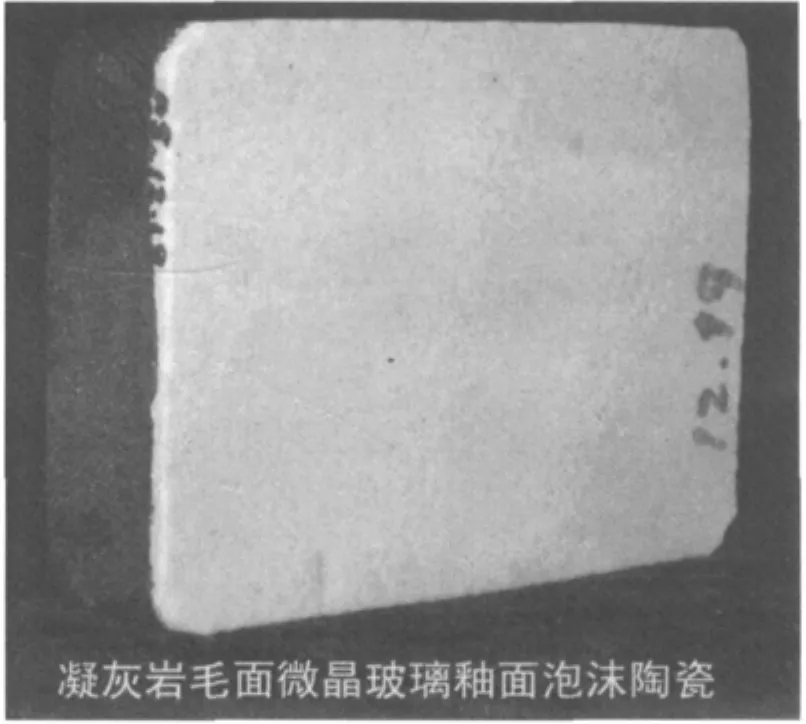

微晶玻璃釉面系列分为抛光釉面和毛面系列。将微晶玻璃颗粒铺于模具内底层,料层厚度为4~5mm,压平后铺塑料薄膜,再压平(塑料薄膜的作用是防止发泡料渗入微晶玻璃层内),铺发泡层料(厚度为30~35mm)压平。入炉烧结、结晶、发泡,冷却出炉后进行切磨、抛光,即为抛光微晶釉面,由结晶形成的晶花可与天然抛光花岗岩石板相媲美;不抛光的为毛面釉面,与花岗石毛石板相似。改变微晶玻璃颗粒的颜色比例可变化出多种晶点花纹。使用的模具:以碳化硅板或堇青石板为底板,不锈钢为边模,以0.7~1.0mm厚度的陶瓷纤维纸为隔离剂。烧成后毛坯厚度为70~100mm,切磨后成品厚度为50~80mm。抛光釉面样品实物图见图2、毛釉面样品实物图见图3。

图2 抛光釉面样品图

图3 毛釉面样品图

4 泡沫陶瓷样品主要性能(见表6)

表6 泡沫陶瓷样品主要技术性能指标

5 泡沫陶瓷中试情况

在内蒙古赤峰华孚建材工业有限公司和吉林省光大集团九台分公司分别进行了中试。

内蒙古赤峰华孚建材工业有限公司使用的是180 m3梭式窑,以液化天然气为燃料。晶化窑温度制度:升温开始至晶化点温度(1 080~1 100℃)时间为10h;1 080~1 100℃恒温时间为1h;然后自然降温至80~60℃出窑,整个工艺过程为35~40h。

吉林省光大集团九台分公司,该公司6 000万标块生产线的窑长为144.6m,窑内宽为4.6m(烧结煤矸石砖隧道窑),为内燃烧结方式。空心砖温度制度:入窑升温至1 050~1 080℃恒温,升温时间为10~11h,1 050~1 080℃恒温时间为3h,开始降温至100℃出窑,降温的时间为12~15h,总烧成时间为25~30h。

隧道窑虽然上下温差较大,但仅在隧道窑最上层放一层试验样品,该位置相对温差较小。由于该隧道窑采用内燃方式,具有一定的还原气氛,有利于发泡。试验的5个密度等级样品均较理想,尤其是抗冻性比其它窑炉烧成样品的性能指标更好。

6 应用试验及成本比较

天然花岗岩、大理石:其一般售价为120~150元/m2,钢龙骨材料及安装费用为80~100元/m2,干挂大理石人工费为100~130元/m2,总成本为300~380元/m2;钢龙骨施工需占用150~200mm安装空间,在100 m长度墙面需多占地15~20m2;无保温性能。

微晶玻璃釉面泡沫陶瓷制品:经测算其拟定售价为100~130元/m2,瓷砖粘结剂(或普通1∶2.5水泥陶砂砂浆)材料费为10~20元/m2,施工费为25~30元/m2,总成本为140~180元/m2;施工不需要占用安装空间,所以在100m长度墙面可节约占地面积15~20m2;具有一定的保温性能,若泡沫陶瓷保温层计厚度为50 mm,按导热系数为0.1W/m·K,可增加墙体热阻0.5(m2·K)/W。我们采用微晶玻璃釉面泡沫陶瓷样品进行应用试验,用1.0∶2.5水泥陶砂砂浆将试样粘贴于我院外墙,经8个冬季的考验目前仍完好。

7 结论

1)以凝灰岩为主要原料,加入助熔剂、发泡剂、抗氧化剂,在1 050~1 100℃形成泡沫陶瓷(保温层密度为300~600kg/m3),一次焙烧上釉面而形成釉面泡沫陶瓷系列产品,为凝灰岩资源的合理开发利用开辟了新途径。

2)以水淬微晶玻璃颗粒置于发泡层之下,可一次焙烧发泡制成微晶玻璃釉面系列保温装饰材料这一主要工艺方法可行;所形成的凝灰岩釉面泡沫陶瓷装饰效果可以与天然花岗岩、大理石相媲美;与相应主墙体材料相复合可达到一定的节能要求。

3)凝灰岩釉面泡沫陶瓷具有强度高、导热系数小、吸水率低、抗冻性能好等优点,施工成本低,生产方便快捷。

4)根据小试和中试确定了可行的工业化生产工艺和实用炉型,即以现有微晶玻璃的晶化窑多层烧制或以内燃式烧结多孔(空心)砖隧道窑单层烧制,窑炉稍加改进均可烧结产品。

1 张金青.利用粉煤灰生产建筑用微晶玻璃.粉煤灰,2004(2);48

Research on Sintering Granite Imitation Paints Foamy Ceramics Glaze Heat-Preservation and Decorate Material with Tuff at a Time

Sun Fuping,Dong Yanhui,Tang Fei,Liu Bingjie,Liu Xudan,Sun Liying,Deng Jiaping(Academy of Industrial Design on Building Materials of Jilin Province,Changchun,130062)

The foamy porcelainous heat insulator also has the function of decoration.It is granite imitation paints marmorean glaze material.It is mainly sintered with tuff,joining vesicant and latent solvent to accomplish foamy insulating course,with the glaze of microlite glass kernel,foaming and melting at 1 050~1 100℃.The density of the foamy insulating course is 300~500kg/m3,while the coefficient of heat conductivity being 0.7~0.12W/m·K,and pressive strength is 5~10MPa.The decorative effect of glaze is unique and as good as granite-marble.The material can be used to heat-preservation and decorate such as interior and exterior wall of the building and park building,it open up a new way for rational exploitation of tuff resources.

Tuff;Granite;Foamy ceramics;Microlite glass;Glaze

174.75

B

1002-2872(2011)09-0014-04

邓家平(1955-),教授级高工;主要从事泡沫玻璃、泡沫陶瓷等研究。E-mail:djp100@126.com