顶空固相微萃取-气质联用分析酿造温度对黄豆酱风味的影响

2011-11-18乔鑫李冬生乔宇康旭黄红霞

乔鑫 李冬生 乔宇 康旭 黄红霞

摘要:以米曲霉和黑曲霉为菌种,黄豆为原料酿造黄豆酱,研究不同酿造温度对黄豆酱风味的影响。采用顶空固相微萃取-气质联用(HS-SPME-GC-MS)技术,并结合感官评价和理化指标分析5个不同温度(35、40、45、50、55 ℃)条件下酿造的黄豆酱的风味成分及氨基态氮含量的动态变化。综合考虑各项指标检测结果,黄豆酱最佳酿造温度为45 ℃。

关键词:黄豆酱;酿造温度;风味;GC/MS

中图分类号:TS207.3 文献标识码:A文章编号:0439-8114(2011)15-3148-04

Analysis on the Effect of Fermentation Temperature on Volatile Compounds in Soybean Paste by HS-SPME-GC-MS

QIAO Xin1,LI Dong-sheng1,2,QIAO Yu3,KANG Xu1,HUANG Hong-xia1

(1.College of Bioengineering, Hubei University of Technology, Wuhan 430068,China;2. Hubei Research Center of Food Fermentation Engineering and Technology of Hubei,Wuhan 430068,China; 3. Institute of Agricultural Products Processing and Nuclear-Agricultural Technology,Hubei Academy of Agricultural Sciences, Wuhan 430064, China)

Abstract: The effect of fermenting temperature on the flavor of sauce made from soybean by Aspergillus oryzae and Aspergillus niger isolated in laboratory was studied. The variation of soy source flavor composition and amino nitrogen in the soy source fermented under five different termperatures(35,40,45,50,55℃) were analyzed by HS-SPME-GC-MS combined with sense evaluation and physical and chemical indexes. According to the detected result, the best fermentation temperature of soy sauce was 45℃.

Key words: soy sauce; temperature; flavor; GC / MS

豆酱是我国传统的发酵豆制品,以大豆和面粉为原料,利用微生物发酵酿制而成的一种半流动状态的调味品[1],因其风味独特,深受人们的喜爱。风味是食品感官功能的重要组成部分,其相关研究也越来越受到重视。风味成分因其浓度极低、挥发性高、组分复杂等原因,对其的研究主要取决于相关科学仪器的发展程度[2]。目前,国内外对酱制品风味物质的研究从研究方法和手段相对粗放和简单的传统阶段,过渡到从分子水平研究风味物质阶段,探讨风味物质的形成机理[3,4]。现阶段,固相微萃取-气质联用技术已成为酱制品风味物质的主要检测手段,在酱制品的风味检测中占据至关重要的地位。本试验采用顶空固相微萃取-气质联用技术分析在5种温度(35、40、45、50、55 ℃)下酿造的黄豆酱中挥发性成分的相对含量和种类,结合对发酵过程中氨基态氮含量变化和成品黄豆酱感官评价的分析,研究酿造温度对黄豆酱风味的影响。

1材料与方法

1.1材料

黄豆购于湖北工业大学农贸市场;米曲霉、黑曲霉为实验室自制;试剂均为分析纯;恒温恒湿箱(上海齐欣科学仪器有限公司),电热恒温培养箱(上海博迅实业有限公司医疗设备厂),萃取头(DVB/CAR/PDMS 50/30 μm),气相色谱仪(Agilent 7890A),GC-MS联用仪(Agilent 5975C)。

1.2方法

1.2.1氨基态氮含量的测定每隔5 d对不同温度下酿造的黄豆酱取样1次,采用甲醛法检测氨基态氮含量。

1.2.2风味分析萃取条件:样品在55 ℃下,搅拌(50 r/min)萃取40 min。色谱条件:DB-5MS弹性毛细管柱色谱柱(60 m×0.25 mm×0.25 μm);柱初温40 ℃,以2.5 ℃/min上升到130 ℃,保持1 min,再以8 ℃/min上升到250 ℃;进样口温度为250 ℃;载气He,流量为1.0 mL/min,不分流。质谱条件:恒压12psi;不分流;恒流1mL/min;电离方式为EI;电子能量70 eV;质量扫描范围35~95 m/z。将样品GC-MS图谱经计算机和NIST library和WILEY library两个化合物检索谱库进行匹配,报道匹配度大于80%的结果,并用面积归一法计算化合物的相对含量。

1.2.3感官分析随机选择18名食品专业人员参照GB/T24399-2009的感官检验方法进行评分评价(表1)。

2结果与分析

2.1氨基态氮含量的动态变化

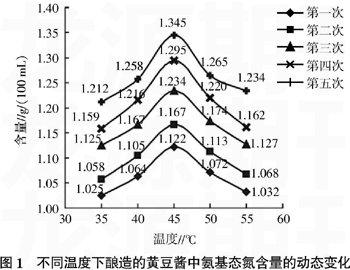

黄豆酱鲜美的滋味,主要来源于酱中氨基态氮。因此,氨基酸态氮含量是控制黄豆酱质量的重要指标之一[5,6]。试验对5个温度下酿造的黄豆酱中的氨基态氮含量进行了测量,并进行相互比较,同时每一个样品5次测量值也进行相互比较。其结果如图1所示。

由图1可以看出,不同温度下酿造的黄豆酱发酵过程中的氨基态氮含量随温度升高先增加后减少,45 ℃的黄豆酱中氨基态氮的含量最高。黄豆酱中的氨基态氮是由豆酱体系中蛋白酶作用而产生的,45 ℃时,有利于蛋白酶的水解作用而产生氨基态氮,氨基态氮本身就是重要的呈味物质,它与豆酱独特风味的形成有着密不可分的关系[7,8],在豆酱的发酵过程中氨基态氮含量越高,越有利于豆酱风味物质的形成。

2.2豆酱挥发性组分分析

由表2可知,不同温度下酿造的黄豆酱中风味物质的种类和相对含量有很大差异。35 ℃下酿造的黄豆酱相较其他几种温度下的酱含有更多种类的烷烃类化合物,这是因为温度低,发酵不完全,香味物质还没有完全形成,产生了很多风味前体物质烷烃类。45 ℃产生的风味前体烷烃类物质相对含量最高。在40、45 ℃下酿造的黄豆酱中的酯类物质的相对含量比其他温度下酿造的酱要高,分别为18.41%和23.61%,这说明温度为40 ℃和45 ℃时,有利于酯类物质的形成。而45 ℃时的酯类相对含量之所以要比40 ℃的要高,是因为45 ℃时酱中更容易形成高级酯。醛类具辛辣、刺激性气味,是豆酱风味的重要组分,在5种温度下酿造的黄豆酱中都有较高的含量,占40%左右。醇类和酚类物质的相对含量随温度升高而减少,呋喃类物质随温度升高而增加。这主要是因为醇和酚是许多化学反应和Maillard反应的前体物质,而呋喃类化合物是这些反应的产物,温度升高,醇和酚发生复杂的氧化反应和Maillard反应导致它们的相对含量减少,而呋喃类的相对含量增加,由此可知温度升高,醇类和酚类减少,呋喃类增加。结合表2可知,烷烃类化合物的种类会随温度的升高而减少,而它的相对含量却在45 ℃时突然变高。这说明45 ℃有利于黄豆酱前体风味物质烷烃类的形成。在表2中,我们可以看到45、50、55 ℃时酿造的黄豆酱中所含有的含N类化合物种类和相对含量要分别比35、40 ℃时更多和更高,这可能与豆酱发酵过程中的糖化酶的活性有关。糖化酶的最适温度为60~65 ℃,它在豆酱的后熟过程中催化原料进行一系列复杂的发酵代谢和生化反应,如醇发酵、酸发酵、酯化反应、Maillard反应等,形成了大量的风味化合物。由此可知,较高的温度对于豆酱中含N类化合物的形成有利。

2.3温度对黄豆酱成品的感官质量的影响

黄豆酱的感官评价结果见表3。从表3可以看出,较高温度条件下酿造的黄豆酱无论是体态、滋味还是色泽、香气,都随温度升高而有所改善,发酵温度为45 ℃的黄豆酱总评分最高,高于45 ℃的黄豆酱也比低于45 ℃的黄豆酱在色泽、体态、香气等各方面的得分要高。

3结论

不同温度下酿造的黄豆酱在发酵过程中氨基态氮含量随温度升高先增加后减少,45 ℃下酿造的黄豆酱中氨基态氮的含量最高;在45 ℃条件下酿造的黄豆酱所产生的酯类、吡喃酮类、醇类和酚类等成分的种类及其相对含量要高于50 ℃和55 ℃条件下酿造的黄豆酱。可见,高温不利于酯类、醇类和酚类风味成分的生成,低温有利于酯类和酚类等成分的生成;45 ℃条件下发酵黄豆酱,感官评价相对较好。

参考文献:

[1] 赵建新,顾小红,刘杨岷,等. 传统豆酱挥发性风味化合物的研究[J].食品科学,2006,27(12):684-687.

[2] 刘福林,刘风华.多菌种发酵蚕豆酱的研制[J]. 中国调味品,1999(1):20-23.

[3] 李海梅,马莺. 黄豆酱的生产现状及发展方向[J]. 中国调味品,2004(10):8-12.

[4] 江洁,吴耘红,蒋继峰,等.黄稀酱生产新工艺的研究[J].食品科学,2002,23(10):62-64.

[5] 章建浩,周光宏,朱建辉,等.金华火腿传统加工过程中游离氨基酸和风味物质的变化及其相关性[J].南京农业大学学报,2004,27(4):96-100.

[6] 孟发宝.影响酱油中氨基酸态氮含量的因素[J].中国调味品,2008(6):29-30.

[7] 吕雪娟,梁兰兰,黄华京,等.游离氨基酸含量对食品风味特征的影响[J].食品科学,1996,17(3):10-12.

[8] 徐琳娜,王璋,许时婴.豆瓣酱后熟过程中氨基酸和风味物质的变化[J].中国调味品,2006(9):21-25.