流体新技术在铜带轧机上的应用

2011-11-18魏维刚刘援朝魏志毅

魏维刚,刘援朝,魏志毅,苏 明

(中国重型机械研究院有限公司,陕西 西安 710032)

1 前言

近年来,随着电子信息产品制造业、日用家电业、汽车制造业等的高速发展,对高档、高精度铜板带材需求剧增,因此新建铜板带轧机对板面质量的要求也越来越高。而流体系统作为轧机设备的重要组成部分之一,其技术也在不断更新,以满足铜板带的质量要求。本文阐述了反冲洗过滤系统、正负弯辊平滑过渡系统等流体新技术在江西铜业中精铜带轧机上的应用。

2 反冲洗过滤系统

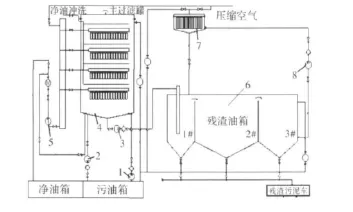

采用轧制油作为润滑冷却介质的传统过滤方式大多采用板式过滤机进行过滤,此过滤方式最大的缺陷是过滤精度低,名义过滤精度为5 μm,实际过滤精度要达到8~10 μm,使高精度铜板带材的表面光亮程度和清洗作用受到制约。而采用反冲洗过滤系统,过滤流量大,过滤精度高,过滤精度可以达到0.5~5 μm,过滤后固体渣含量≤10 mg/L。该系统具有节能功能,不需要任何过滤辅助剂,减少了轧制油被污染的程度,日常维护简单,滤芯寿命长,且可以再生,运行费用低等优点,可使铜板带材的表面光亮度达到非常高的程度。反冲洗过滤系统工作原理如图1所示(图1给出了1个主过滤罐)。

轧制后的脏油回到污油箱,通过污油泵1从污油箱打到一级主过滤罐4,在一级主过滤罐经过滤芯过滤后,通过过滤泵5将干净油抽回净油箱,实现主过滤罐的正常过滤功能。本系统一级主过滤罐由三个独立的过滤单元组成,过滤单元由罐体和多层分布的滤芯等组成,过滤原理为油液由滤芯外向滤芯内的微压差过滤方式。正常工作时三个一级主过滤罐同时工作,进行反冲洗时,二个一级主过滤罐工作,另外一个一级主过滤罐处于反冲洗状态。

图1 反冲洗液系统原理图Fig.1 Schematic diagram of backwashing filtering system

通过一级主过滤罐滤芯的过滤时间或滤芯的压差来控制,实现一级主过滤罐滤芯的自动反冲洗功能。进行反冲洗时,该滤罐停止工作,进入反冲洗状态,此时对应的主过滤罐的排放阀打开,过滤罐排空,输送泵2启动,将罐内的油液迅速打回污液箱中,而后打开反冲洗气动控制阀,用洁净的压缩空气从上而下逐层多次对滤芯进行反复间断吹扫。通过气动阀门的控制,可以实现全自动过程控制,每次吹扫时间为5~6 s。吹扫完毕后,主过滤罐的净液控制阀门打开,通过净液对过滤板进行冲洗。冲洗过程中,只要罐内底部液位高于冲洗设定的液位,则排污阀打开,由一级过滤罐排污泵将污油打入沉淀罐内的污油罐,整个反冲洗的时间约为30 min。反冲洗清洗工作完毕后,该罐进入自循环过程,此时对应的污油泵投入工作,相应的阀门打开,该罐进入自循环5~6 min后进入正常过滤工作状态。

一级过滤罐反冲洗下来的污油通过过滤泵3打到残渣油箱6进行分级沉淀,残渣油箱中的油通过二次过滤泵8打到二次过滤罐7中,经过二次过滤的油通过回油管道与系统溢流管道汇合,返回到污油箱。二次过滤罐也有反冲洗功能,其基本过程和一级过滤罐相似。二次过滤罐反冲洗下来的油回到1号残渣油箱,继续进行分级沉淀和过滤。

残渣油箱组分成3个油箱,底部都配备手动阀,可以实现放油功能,此类油可以通过手动泵排到残渣污泥车中。

主要技术参数:

净油系统总流量 Q=2 600 L/min

循环加热泵 2台(Q=1 000 L/min,P=0.2 MPa,N=1.1 kW)

污油系统总流量 Q=3 000 L/min

一级过滤罐 3台(三台工作按序反冲洗)

过滤罐公称流量 2 700 L/min

每个罐滤芯数量 1 500个

过滤罐排空

泵Q=1 000 L/min,P=0.2 MPa,N=5.5 kW沉淀罐 1台

泵Q=200 L/min,P=0.5 MPa,N=5.5 kW

沉淀罐总容积15 m3,其中污油罐6 m3,

沉淀罐6 m3,排油罐3 m3

二级过滤罐 1台

过滤精度 0.005 mm

过滤罐公称流量 200 L/min

滤芯数量 158个

寿命 半年

沉淀罐排渣

泵Q=40 L/min,P=0.1 MPa,N=3 kW

排渣罐容积 3 m3

3 正负弯辊平滑过渡系统

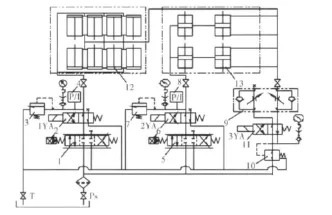

在传统的液压正负弯辊液压控制系统中,为达到对称控制板形的目的,通常正负弯辊由一个射流管电液伺服阀和一个三位四通电磁换向阀以及2个压力传感器组成进行压力控制,正负弯辊的切换通过三位四通电磁换向阀换向来完成,切换时会存在一定的时间差,不能连续平滑过渡,而且有死区,不能根据带材板形状况达到所需的弯辊力,导致此段带材板形不好,对成材率不利。

图2为正负弯辊平滑过渡系统原理图,正弯辊控制是由射流管电液伺服阀5和控制正弯辊状态的电磁换向阀6以及压力传感器8组成进行压力控制,叠加式溢流阀7用于最大正弯力的保护。负弯辊控制是由射流管电液伺服阀1和控制负弯辊状态和电磁换向阀2以及压力传感器4组成进行压力控制,叠加式溢流阀3用于最大负弯力的保护。在中精机牌坊操作箱上设有弯辊力大小调整电气操作杆及弯辊力大小显示屏,电气操作杆的作用是实现弯辊力大小的给定,其中间位置为0,一直向上操作可到实际正弯力的最大,一直向下可到实际负弯力的最大。作如下定义:F正表示正弯力,F负表示负弯力,F平表示平衡力,F显表示显示的弯辊力即实际的弯辊力(范围-200 kN~+200 kN)。当F显=F正-F负>0时显示屏显示正值,表示实际的正弯力,当F显=F正-F负<0时显示屏显示负值,表示实际的负弯力。

图2 正负弯辊平滑过渡系统原理图Fig.2 Schematic diagram of plus-minus bowed roller smooth transition system

当处于弯辊状态时,电磁换向阀2,6,11的电磁铁均将处于失电状态,根据板形情况,手动操作电气操作杆,完成弯辊力的给定,因为给定为0的状态没有实际的意义,并且系统在这一状态也不易识别和控制,故约定:当F显=F正-F负处于(+10~+200 kN)时,始终令F负=C1(C1值为一小的恒定值,其大小只要满足负弯缸活塞能伸出即可),该C1值射流管电液伺服阀1和压力传感器4组成进行压力闭环控制。在电气控制时,系统采用PID调解器来对整个闭环控制进行调解。当手动操作电气操作杆时,手动给定值与压力传感器实测值会形成一个差分值,系统将这个差分值进行PID运算,会得到一个射流管电液伺服阀的驱动电流值,此电流会驱动伺服阀的正负开口来使液压系统达到新的平衡点,完成整个的压力闭环控制(以下提到的压力闭环控制均采用此方法);手动操作电气操作杆,可在+10~+200 kN范围内对正弯力进行连续调节,此时射流管电液伺服阀5和压力传感器8对这一范围内需要的正弯力进行压力闭环控制,这实际上是两个压力闭环控制,一个是维持C1值恒定射流管电液伺服阀1和压力传感器4组成的压力闭环控制,另一个是在+10~+200 kN范围内,射流管电液伺服阀5和压力传感器8对所需要的负弯辊力进行压力闭环控制。当F显=F正-F负处于(-10~-200 kN)时,始终令F正=C2(C2值为一小的恒定值,其大小只要满足正弯缸活塞能伸出即可),该C2值射流管电液伺服阀5和压力传感器8组成进行压力闭环控制;手动操作电气操作杆可在-10~-200 kN范围内对负弯力进行连续调节,此时射流管电液伺服阀1和压力传感器4对这一范围内需要的负弯力进行压力闭环控制,这实际上也是两个压力闭环控制,一个是维持C2值恒定射流管电液伺服阀5和压力传感器8组成的压力闭环控制,另一个是在-10~-200 kN范围内,射流管电液伺服阀1和压力传感器4对所需要的正弯辊力进行压力闭环控制。

平衡状态是正弯辊的一种特殊状态,只在开机前穿带时、断带保护时、带尾甩头轧制时及换辊时使用。和正弯的控制原理一样,此时,F显=F正-F负=F平。

换辊状态时,液压油经过节流阀9进行速度调节和减压阀10进行压力调节进入电磁换向阀11,当电磁铁3YA得电,同时电磁换向阀2的电磁铁1YA及电磁换向阀6的电磁铁2YA均得电,使弯辊缸活塞缩回。

由上面的论述可知,在弯辊状态,正、负弯辊的活塞均处于伸出位置,且处于工作状态,根据带材的板形状况,只需操作电气操作杆便可在-200 kN~+200 kN之间对弯辊力进行快速、连续的线性调节,不存在正负弯切换的时间差及过渡死区,并且操作更为简便。但是,在设计时要考虑C1值和C2值均为额外的负载。

4 结语

反冲洗过滤系统及正负弯辊平滑过渡系统等流体新技术在江西铜业中精铜带轧机上的成功应用,不仅提高了带材的表面质量,同时具有高控制精度、高可靠性、高成材率、操作使用方便、轧制出的带材板形好、易于维护等优点,故具有很大的推广应用价值。

[1] 胡邦喜.设备润滑基础[J].北京:冶金工业出版社,2002.