冷轧板孔洞、翘皮原因分析

2011-11-18陈培敦马正伟陈茂敬

陈培敦 马正伟 陈茂敬 刘 刚

(山东泰山钢铁集团新材料研究所,山东 271100)

本文针对某冷轧厂牌号为SPCC,规格为3.25 mm×810 mm 的热轧板在冷轧3 道次,厚度轧到1.0 mm 时,沿轧制方向在冷轧板表面的中部出现孔洞、翘皮等缺陷开展了技术分析工作。

1 试验方法

1.1 宏观分析

观察、分析冷轧板孔洞的宏观形貌特征等。

1.2 化学成分分析

截取试样在SPECRTOLAB M9 型直读光谱仪上进行化学成分检测。

1.3 力学性能分析

截取试样在微机控制电液伺服万能试验机上进行试验。

1.4 金相分析

从提供的冷轧板上截取金相试样,镶嵌后进行金相检测。试样的制备、试样研磨、试样的浸蚀、显微组织检验、显微照相均参照GB/T13298—1991《金属显微组织检验方法》进行。

1.5 电镜能谱分析

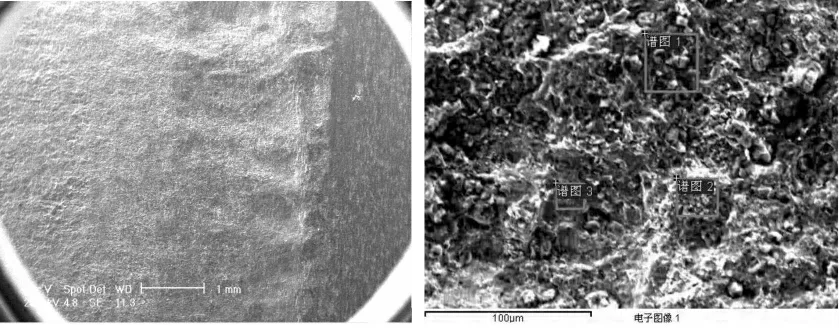

利用XL-30 扫描电镜观测孔洞断口及其他缺陷的表面及剖面的微观情况,通过能谱仪分析该区域的微区成分,达到定性分析。金相电镜试样的截取见图1。

2 试验结果

2.1 宏观分析

图1 所示的冷轧板在上、下两边都存在大小不等,沿同一方向呈串状分布的无规律性、不规则的孔洞缺陷,孔洞尺寸为:55.3 mm×50.46 mm、16.3 mm×12.3 mm、11.1 mm×23.5 mm、18.44 mm×7.56 mm。孔洞四周为塑性拉裂状且无明显的机械擦伤痕迹,断口为拉伸刃状断口,上下面差别不大。在孔洞连接处有翘皮现象,局部脱落处成坑洞,坑底的颜色呈红褐色。在孔洞两侧分布着数量较多、长度约300 mm 轻微翘皮缺陷,翘皮有的脱落。在翘皮延长线上有拖尾状缺陷,有明显的拉擦痕迹,上下两面都有凹坑。

2.2 化学成分

表1 所示,化学成分S 含量符合国标,但稍微偏高,其余元素含量符合标准要求。

表1 化学成分(质量分数,%)Table 1 Chemical compositions(mass fraction,%)

2.3 力学性能分析

表2 所示为力学性能试验结果,冷轧原料板的整体性能较好,符合标准要求。

表2 冷轧原料板力学性能Table 2 Mechanical property of cold rolled plate

图1 冷轧板孔洞试样形貌Figure 1 Specimen appearance with cold rolled plate hole

2.4 金相分析

图2 所示冷轧板孔洞试样组织为铁素体+珠光体+渗碳体,渗碳体A0级,靠近表面的晶粒异常粗大。非金属夹杂物主要集中在一面:硫化物粗3 级、硅酸盐细3 级、球状氧化物粗1 级、单颗粒夹杂1 级。硫化物与硅酸盐夹杂物并列平行出现,距板表面0.05 mm,硅酸盐夹杂距板表面0.12 mm。与孔洞断口相连接处有分层及翘皮缺陷,分层距试样表面0.22 mm,翘皮缺陷距表面部位0.1 mm,分层、翘皮的延长线内及两侧都有夹杂物存在(分层部位夹杂物形貌见图3b)。

图2 孔洞试样金相组织Figure 2 Metallurgical structure of specimen with hole

2.5 能谱、扫描电镜微区成分分析

图3、表3 所示为与冷轧板孔洞断口相连接的分层缺陷形貌及分层处能谱微区成分表,从能谱微区成分分析结果看主要是S、Fe、Mn、O 元素。

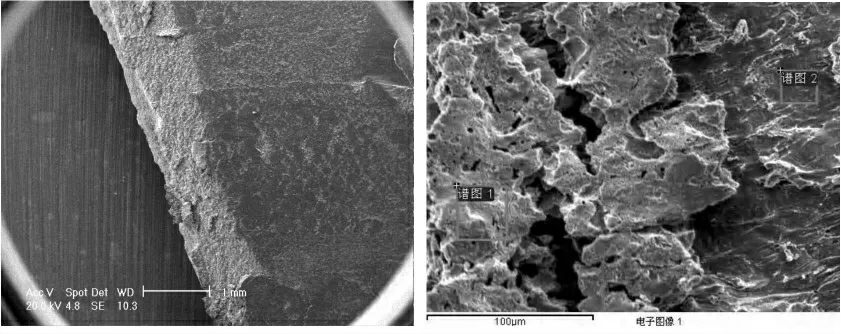

与冷轧板孔洞相连接的部位有翘皮缺陷,翘皮脱落后底部形貌见图4。表4 为脱落处能谱微区成分表,从分析结果看微区成分主要是O、Fe元素,另外有少量的Si、Cl、Ca 元素。

图5、表5 所示为冷轧板孔洞断口形貌及能谱微区成分表,从能谱微区成分分析结果看主要是O、Fe 元素。

表3 断口分层处微区成分表(质量分数,%)Table 3 Micro-area compositions of fracture layer section(mass fraction,%)

表4 孔洞处翘皮缺陷微区成分表(质量分数,%)Table 4 Micro-area compositions of hole peeling defects(mass fraction,%)

表5 断口处缺陷微区成分表(质量分数,%)Table 1 Micro-area compositions of fracture section defects(mass fraction,%)

图3 孔洞断口处分层及夹杂物形貌Figure 3 Layer and inclusion appearances of hole fracture section

图4 孔洞处翘皮缺陷形貌Figure 4 Peeling defects appearance of hole section

图5 孔洞断口及缺陷形貌Figure 5 Hole fracture and defects appearance

3 分析讨论

3.1 冷轧板孔洞、翘皮缺陷的确定

形状不规则、大小不等、严重的孔洞缺陷,沿冷轧板轧制方向呈串状分布在表面的中部。在孔洞断口连接处有严重的分层及翘皮现象,翘皮局部脱落处成坑洞。孔洞四周无明显的机械擦伤痕迹,呈塑性拉裂状。断口附近形貌为夹杂物与正常撕裂韧窝的混合,断口为拉伸刃状断口。孔洞部位非金属夹杂物特别严重且并列平行出现,分布在冷轧板厚度的1/4 处。分层距试样表面0.22 mm,分层、翘皮的延长线内及两侧都有夹杂物存在。冷轧板孔洞试样组织为正常组织,靠近表面分层处的晶粒异常粗大。通过电镜能谱的进一步分析确认,断口处微区成分分析结果主要是O、Fe元素,说明该处氧化严重。分层处微区成分主要是S、Fe、Mn、O 元素,可见硫化物促使钢板分层。翘皮脱落处底部微区成分主要以O、Fe 元素为主,说明该处存在严重氧化且有少量硅酸盐夹杂物存在。通过以上分析可以排除冷轧辊表面缺陷对材料的影响因素,可以肯定材料的材质存在问题,即严重的硫化物及少量的夹渣破坏了材料的整体性能使其分层,在轧制中会存在较大的应力集中,断裂强度较正常部位要低,导致缺陷产生。

3.2 冷轧板孔洞、翘皮缺陷形成

从试样内夹杂物的数量、种类、构成、分布特征及孔洞翘皮缺陷的特征看,加上夹杂物在轧制过程中的继承遗传性,可以肯定,冷轧板孔洞、翘皮缺陷的出现,是由于连铸坯内部约1/4 厚度处,有严重的皮下长链状硫化物,及少量的中包渣、保护渣被卷入钢液难以上浮而顺着钢液流动最终进入结晶器,在连铸坯中形成聚集状夹杂。在热轧过程中由于夹杂物与基体变形不一样,轻微的几乎得到轧合,严重的缺陷部位形成分层,遇氧氧化。随着冷轧板材厚度逐渐减小,塑性差在冷轧过程中不能参与变形,容易破坏基板变形的连续性,在表面缺陷部位产生大的应力集中。冷轧产品的规格越薄该夹杂的危害性越大,基板产生孔洞的几率就越大,在轧制力的作用下严重的形成孔洞。

4 结论

冷轧板孔洞、翘皮缺陷主要成因是连铸坯内部有严重的皮下长链状硫化物,在热轧过程中形成分层,遇氧氧化。在冷轧过程中分层逐步延长,随着冷轧板材厚度逐渐减小,轻微的以翘皮存在,严重的在表面缺陷部位产生大的应力集中形成孔洞。

[1]卢光熙,等主编.金属学教程[M].上海:上海科学技术出版社,1985.306.

[2]蔡开科.连铸坯表面裂纹的控制[J].鞍钢技术,2004,(3):1-8.

[3]姜亚飞.连铸板坯轧制中板的表面缺陷[J].钢铁,1998,(8):27-30.