单机可逆轧机薄规格产品的轧制工艺

2011-11-18亓萌

亓 萌

(山东泰山钢铁集团冷轧薄板厂,山东 271100)

伴随冷轧市场的变化,冷轧产品逐步向高、精、尖方向发展。单机可逆轧机凭借自身良好的设备配置和工艺配置,在薄规格产品生产中展现了较大的优势,达到了较好的生产效果。下面结合泰钢冷轧厂950 mm 六辊HC 可逆轧机轧制≤0.23 mm 薄规格产品的生产现状对生产工艺进行分析探讨。

1 HC 六辊可逆轧机的优点

HC 六辊可逆轧机在四辊轧机的基础上增加了两个在轴向上可作相反方向移动的中间辊,改变了工作辊与支撑辊的接触应力状态,克服了有害接触,具有以下优点:

(1)良好的板形控制能力。由于中间辊可轴向移动,可大幅减小轧制力引起的工作辊挠度变化,提高板形控制的稳定性;

(2)有效的控制了边部减薄,提高了带钢平直度;

(3)由于压下量不受板形的限制,可增加道次压下量,减少了轧制道次,节约了能耗。

2 轧制薄规格产品的技术工艺分析

薄规格产品对板形和表面质量的要求极为严格,各方面的工艺控制都关系着轧制产品的质量。泰钢950mm 六辊可逆轧机通过控制各项工艺数据及对设备进行良好的维护,在轧制≤0.23 mm薄规格产品中取得了较好的应用效果。

2.1 轧辊控制

轧制过程中轧辊表面与带钢表面直接接触,因此要求轧辊表面具有较好的耐磨性和表面质量。薄规格轧制过程中应严格控制轧辊磨削质量、装配质量、配辊辊径差、配辊硬度,按要求进行轧辊探伤及轧辊维护。

2.1.1 磨削质量

磨削过程中易出现刀花、颤纹、砂轮痕等缺陷。对薄规格产品的轧制,要求轧辊对轧辊进行普通磨削和精磨削。在磨削前对砂轮进行处理,提高磨削液的清洁度,防止在磨削过程中因磨削液有杂质对轧辊辊面产生影响。轧辊磨削完成后表面粗糙度控制在0.4 μm~0.5 μm,凸度控制在0.005 mm,椭圆度控制在0~0.01 mm。

2.1.2 装配质量

保证装配的精度,轴承座卡环及螺栓固定牢固,辊径与轴承座内轴承无较大间隙,油气润滑孔畅通无堵塞。在装配过程中将硬度高、辊径大的轧辊作为下辊进行装配。

2.1.3 配辊辊径差

950 mm 六辊轧机为双电机传动,上下工作辊各有一台电机进行传动,使轧机在配辊方面无特别要求。为保证轧制过程中传动电机的电流负荷平稳,高速轧制过程的速度稳定,控制配辊辊径差≤0.5 mm。

2.1.4 配辊硬度

轧辊的耐磨性取决于轧辊的硬度。薄规格产品轧制过程中由于轧制长度长,且在高速、大压力状态下轧制,轧辊的磨损较大,因此选择合适的轧辊硬度尤为重要。950 mm 六辊轧机采用Cr2 材质的轧辊,该轧辊淬硬层小,硬度高,肖氏硬度大于92HS。轧制选辊过程中优先选择肖氏硬度在94HS 以上的轧辊,且配对轧辊之间的肖氏硬度差小于3HS。由于耐磨性好,可减少换辊的次数,提高轧制产量。

2.1.5 轧辊探伤

薄规格产品在大压力、高速度的轧制状态下进行轧制,轧辊表面的状态尤为重要。轧制过程中轻微的轧辊表面裂纹便会造成断带事故,造成轧辊粘钢报废,产生不必要的损失,因此在选择轧辊时应对其进行全面探伤,有质量问题的轧辊拒绝上线。

2.1.6 轧辊维护

轧辊在使用和磨削时会产生应力集中,对磨削精度产生影响,因此要求轧辊下线后自然降温至室温方可进行磨削。同时在磨削后进行应力释放,磨削完成8 h 后上线使用。

2.2 轧制张力控制

张力轧制可防止带钢在轧制过程中的跑偏,保持板形平直和轧后的板形状况,降低金属的变形抗力,适当调节主电机负荷。同时,由于张力的变化可引起前滑与轧辊速度的变化,对轧制过程有一定的调节作用。

薄规格产品的轧制中,张力的波动会引起较大的厚度波动,因此带钢的厚度变化与轧制过程的张力设置密切相关。薄规格钢带轧制时,提高张力可明显改善厚度的压下状态,快速的压至目标厚度。

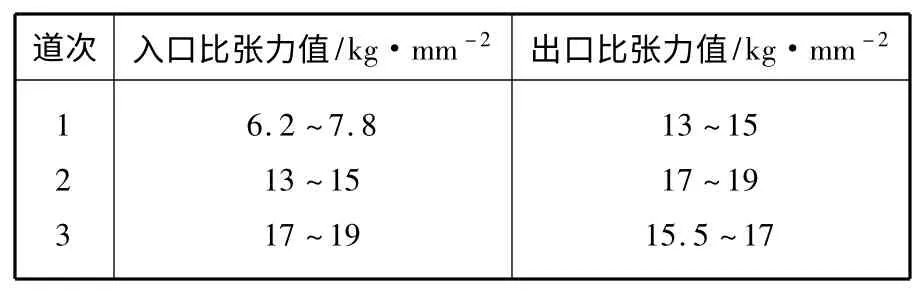

0.23 mm 以下薄规格产品的轧制,第二轧程原料厚度控制在0.8 mm 以下,采用三道次轧制,每道次采用的比张力值如表1 所示。

表1 各道次采用的比张力值Table 1 Applied tension values for various passes

2.3 压下规程设置

压下规程的设置关键在于如何选择合适的方式充分发挥现有设备的作用。950 mm 单机可逆轧机设计最大轧制力12 000 kN,最高速度600 m/min,最大卷取张力90 kN,最大开卷张力40 kN,工作辊最大辊径∅320 mm,工作辊最大正弯辊力500 kN。根据轧机的工艺参数,结合原料的现实状况(化学成分、表面质量)进行了两轧程的设计。根据最终的目标厚度,确定一轧程的目标厚度。如客户要求0.2 mm 冷硬板,一轧程由厚度3.25 mm 的原料轧制至厚度0.7 mm,进行再结晶退火,之后进行二轧程的轧制。选择两个轧程的设置一方面可有效的改善原料的质量状况,另一方面可有效的控制轧制的板形状况,控制轧制过程产生的碎边浪、肋浪、中浪缺陷。

2.3.1 中间辊横移量的调整

通过对原料的跟踪,控制了热轧原料的宽度公差,确定了中间辊的轴向横移量。中间辊轴向横移量按照如下公式进行计算:中间辊横移量=(辊身长度-来料宽度)/2-校正值(校正值采用固定常数60 mm)。该串辊量的使用,有效地控制了边部减薄,使轧制后的同板差控制在0.003 mm以内。

2.3.2 弯辊力的控制

通过中间辊横移的控制,工作辊弯辊只需要很小的弯辊力便可达到控制的效果。为控制中间浪缺陷的出现,根据大量的经验积累,在弯辊力使用方面得出了二轧程的弯辊控制范围(表2)。

表2 各道次弯辊力调节范围Table 2 Adjustment range of bending roll force for various passes

2.3.3 各道次压下量的设定

根据对轧制过程的跟踪及板形调整的状况,确定了各道次的压下量及压下系数,保证了生产过程轧制力的均衡,为板形的调节奠定了基础。用0.7 mm×760 mm 的原料轧制成0.198 mm×760 mm 的板材时轧制参数见表3。

2.4 乳化液的维护控制

乳化液在轧制过程中起着冷却、润滑的作用,通过有效的润滑可减少变形,降低接触弧表面上的摩擦系数和摩擦力,降低轧制力和能量消耗,同时在冷却轧辊的基础上兼有清洁轧辊的作用。乳化液的性能、指标直接影响着轧机的轧制状态,影响着轧制产品的质量状况。根据轧制过程和轧后板面质量的跟踪,对乳化液的指标进行了修改控制,对乳化液系统所缺少的工艺设备进行补充,使乳化液系统更加完善,保证了产品质量和薄规格产品的轧制节奏。

由于有两个轧程,二轧程由退火卷直接轧制,乳化液中的铁粉含量增加,皂值不断升高,因此在原有的磁过滤器基础上,增加了旋转式磁过滤器,通过增加过滤面积,对铁皂值进行控制。

加强对乳化液清洁度的控制,及时撇除乳化液上的杂油,控制指标为允许乳化液上的杂油覆盖液面的2/3。

对乳化液原油的皂化值进行提高,使原油皂化值控制在160 mgKOH/g 以内。

对相关指标进行调整,其参数见表4。

表3 轧制参数Table 3 Rolling parameters

表4 乳化液参数Table 4 Emulsion parameters

乳化液喷射梁系统将喷嘴角度按照25°进行了固定,调整了喷射梁的位置,使乳化液准确到位。

2.5 辅助辊系的控制

轧制过程中除轧辊与带钢表面接触外,除油辊和转向辊也与带钢表面接触。这就要求辅助辊系的表面有较好的耐磨性,一般肖氏硬度控制在60HS 以上,并定期对除油辊进行更换,对转向辊进行修磨,保证辊系的表面质量。

3 轧制薄规格产品需要的设备改进

薄规格产品轧制过程中工作辊的辊径直接关系着轧制产品的板形状况。在轧制过程中辊径小的工作辊与带钢的接触面积较小,相对的轧制压力就越小,使板形的调节更加容易。而辊径大的工作辊与带钢的接触面积较大,轧制压力较大,带钢的板形受到了一定的制约,会产生小的碎边浪,影响产品质量。950 mm 轧机工作辊最大辊径∅320 mm,在同类型的轧机中工作辊的辊径是最大的。因此要提高产品质量,必须对轧辊的辊系进行改善。

4 结论

通过对轧制薄规格产品的技术工艺进行分析,明确了薄规格产品的轧制需要多方面的协调配合,每项工艺数据的制定、设备的改进和维护都与轧制过程、产品质量息息相关。因此在薄规格产品轧制过程中要切实做好工艺参数控制与设备维护工作,这样才能轧制出合格的薄规格产品。