可变切深、断屑式深孔加工

2011-11-18杨顺田彭美武

杨顺田 彭美武

(四川工程职业技术学院,四川 618000)

深孔一般是指孔深与孔径(L/D)之比大于5以上的孔。深孔的切削加工一般采用“钻-孔底断屑-返回排屑-再钻”的循环过程,并产生连续均匀的带状切屑。这种切屑极易卷缩形成团状,堵塞在已加工好的孔内,造成内孔堵塞。切屑一方面会划伤已加工好的孔的表面,另一方面也极易发生卡钻甚至折断钻头的事故。因此,有必要研究深孔加工的断、排屑机理并采取相应的措施。

1 深孔加工的特点

(1)由于孔的深度很长,使钻杆的强度削弱,故钻杆容易弯曲,钻头稍有微小的偏斜,亦会使加工出来的孔“走偏”很大。

(2)随着孔的深度增加,切屑从孔中顺利排出的难度加大。

(3)深孔加工使钻头的散热条件恶化,钻头容易失去切削能力。

(4)操作时,仅靠听声音、看切屑,观察机床负荷、油压等判断排屑和刀具磨损情况,不能直接观察到刀具切削情况。

刀杆受孔径的限制,直径小,长度长,刚性差,铁屑从形成、断屑到排除是深孔加工的关键,也是决定孔加工质量的重要因素。很久以来,深孔加工质量(如精度、表面质量)和工具(如寿命)的改善,只源于操作实践,理论上的研究还不多。直到现在,还很少看到枪钻和BTA 钻孔加工中有关现象的理论阐述。现从实践操作层面并综合有关文献,对深孔循环加工的切屑形成、断屑机理进行分析。

2 深孔钻的类型

深孔加工一般分为固定切深和可变切深。固定切深开始时适合,待到孔底时就不一定适合了,若按孔底设定切深,势必影响效率。可变切深是每次钻孔深度按一定比例逐渐减小,改善加工条件,高效率与加工安全性同时得到满足,从而实现可变切深、断屑式深孔循环加工。

按排屑方式分为外排屑和内排屑。外排屑的有枪钻、深孔扁钻和深孔麻花钻等。内排屑的因所用的加工系统不同,分BTA 深孔钻、喷射钻和DF 深孔钻三种。

2.1 枪钻

只有一个切削部分,最早用于加工枪管。钻削时,切削液从钻杆中间进入,经钻头头部的小孔喷射到切削区,然后带着切屑从钻头的V 形沟槽中排出。枪钻适用于加工孔径2 mm~20 mm、孔深与孔径之比大于100 的深孔。

2.2 BTA 深孔钻

切削液从钻杆与孔壁的间隙处送入,靠切削液的压力将切屑从钻杆的内孔中排出。BTA 深孔钻适用于钻削孔径6 mm 以上、孔深与孔径之比小于100 的深孔,其生产效率比枪钻高出3 倍以上。

2.3 DF 深孔钻

这种钻头吸收了BTA 深孔钻和喷射钻的优点,采用单管,排屑靠推压和抽吸双重作用,提高了排屑能力,可钻削孔径在8 mm 以上的深孔。

2.4 喷射钻

一种多刃内排屑深孔钻,有内、外两层钻管,大部分切削液从内、外钻管的间隙中进入切削区,然后连同切屑进入内管。另一小部分切削液则经由内管尾端的月牙形孔进入内管,产生喷射效应,形成低压区,帮助抽吸切屑。喷射钻适用于钻削直径18 mm 以上、孔深和孔径比小于100 的深孔。

3 切屑的形成和断屑机理

枪钻和BTA 钻孔方式都是借助高压冷却液把切屑从切削区冲走的。对于铸锭之类的脆性材料,切屑呈粒状,很容易排除。但对于低碳钢之类的塑性材料,其切屑呈连续带状,会缠绕在钻杆上并堵塞排屑通道。因此,早期的BTA 钻孔方式的使用范围受到很大的限制。为此,进行了大量的研究工作,以期探明枪钻的切屑形成机理,寻找出处理切屑的措施。

3.1 切屑的形成机理

枪钻和BTA 钻头的切削刃分为内刃和外刃,切削时产生的两股切屑从不同的方向沿前刀面流出,在前刀面上会合,互相干扰撞击,如图1 所示。外刃切下的切屑呈螺卷状(图2),内刃切下的切屑呈板状流出,结果外刃切屑被内刃切屑拉伸变成扇形而断裂。此外,高速冷却液对螺卷状切屑的冲力也能把切屑拉断成一定的长度。试验表明,冷却液对切屑的拉力与切屑的长度成正比,与冷却液流速的1.5 次方成正比,流速越大,切屑越短。

内外角之和越大,切屑越短,顶点愈靠近中心,外刃宽度愈窄,切屑更容易分断。

图1 切屑的形成机理Figure 1 The formation mechanism of cutting scrap

图2 枪钻的螺卷状断屑Figure 2 Coil shape of discontinuous scrap of gun drill

3.2 枪钻的断屑措施

一般说来,枪钻主要是靠两股切屑互相干涉来排屑,也可以采取一些措施,如前面提到过的断屑枪钻。

3.3 BTA 钻孔工具的断屑措施

由于BTA 钻孔工具产生的切屑是从钻头和钻杆的内孔排出的,必须把切屑断成矩形或扇形的小粒状,才能借助冷却液从钻杆内冲走。

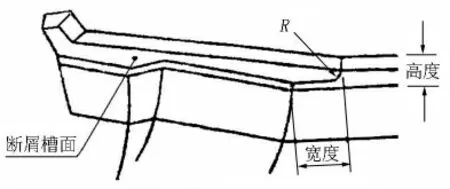

BTA 钻头分割切屑的方法有两个方面:一是沿切削刃的长度将切削刃分成数段,做成阶梯形,这样一来,切下的切屑便沿宽度被分割成数条。为了减小切屑的长度,沿平行于切削刃的方向做出断屑槽,如图3 所示。断屑槽尺寸见表1。当切屑沿前刀面流出时,受到断屑台的支持力而向上弯曲,碰到孔壁后,又受到孔壁的作用力而折断。

4 排屑方式

深孔加工的排屑是深孔加工中关键的环节,主要有四种排屑方式。

4.1 “双排屑槽+双高压油孔”排屑方式

内冷却双刃外排屑深孔钻头拥有两个排屑槽及两个高压油孔,依靠高压油将切屑排出,克服了原刀具切削时排屑困难、冷却液难以进入、切削温度过高及散热困难等弊病,有利于钻杆保持稳定。

4.2 “推吸”并用排屑方式

图3 分割断屑槽Figure 3 Separation of scrap breaking groove

表1 断屑槽的尺寸Table 1 Dimension of scrap breaking groove

“推吸”并用排屑方式是采用正压推、负压吸双管齐下的排屑方式。高压切削液一路进入授油器,润滑冷却钻削区和刀具,并以3 MPa~4.5 MPa 的压力迫使切屑进入排屑通道,并将切屑推出;另一路切削液进入可调式负压抽屑装置,形成负压,对切屑产生吸力,吸出切屑。切屑在推和吸的双重作用下能顺利排出。实践证明,即使钻屑呈带状,且从钻削开始到加工结束一直保持连绵不断,都能保证排屑流畅顺利。

4.3 “振动断屑+排屑”的排屑方式

对于小深孔,由于进给量很小,特别是钻削某些韧性材料时,钻屑常常是柔软的小带状,钻削过程中一旦作为冷却和冲刷切屑的切削液压力产生波动或压力下降时,切屑瞬时滞流、折叠而堵塞,进而导致钻刃损坏和钻杆扭断。要从断屑和排屑两方面采取措施,采用高频碎屑方法,得到容易排出的碎屑形状,在高压冷却和冲刷的切削液压力作用下产生波动或压力,顺利排除切屑。这是目前最有效的断屑切屑方法。

4.4 外排屑

外排屑式枪钻深孔加工系统还不能完全被别的加工方法所取代,同样可以采用负压原理来提高它的加工效率和加工质量,同时也可以把这种方法扩展到其它加工系统中。在孔加工系统中,增加负压装置后,可以明显提高系统的排屑能力,同时断屑情况也有所好转。

5 “程控、可变切深、断屑”式深孔加工

程控、可变切深、断屑式深孔加工如图4 所示。所加工的深孔为∅25 mm,深度为1 100 mm,表面粗糙度为Ra3.2 μm~1.6 μm。孔深与孔径之比L/D=44,需要通过数控指令编制所需要的程序来弥补人工断排屑控制的不足。FANUC 系统提供了两种深孔加工循环指令:G83 和G73。但这两种循环的每次切深都是固定的,不适合用于该孔的加工。

我们设计了可变切深数控程序,使每次钻孔深度的变化按等比级数实现,即每次减少的比例相等。为保证加工效率,当钻孔深度减小到设定的最小值时,将不再减小(实际使用时可以修改)。

图4 程序控制、可变切深、断屑式深孔加工Figure 4 Process control,variable cuttingin and scrap breaking mode of deep hole machining

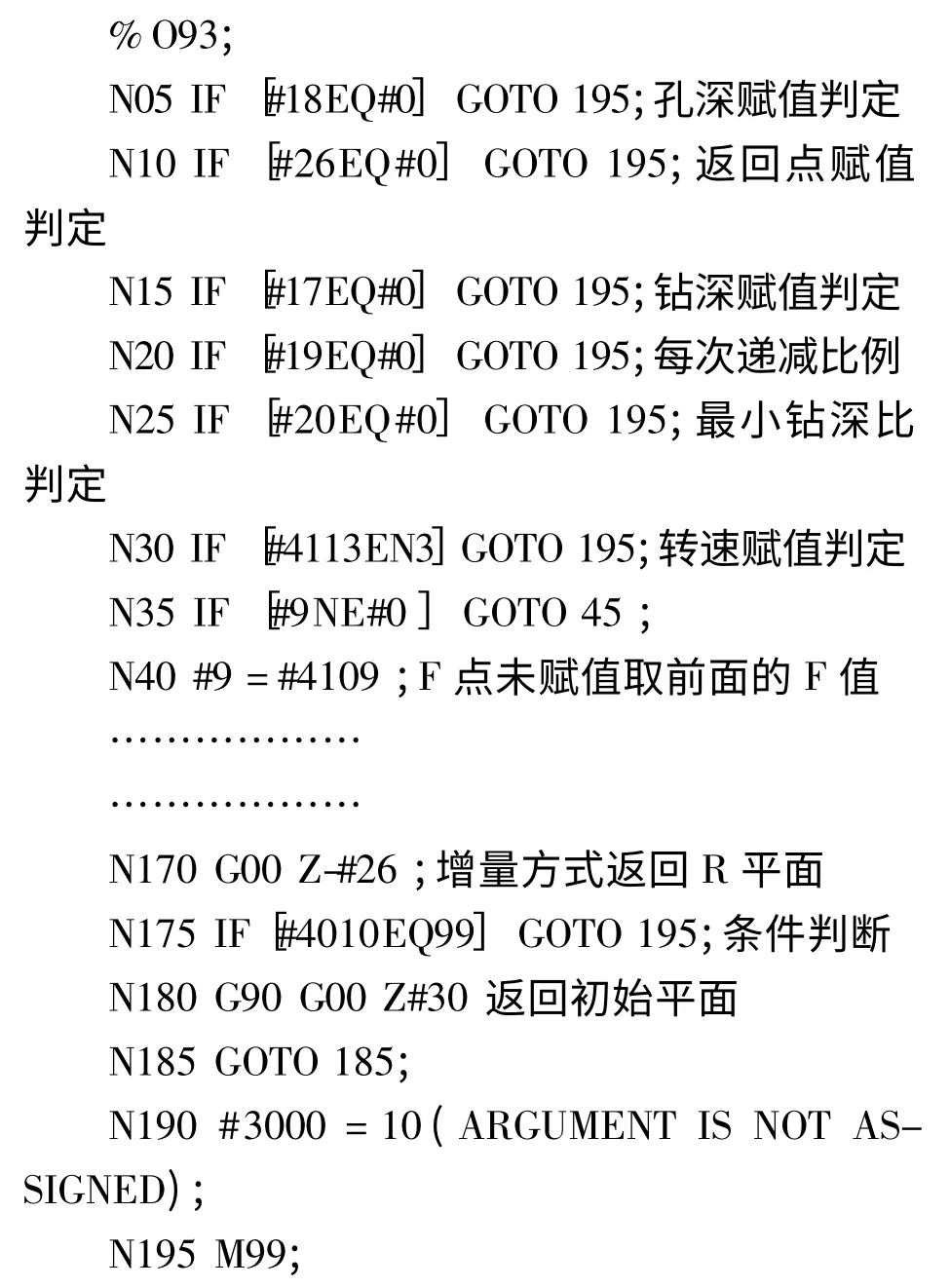

可变切深断屑式深孔加工循环程序如下:

6 结论

深孔加工是一项复杂的工作,特别是L/D>50 的超深孔加工难度更大。深孔加工中各种问题交织在一起,如受力情况、排屑、防偏、钻头折断等,有些问题已取得了实质性的研究成果,有些还在不断地探索之中。程控、可变切深、断屑式深孔加工在受力与断排屑方面有较为明显的优势,所得试验数据可供参考。

[1]郑文虎.难切削材料加工技术[M].国防工业出版社,2008.8,81-104.

[2]施法中,薛源顺.机床夹具设计[M].机械工业出版社,2004.7,74-79.

[3]倪为国,潘延华.铣削刀具技术及应用实例[M].化学工业出版社,2007.1,40-52.

[4]成大先.《机械设计手册》第三版.北京:化学工业出版社,1997.

[5]山特维克.报废硬质合金刀片的新去处[J].现代零部件,2007(7):39.

[6]刀具重磨行业快速发展[J].模具工程,2005(3):57.

[7]王立朋,丁福海.机床调整、刀具改进及废刀具的再利用[J].哈尔滨轴承,2004,25(1):37-47.

[8]张艳丽,张继顺,李旭东,等.废旧机夹不重磨车刀的修磨[J].轴承,2001(10):35-36.

[9]程伟,叶伟昌.切削刀具发展的新动向[J].新技术新工艺,2003(1):14-17.

[10]叶伟昌,叶毅.涂层硬质合金刀具的发展与应用[J].硬质合金,1998,15(1):54-57.

[11]四维.刀具的重磨与再涂层[J].工具展望,2005(3):9-10.

[12]林怀宁译.可转位刀具的重磨和回收利用[J].工具技术,1984(5):44-47.

[13]郁沁明.硬质合金焊接刀具的再生工艺[J].1997(4):30-32.

[14]Robert LaFlamme.Method for altering a cutting insert blank[P].US Patent.No.6171031B1,Jan.9,2001.