镀锌线冷却塔带钢跑偏分析与改进措施

2011-11-18郑玉福

郑玉福

(济钢冷轧板厂,山东 250101)

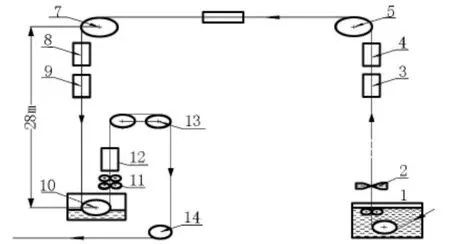

冷却塔装置的主要功能是采用风冷及水冷方式冷却从锌锅出来的钢带。其冷却工艺过程为:钢带从锌锅热浸镀并经气刀控制镀层厚度以后,垂直向上经1#垂直风冷段(两组风箱)到达1#水冷纠偏转向辊,钢带温度降到250~300℃。钢带从1#水冷转向辊转向后,进入水平风冷段(一组风箱),钢带温度降到200℃左右。再通过2#转向辊进入2#垂直风冷箱(两组风箱),钢带出2#垂直风箱后的温度应降到120℃左右。钢带进入水淬槽,经喷淋、浸没方式进行水冷,再经挤干及热风烘干后达到43℃左右,通过5#纠偏辊进入4#张力辊。冷却塔带钢冷却示意图见图1。

图1 冷却塔带钢冷却示意图Figure 1 Schematic drawing of cooling tower strip steel cooling

1 镀锌线冷却塔带钢跑偏数据统计

1.1 数据统计

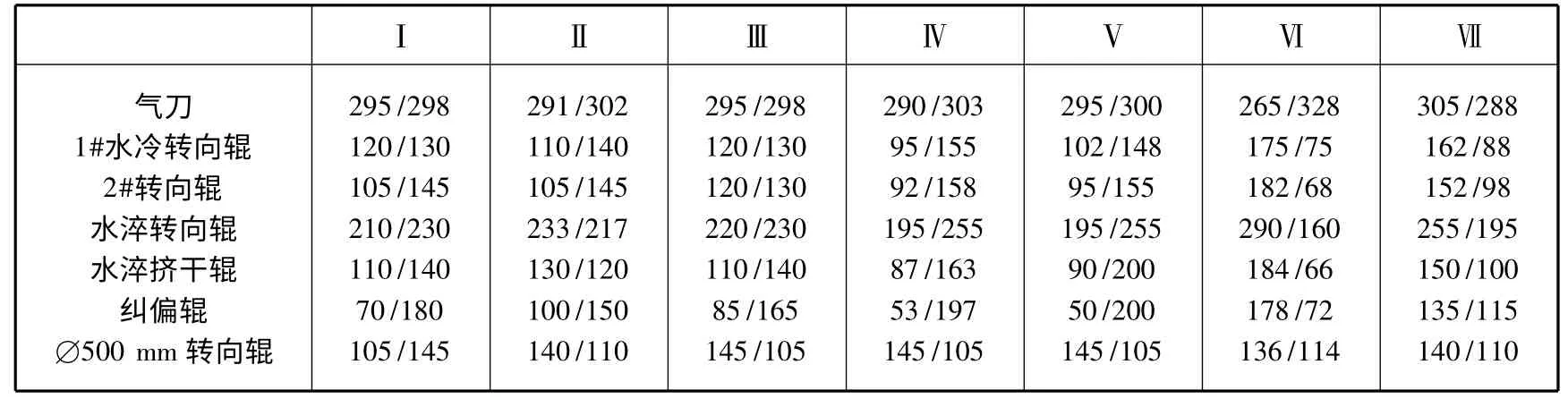

为掌握第一手跑偏数据,2010 年11 月,按照带钢运行的顺序我们对气刀、1#水冷转向辊、2#转向辊、水淬转向辊、水淬挤干辊、纠偏辊、∅500 mm 转向辊七个位置的跑偏情况进行了7 次跟踪记录。带钢跑偏数值见表1。

1.2 数据整理

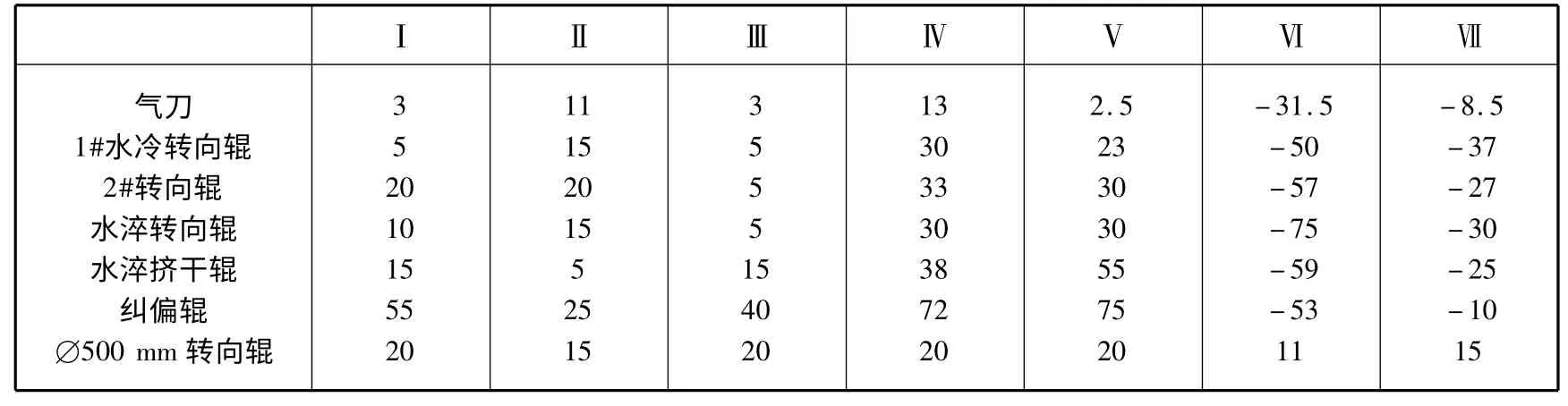

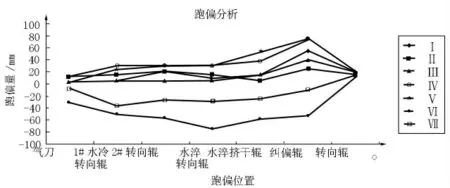

根据跑偏数值,我们计算出各个位置的带钢偏移量,偏移程度通过数值得以量化。带钢跑偏量见表2。

为使得各个位置的带钢跑偏情况更加直观,把跑偏数值表生成数据折线图,如图2 所示。

2 纠偏系统的分类

纠偏系统按纠偏辊的数量可分为单辊纠偏和双辊纠偏,按纠偏过程的工作原理可分为比例纠偏系统(P 纠偏)、积分纠偏系统(I 纠偏)及比例积分纠偏系统(PI 纠偏)。济钢冷轧板厂镀锌线冷却塔为防止带钢跑偏,分别在冷却塔顶层和四层采用了比例积分式的单辊纠偏和双辊纠偏,纠正带钢跑偏,防止带钢跑偏刮带。

2.1 比例纠偏系统

比例纠偏系统的特点:

(1)比例纠偏系统使用两支辊子,即双辊纠偏。

表1 带钢跑偏数值统计(单位:mm)Table 1 Statistics of strip steel misalignment values(unit:mm)

表2 带钢跑偏量统计(单位:mm)Table 2 Statistics of strip steel misalignment amount(unit:mm)

图2 数据折线图Figure 2 Broken line graph of values

(2)两支纠偏辊的框子转动轴只能在纠偏系统入口带钢所在的平面内,即入口钢带是绕着生产线的中心线发生扭转的。

(3)在纠偏辊转动纠正钢带的过程中,辊子入口侧钢带的运转方向保持与纠偏辊轴线垂直状态进入辊子,即没有任何偏角使钢带在辊子上发生积分偏移。

(4)通过旋转纠偏辊,使原来偏离生产线中心的钢带走正,但对于纠偏辊自身表面的钢带而言,却随着入口钢带的偏移而发生偏移现象。

2.2 积分式纠偏系统

积分式纠偏系统的特点:

积分式纠偏系统与比例式纠偏系统有本质区别,它不是通过平移钢带来纠正钢带的位置的,而是通过使纠偏辊轴线与钢带运行方向发生倾斜,钢带在纠偏辊上产生积分偏移现象而产生横向平移动,使钢带恢复到生产中心线上。

(1)纯积分式纠偏辊框的转轴垂直于辊子入口钢带所在的平面,位于纠偏辊轴线与生产线中心线的交叉点上。只有转轴位于这一特殊点上,才是纯积分式纠偏辊。

(2)不管入口侧钢带是否偏离生产线中心线,钢带通过纯积分式纠偏辊后离开辊面时,由于积分偏移的作用,均会回到生产线中心线,所以纯积分式纠偏辊自身上的钢带的偏移越来越小。

(3)纠偏辊前必须保持一定的自由段跨距,防止钢带产生塑性变形,影响板形,甚至造成断带事故。

图7所示为成型前后秸秆炭的N2吸脱附等温线。通过与未成型之前的吸附等温线进行对比,发现二者并无明显差别,唯一区别在于成型之后的等温线低压段斜率略小于未成型的,这也说明了添加 CMC粘结剂后会减少成型秸秆炭的微孔数量。根据 IUPAC(何余生等,2004)划分的吸附等温线类型可知,成型后秸秆炭吸脱附等温线同样符合Ⅰ型等温吸附线,相对压力P/P0在低压区开始大量吸附气体,随着P/P0增大达到吸附饱和,当吸附压力达到气体的饱和蒸汽压时发生液化,吸附量有所上升,而高压段存在的滞后环说明秸秆炭中存在大量的中孔,这说明大量的微孔及中孔的存在,使得成型秸秆炭仍具有较好脱臭活性。

2.3 比例积分式纠偏系统

比例积分式纠偏系统(PI 纠偏)纠偏钢带时,既使钢带产生一定位移,又利用了钢带在轴线与生产线中心倾斜的辊子上产生积分偏移的作用。

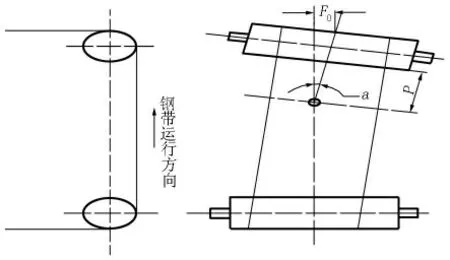

比例积分式纠偏辊的工作原理是,带钢向左跑偏以后,纠偏辊绕旋转轴O 顺时针摆动α 角,可使纠偏辊上出口侧的钢带产生一个向右的初始偏移量。比例积分式纠偏辊如图3 所示。

图3 比例积分式纠偏辊Figure 3 Proportional integral type of rectifying roller

式中,F0是初始偏移量;P 是纠偏旋转轴线与辊子近侧表面的距离;D 是辊子的直径。

带钢进入出口纠偏辊后发生两种不同方向的运动:一是回跑现象的作用,使钢带往左侧发生偏移;二是积分现象的作用,使钢带往右侧发生偏移。若没有回跑现象,积分纠偏的结果,就使钢带由入口偏于辊子的左侧,转变为离开辊子时处于辊子的中心线上。但加上回跑现象的共同作用,就会使钢带离开辊子时也偏离辊子中心一小段距离。

3 比例积分式纠偏系统在冷却塔上的应用

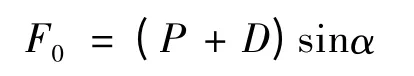

镀锌冷却塔采用了两套比例积分式纠偏系统。第一套为水冷纠偏转向辊(图4),带钢从锌锅沉没辊出来,热镀锌完成后,垂直到达冷却塔顶层的水冷纠偏转向辊,垂直跨度36 m。若带钢板形不好,张力不稳很容易造成带钢的跑偏。

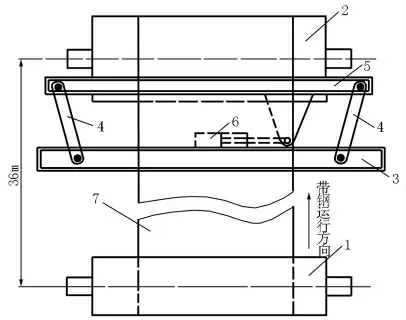

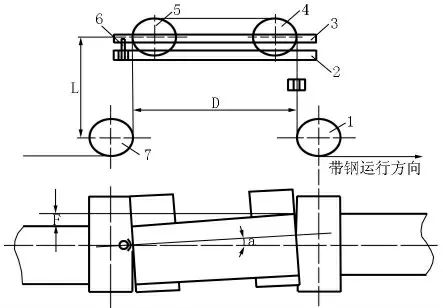

第二套纠偏系统是位于冷却塔四层的双辊纠偏系统(图5),它是比例式纠偏系统的改进,主要区别在于双辊比例式纠偏系统的转轴在纠偏系统入口钢带所在的平面内的生产线的中心线上,即入口钢带绕着生产线的中心线发生扭转。

图4 水冷纠偏转向辊Figure 4 Rectifying and deflecting roller with water cooling

图5 冷却塔双辊纠偏系统Figure 5 Rectifying system with two rollers in cooling tower

4 带钢跑偏原因分析

(1)带钢出锌锅沉没辊后,经气刀控制镀层厚度,然后垂直向上经1#垂直风冷段(1#、2#风机组风箱)到1#水冷纠偏转向辊。统计发现,在1#水冷转向辊位置带钢跑偏严重,跑偏量达20 mm~50 mm。水冷纠偏辊未达到实际的纠偏效果。检查发现,控制纠偏动作的传感器的中心位置和机组中心线位置发生偏移,造成纠偏效果不好。

(2)带钢从顶层转向经过4#、5#风机冷却后进入水淬槽,带钢跑偏量增加。检查发现,当4#、5#风机停下来后,此段的带钢跑偏量明显减小,同过检查发现带钢两侧风箱的开口度大小不一致,导致带钢受扭,产生偏移方向分力。

(3)镀锌线在刚起车时,由于带钢的板型很差,跑偏比较严重,经常在冷却塔四层的双辊纠偏位置造成刮带停车。带钢在纠偏辊自身上的偏移量不但没有减小反而加大了,是造成此处刮带的主要原因。

(4)生产过程中打开水淬挤干辊,关停冷却风机,相应各段的跑偏量都有一定量的减少,说明水淬挤干辊和冷却风机也是造成带钢跑偏的一个重要因素。

5 改进措施

(1)首先,找正1#水冷转向辊、2#转向辊,水平度控制在0.03 mm/m 以内。然后以顶层的设备的基准中心点摆线找正辊子与机组中心线的垂直度,垂直度控制在0.05 mm/m 以内。

(2)水淬转向辊水平度控制在0.03 mm/m以内。考虑到冷却塔钢结构及平台变形引起的七层和二层机组中心点的偏差,若以各自基准点找正垂直度,则无法保证2#转向辊与水淬转向辊的平行度。带钢经过2#转向辊垂直向下进入水淬转向辊,垂直跨度29 m,这就要求必须保证两根辊子的平行度,所以,以2#转向辊为基准挂线调整水淬转向辊的垂直度。

(3)双纠偏辊的水平度、平行度调整控制在0.03 mm/m 以内。双辊纠偏的辊子规格为∅600 mm×1 500 mm,由于带钢在纠偏辊自身上的偏移量不但没减少反而加大了,所以将辊身长度增加为∅600 mm×1 700 mm,同时配套调整纠偏辊框架的尺寸。

(4)首先,两对水淬挤干辊内侧辊是通过丝杠调整的固定辊,外侧辊是通过气缸控制的可动辊,将外侧辊直接靠到内侧辊,以水淬转向辊为基准挂线调整与两对挤干辊的平行度,并标示出内侧轴承座的位置,作为换辊后的调整基准。其次,调整风机两侧的开口度,保证两侧风压一致。

6 实施效果

设备改造后运行平稳,冷却塔带钢跑偏明显改善,基本杜绝了起车时冷却塔的刮带现象,取得显著效果。

[1]李九岭.带钢连续热镀锌.北京:冶金工业出版社,1995.

[2]欧阳克诚.转向单辊纠偏装置效果分析.重型机械,2000.

[3]许秀飞.带钢热镀锌技术.北京:化学工业出版社.

[4]张启富,刘邦津,黄建中.现代钢带连续热镀锌.北京:冶金工业出版社,2007.