注塑件随形冷却的数值模拟分析*

2011-11-17顾永华许建文

顾永华,许建文

(华侨大学模具技术研究中心,福建 厦门 361021)

注塑件随形冷却的数值模拟分析*

顾永华,许建文

(华侨大学模具技术研究中心,福建 厦门 361021)

本文通过实例设计了随形冷却水道并且与传统冷却水道进行比较分析.采用Moldflow软件作为分析平台,系统分析了采用传统冷却水道和随形冷却水道两种情况下,冷却时间、塑件表面温差和模具表面温差的对比.分析结果显示,采用随形冷却系统能够显著降低冷却时间、塑件表面温差和模具表面温差,有利于提高模具寿命和塑件质量.

随形冷却;数值模拟;注塑成型

模具温度直接影响着注塑制品的质量和生产效率,它主要通过模具的冷却系统来进行适当的控制和调节.传统的冷却水道只能加工成简单的直孔,当注塑件形状复杂时,其冷却效果差,零件变形大.注塑模随形冷却水道(conformal cooling channels,CCC)是指随着注塑模型腔变化而改变的冷却水道[1].与传统的冷却系统相比,随形冷却系统能够使注塑件均匀冷却,能够缩短冷却时间,具有更高的冷却效率.本文运用Moldflow软件对传统的冷却系统与随形冷却系统进行冷却分析,比较分析结果,优化冷却系统.

1 注塑件模型冷却系统分析

注塑件模型如图1所示,为壳状零件,壁厚为1.5mm.由图可知,塑件的外表面有两处曲面突变地方,采用传统冷却的方法,塑件内外表面凹槽处冷却容易不均,造成温度的分布不均匀.为此将随行冷却与传统冷却方法进行分析比较,优化冷却系统.

图1 注塑件模型

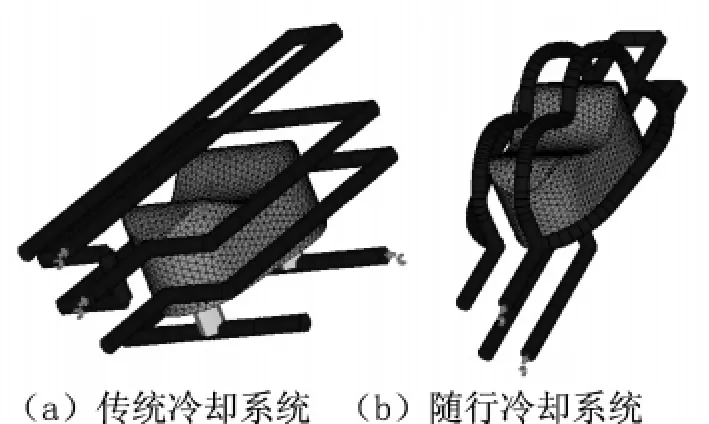

注塑件模型导入Moldflow后进行划分网格,材料采用美国GE公司的PC+ABS,牌号为Cycoloy MC5000-70008.在Pro/E中分别创建传统冷却系统与随行冷却系统的中心线,导入到Moldflow软件后进行划分网格创建冷却系统,如图2所示,其中冷却管道直径为8mm,管道中心线与塑件表面的距离为16mm,管道中心线距离为20mm.对于传统冷却系统,塑件内表面采用两个水井进行冷却,水井的直径为12mm.

图2 塑件的冷却系统

冷却系统创建完以后,分别对传统冷却系统以及随形冷却系统进行分析,成型工艺参数为模具温度83℃,熔体温度275℃,冷却液温度为25℃,比较冷却分析效果.

2 分析结果比较

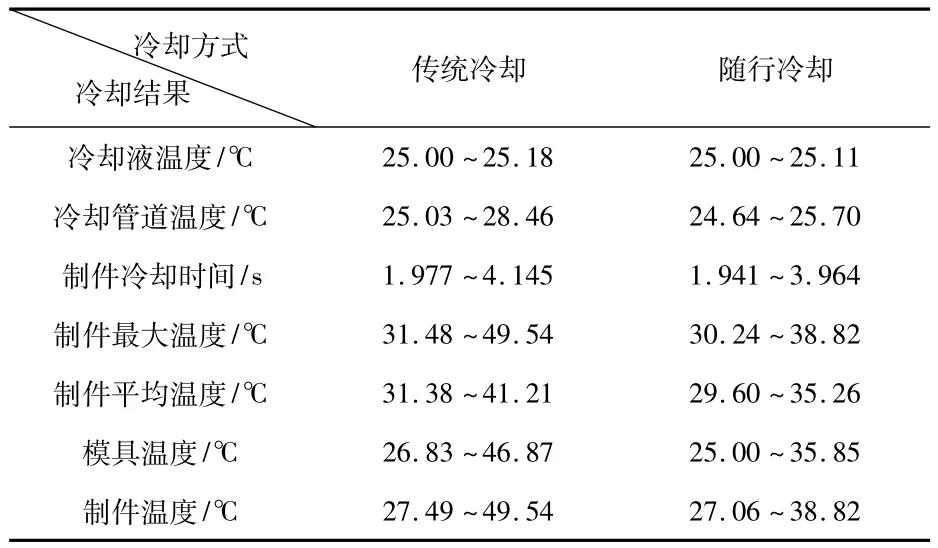

冷却分析结果对比如表1所示.

表1冷却效果的分析比较

2.1 冷却液与冷却管道温度

由表1可知,两种方案的冷却液的入口出口温度都控制在2℃ ~3℃之内,分别为0.18℃与0.11℃,符合要求;两种方案的冷却管道温度与冷却液入口温度之间的差值都控制在 5℃ 之内,分别为 0.03℃ ~3.46℃ 与 - 0.36℃ ~0.70℃,符合要求.

2.2 冷却时间

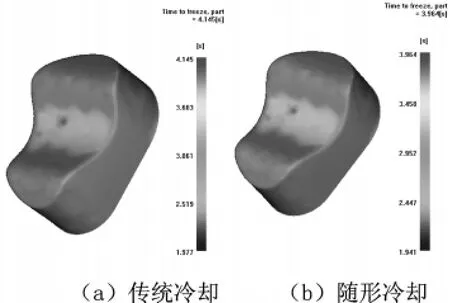

图3 塑件冷却时间

注塑件的冷却时间如图3所示,由图可知,随形冷却塑件的冷却时间为3.964s,传统冷却的冷却时间为4.145s,随行冷却所需的冷却时间有所缩短,冷却效率有所提高.

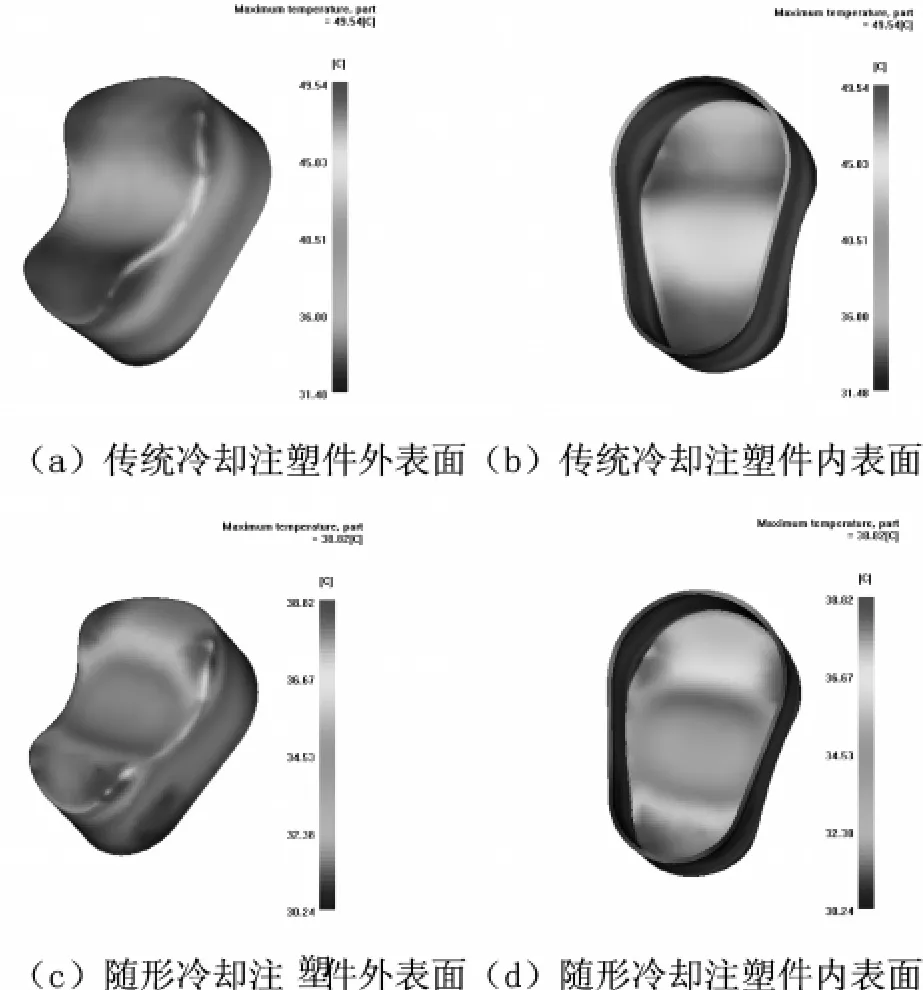

2.3 塑件最大温度

图4 塑件最大温度

注塑件的最大温度分布如图4所示,由图可知,传统冷却的温度范围为31.48 ~49.54℃,温差为 18.06℃;随形冷却的温度范围为30.24~38.82℃,温差为8.58℃.显然随形冷却的温差要比传统冷却的温差小,而且随形冷却温度分布要比传统冷却的分布均匀,特别是在塑件两端凸起的地方,传统冷却的温度分布较为不均匀,而且温度偏高,容易引变形.

2.4 塑件平均温度

注塑件的平均温度分布如图5所示,由图可知,传统冷却的温度范围为31.38~41.21℃,温差为 9.83℃;随形冷却的温度范围为29.60~35.26℃,温差为 5.66℃.随形冷却的温差较传统冷却的温差小,冷却效果有了一定的改善,而且随形冷却温度分布要比传统冷却的分布均匀,特别是在塑件内外表面曲面突变的地方,传统冷却的温度分布较为不均匀,而且温度偏高,容易引起变形.

2.5 模具温度

图5 塑件平均温度

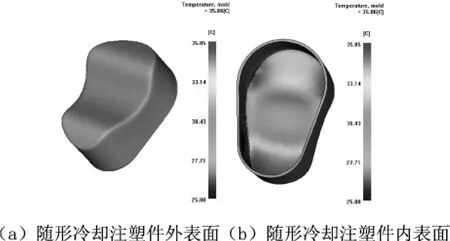

图6 模具温度

模具温度分布如图6所示,传统冷却的温度范围为26.83℃ ~46.87℃,温差为 20.04℃;随形冷却的温度范围为 25.00℃ ~35.85℃,温差为 10.85℃.随形冷却下模温差异要明显小于传统冷却下的模温差异,冷却效果有了很大的改善,而且随形冷却温度分布要比传统冷却的分布均匀,特别是在模具内外表面曲面突变的地方,传统冷却的温度分布较为不均匀,而且温度偏高.

2.6 塑件温度

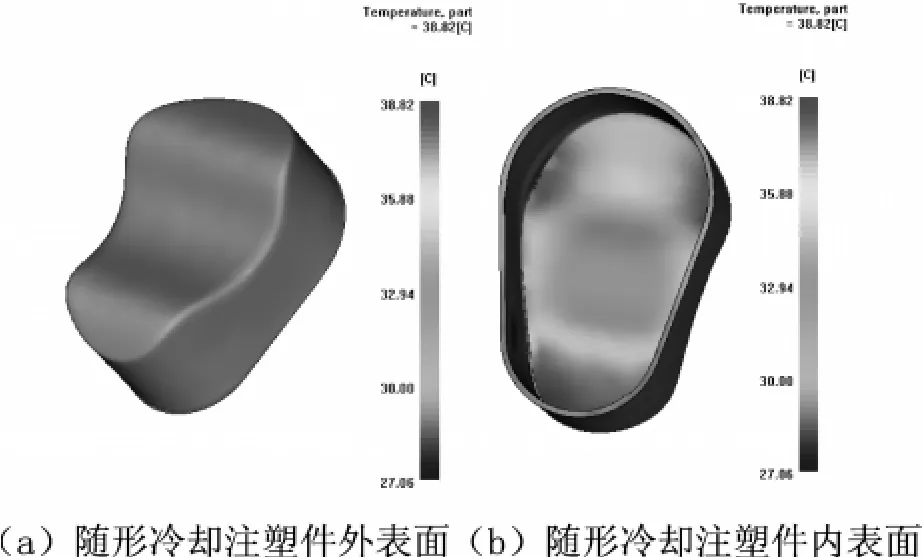

图7 塑件温度

注塑件的温度分布如图7所示,传统冷却的温度范围为27.49℃ ~49.54℃,温差为22.05℃;随形冷却的温度范围为27.06℃ ~38.82℃,温差为11.76℃.随形冷却塑件的温差显然小于传统冷却的温差,冷却效果有了较大的改善,而且随形冷却温度分布要比传统冷却的分布均匀.

3 结论

本文通过实例设计了随形冷却水道并且与传统冷却水道进行比较分析.和传统冷却水道相比,随形冷却水道可以缩短冷却时间,降低塑件的温差和模具表面的温差,有利于提高模具寿命和注塑制品的质量.

[1]鲁中良,史玉升,刘锦辉,等.注塑模随形冷却水道设计与制造技术概述[J].中国机械工程,2006,17(10):165~170.

[2]刘鹏,刘洪军,李亚敏.MPI环境下注塑模随形冷却水道的设计与分析[J].新技术新工艺,2009,8:110~112.

[3]郑建平,程蓉,伍晓宇,等.基于SLS快速成形方法的注塑模具随形冷却水道制造技术的研究[J].机械设计与制造,2010,11:231 ~232.

[4]史玉升,伍志刚,魏青松,等.随形冷却对注塑成型和生产效率的影响[J].华中科技大学学报,2007,35(3):60~62.

O469

A

1006-5342(2011)12-0079-02

2011-10-19