新一代电动伺服模垫技术与发展趋势

2011-11-16李兆东袁文生王忠雷

李兆东,袁文生,王忠雷

(山东建筑大学 机电学院,山东 济南 250101)

新一代电动伺服模垫技术与发展趋势

李兆东,袁文生,王忠雷

(山东建筑大学 机电学院,山东 济南 250101)

拉伸垫与压力机滑块相结合可以实现工件的拉深变形,引进“伺服直接驱动技术”是实现拉伸功能的最理想方案。尤其是伺服拉伸垫与伺服压力机的结合在高精度、难成形的汽车零件、电子零件等加工领域中的应用,已经显示出以前压力机无法比拟的优越性,同时提高了拉深件的质量并具有优良的节能性。

机械制造;拉伸垫;压力机;伺服驱动

1 引言

板料拉深是一种常见的冲压工艺,由于具有生产效率高、材料利用率高、产品重量轻、易于实现自动化生产等特点,因此,在国民经济各个部门,特别是航空航天、汽车制造、造船、电器制造等工业领域得到了广泛地应用。

板料拉深过程可能出现的主要质量问题是拉裂和起皱,拉裂因为拉应力过大造成,起皱则是由于材料失稳而出现。为了充分发挥材料的性能并保证零件的质量,因此,对拉深工艺参数进行控制是有必要的。板料拉深工艺过程涉及很多参数,主要包括模具的形状和结构、板料的性能参数、成形设备的性能参数等,一般认为,在拉深过程中只有成形装备的参数可以调节,比如拉深力、拉深速度和压边力等,在这些参数中以压边力的影响为最大。

压边力通过压边圈作用于板料,使板料在压边圈和模具之间产生摩擦力,以控制材料的流动,避免起皱,但同时材料中的拉应力也会提高。压边力过小,无法有效地控制材料的流动,板料容易起皱;压边力过大,虽然可以避免板料出现起皱,但拉应力也会增加,拉裂的趋势明显提高,同时模具和板料表面受损的可能性亦增大,进而影响模具寿命和拉深件的成形质量。在实际生产中,为了提高拉深件的质量和生产效率,一般要求尽可能地一次成形出工件。因此,压边力的合理取值、调整和控制就成为控制金属流动、防止出现起皱和拉裂最重要的手段。对拉深工艺过程的控制,实际上就是对其压边力的控制。

拉伸垫是压力机的一个附属系统,其功能是在拉深之前压住板料,并在成形过程中进行压边,以防止板料成形时材料流动过快造成起皱。使用早期的压力机进行板料大型覆盖件成形时,通常采用双动(或三动)压力机,外滑块压边,内滑块拉伸。随着大吨位拉伸垫的技术发展,压力机外滑块的压边功能逐渐被拉伸垫所取代,即在进行大型覆盖件的成形时,单动压力机取代了结构复杂的双动(或三动)压力机。

大吨位拉伸垫的研发经历了纯气气垫、数控液—气混合拉伸垫、数控液压垫等几个阶段。

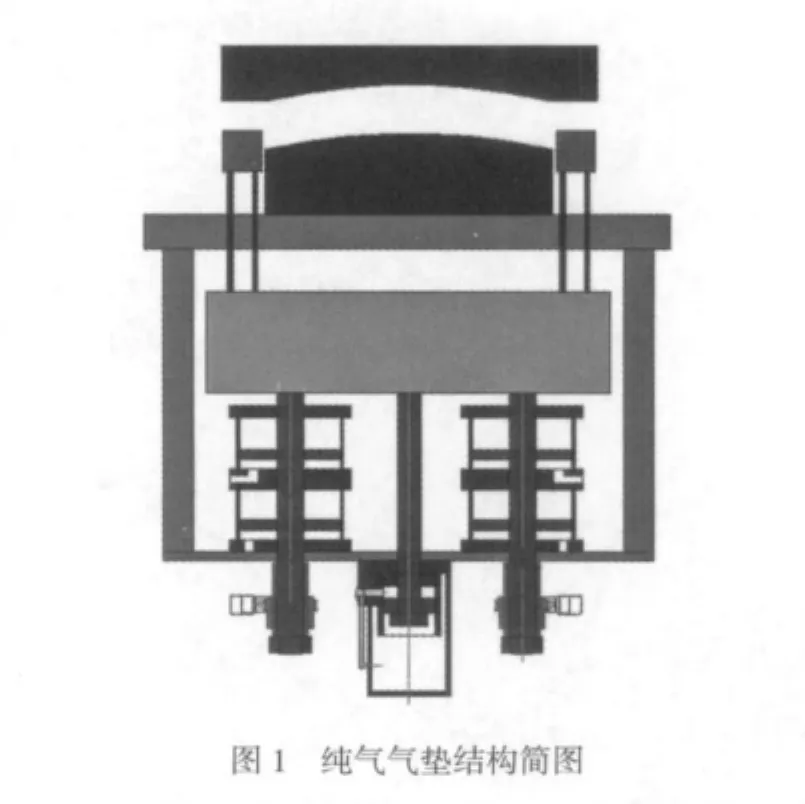

2 纯气气垫

纯气气垫是最早的拉伸垫,其结构和原理比较简单(图1)。向气缸通入压缩空气,使气垫在行程上位置等待,然后滑块向下运动并在接触到顶杆后使其随滑块一同向下运行,缸体内气压产生一定的压边力,从而实现压边。设置闭锁功能时,可通过曲柄凸轮机构控制实现下死点锁紧,待滑块回程至一定位置后,闭锁松开,气垫回程到行程上位置。纯气气垫可以配置气垫行程调整装置,对于不同拉伸深度的工件设置不同的气垫工作行程。

使用大吨位气垫时,当气垫力调整范围大(400kN~4000kN),而缓冲缸缓冲间隙不可调整,在压缩空气进入气缸顶冠上行至上位时,气垫会产生较大的冲击和噪声;滑块下行时,由于气垫无预加速功能,因此,具有一定速度的滑块与气垫接触的瞬间也会产生较大的冲击和噪声。

由于气体的可压缩特性,缸体内的气体受压时压力波动较大,从而导致压边力不稳定,工件可能会起皱或拉裂。

纯气气垫的工作压力不高,一般在0.6MPa以下,最高也只能达到1MPa。大吨位气垫的缸体由于直径过大,安装空间受限,因此,应用也受到一定限制。

由于纯气气垫使用气体的可压缩性及储能特性,控制方式简单,易于实现,因此,在一些简单应用场合仍有使用。

3 数控液压垫

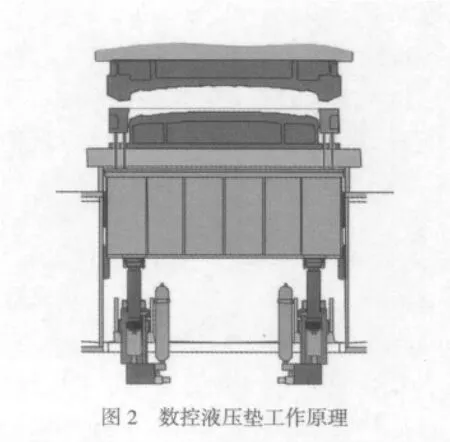

随着汽车工业的迅速发展,高强度钢、复合成形材料、铝合金、难成形材料等在汽车车身制造上的推广应用对拉伸垫压边性能提出了更高的要求,纯气气垫已难以满足大型覆盖件复杂的成形要求。在成形高强度板及复合材料时,以数控液压垫代替纯气气垫对工件进行压边已成为目前的发展趋势。

在拉深复杂工件时,各个部位成形不均匀,使用同一压边力压边时,某些部位能够顺利成形,而另一些部位则可能出现起皱或者拉裂。使用数控液压垫,可以依据板料成形工艺要求实时控制压边力,即各点的压边力可以设置不同值并可以对压边力进行分段控制,使各个部位的压边力值恰好能够抑制起皱的发生,使极限拉深比达到最大,充分发挥材料的成形极限。

数控液压垫主要由顶冠、压边缸、蓄能器、控制阀块、液压系统及循环系统等组成(图2)。液压垫一般采用4~8缸,压边缸分布在液压垫顶冠的四角,每个压边缸的压边力可以根据工艺要求单独设定,以保证最佳的压边力分配。压边力通过曲柄凸轮机构和系统编程控制进行自动调整,其数据可以存入模具的数据库中,并可以与模具数据一起调出,这极大改善了压边装置的功能。

液压拉伸垫也可以设定多段压力,在拉深过程中可以根据工艺需求在不同的拉深行程改变每个压边缸的压边力,即压边力可以随行程的变化而变化。行程由位移传感器测量,液压垫控制器控制伺服阀根据测量的数据自动调节压边力,从而可以实现大型覆盖件复杂的工艺要求。

液压垫在“行程”模式时,可以自动升至上死点位置,等待滑块向下运动进行拉伸。压边圈在滑块下降到上下模相接触时受到向下的压力,并通过顶杆传到液压垫的顶冠,这时与顶冠连接的压边缸产生拉伸过程所需要的压边力。

数控液压垫可设置预加速功能,启动该功能时,当滑块向下运动时,拉伸垫不是停留在上限位置,而是先于滑块向下运动,滑块向下运行距压边圈一定距离时(该距离可编程控制)液压缸活塞加速运动,在给定的距离内加速至接近滑块的速度,此时,滑块压住压边圈。液压缸活塞只是在与滑块接触的瞬间产生一个相当小的一次性力峰值,因此,在整个拉伸过程中压边力稳定。压边力一般可在50%~100%之间进行单独调整。每个液压缸内进油和回油都经过伺服阀,通过控制伺服阀开口量大小即可实现对压边力的控制。

数控液压垫设置有位移传感器,对拉伸垫运行行程进行监控并调整工艺所需的成形行程。顶升油缸的压力和运行速度通过编程控制,使拉伸垫上升至行程上位置时进行缓冲,减小冲击。下死点闭锁功能通过凸轮角度设定实现。

液压拉伸垫是通过伺服阀节流方式来实现对液压缸内压力的控制,并最终转化为对压边力的控制,这种控制压边力的方式能耗较大。采用闭环伺服控制方式控制精度高,但伺服控制比较复杂,且对油液的清洁度和油温的要求高,系统设计较为复杂。

数控液压垫工作过程中将动能转换成热能,所以系统需要大流量的冷却装置。工作油及冷却系统功率较大,比如4000kN的液压垫,电机总功率高达500kW。

4 电动伺服模垫

近年来,由于对生产安全、节能、绿色环保的要求越来越高,数控液压垫压边力的可编程控制特性虽然能够充分满足大型覆盖件的复杂成形要求,但数控液压垫系统能耗大、污染大、且维修复杂。为此,工程师们研发了电动伺服模垫。

电动伺服模垫是一种运用齿轮、齿条或丝杠可逆运行的特性驱动方式,其结构见图3。一般采用伺服电机通过同步带将动力传递到丝杠,在丝杠作旋转运动时,与螺母固定在一起的顶冠作上下移动,螺母与顶冠之间设置的液压保护装置起压力缓冲及过载卸荷功能。通过丝杠将模垫顶冠受到的加压力转换成回转运动,回转运动使伺服电机发电,回馈电网。丝杆轴端和伺服电机设有位置编码器,可以反馈位置信号,实现对模垫位置的控制,伺服电机驱动模垫顶冠,可以相对于滑块顶冠独立运动。

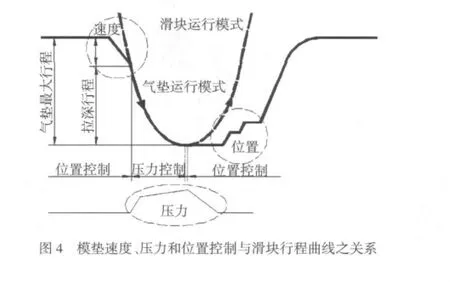

数控系统可以控制位置和速度。运行过程控制如下:预加速行程为位置控制,速度信号;拉伸行程为压力控制,压力信号,压力建立,至下死点;闭锁、回程为位置控制,位置信号;压力释放至闭锁结束,模垫回程。

液压系统设有压力传感器,反馈压力信号,实现对压力的控制,结合滑块位置可以产生任意的加压力。通过CNC系统可以实现对伺服拉伸垫的运动、位置和速度控制,并实现模垫预加速及预建压功能,如图所示4所示。滑块位移编码器作为主轴信号,当滑块下行至一定位置时,通过CNC系统控制伺服电机驱动丝杠机构带动顶冠向下加速运行,丝杆轴端和伺服电机位置编码器反馈位置信号进行预加速的控制和监控,保证模垫在预加速行程内与滑块接触时达到滑块的运行速度,实现伺服模垫与滑块无冲击接触。接触后滑块压住顶冠,带动模垫向下运行,丝母带动丝杠运转,此时,伺服电机产生反向力矩即处于发电状态,结合滑块运行位置,在拉伸前建立压边力,继而模垫由位置控制转换为压力控制,由液压系统压力传感器反馈压力信号,控制伺服电机的输出力矩,从而进行压边力的控制和调整,产生任意的加压力。

电动伺服模垫可根据工件对压边力的需要进行任意的调整,防止在开始拉伸时起皱及最大变形时拉裂。而传统的纯气式气垫,在拉伸过程压边力为定值,二者比较见图5。在滑块回程时,伺服拉伸垫可以在下死点保压一定的时间,实现闭锁功能,也可以随滑块一起或相对于滑块独立运行,实现顶出工件并在等待位置取件后,回到拉伸垫上行程位置。通过控制伺服电机的输出力矩和运行速度,可任意调整拉伸垫任意位置上的压边力和拉伸垫的运行速度,以适应不同工件的拉深工艺,也可单独调整各点的压边力,完全实现数控液压垫的功能。关系曲线如图6所示。

5 结论

和其他几种结构相比,电动伺服模垫的优势是:①控制并提高材料的成形性;②提高生产性能,提高自动化系统的周期性;③降低噪声约15dBA;④节能降耗。以前气垫的能量大部分都被空气和油的阻力所消耗,而电动伺服模垫可以利用伺服气垫的反电动势,将消耗掉的电力回收,回收量可达90%。由于不需要使用高压油,所以不需要进行油的清洁度管理以及密封圈类的维修。综上所述,电动伺服模垫应用前景十分看好。

[1]王 猛,马继斌,项余建,等.SDP-110型伺服压力机控制系统的开发研究.锻压装备与制造技术[J],2011,46(2):50-53.

[2]张晓斌,孙 宇,樊红梅,等.板料成形压边力控制技术研究现状及发展趋势.锻压技术[J],2007,32(6):6-12.

[3]罗亚军,郑静风,张永清,等.板料拉深成形过程中的变压边力技术.锻压技术[J],2003,(2):21-24.

[4]陈燕明,邓钟明.数控液压垫速度动态特性分析.装备制造技术[J],2011,(1):10-12.

[5]秦泗吉.压边力控制技术研究现状及伺服数控压边方法可行性探讨.机械工程学报[J],2007,(1):120-125.

[6]赵 东.液压式数控拉伸垫特性分析.一重技术[J],2009,32(1):52-55.

[7]樊庆勇,陈金勇,黄鹏飞.高柔性薄板拉延功能部件——数控液压拉伸垫.锻压装备与制造技术[J],2007,42(6):30-31.

Recent development and prospective of electric-drive servo drawing cushion technique

LI Zhaodong,YUAN Wensheng,WANG Zhonglei

(1.School of Mechanical Engineering,Shandong Jianzhu University,Jinan 250101,Shandong China)

The combination of drawing cushion and slider on press can perform the drawing process,and the servo direct-drive technique is the ideal solution for that.The application of servo cushion and servo press in the production of automobile parts and electronic parts with high accuracy and difficulty has many advantages comparing with conventional press.Meanwhile the quality of the drawn parts has been raised with good energy-saving characteristics.

Deep drawing of sheet metal;Press;Slider;Servo direct-drive technique;Electric servo drawing cushion

TG315.5

B

1672-0121(2011)06-0066-04

2011-08-02

李兆东(1963-),男,副教授,从事材料塑性加工技术教学与研究