复杂顶柱高效回采综合技术的研究与应用

2011-11-15白复锌姜顺鹏林承恩张玉刚吴永岐王晓宁

白复锌,姜顺鹏,林承恩,张 雷,张玉刚,姜 峰,吴永岐,王晓宁

(山东黄金矿业(鑫汇)有限公司, 山东平度市 266715)

复杂顶柱高效回采综合技术的研究与应用

白复锌,姜顺鹏,林承恩,张 雷,张玉刚,姜 峰,吴永岐,王晓宁

(山东黄金矿业(鑫汇)有限公司, 山东平度市 266715)

介绍了上向分层组合进路尾砂充填采矿法在鑫汇公司大庄子金矿中的应用,通过采用下盘脉外采准、分层进路回采、无轨出矿和尾砂非胶结充填等综合工艺,有效解决了复杂顶柱回采过程中的系列技术难题,并通过工业性试验取得较为先进的技术经济指标。该成果的技术实用性强,相关工艺和参数可供工程技术人员参考。

矿柱回采;上向分层组合进路充填法;采场参数;尾砂充填

0 前言

山东黄金矿业(鑫汇)有限公司是山东黄金集团所属骨干采选冶联合黄金企业,矿山综合采、选、冶生产能力2000 t/d,为国内大型黄金矿山企业。大庄子金矿床为缓倾斜至倾斜中厚矿体,矿石储量大,浅部矿体品位高,矿体形态变化复杂,矿岩分界线不明显。根据矿体不同赋存条件,地下开采使用主要采矿方法有机械化盘区上向分层充填采矿法、两步骤空场嗣后充填采矿法和中深孔连续崩落采矿法等,其中以机械化盘区上向分层充填采矿法为主。在该采矿方法使用过程中,由于采用低成本的非胶结尾砂充填,在上下中段采场间留下较多的顶部矿柱以隔离上部非胶结充填体,这部分矿柱无法用常规采矿法回采。为寻求适合该阶段顶柱赋存特点的安全与高效回采方法,山东黄金矿业(鑫汇)有限公司与院校合作共同开展了“复杂条件下顶柱矿体安全高效回采综合技术”的研究。

1 顶柱回采方案

大庄子金矿深部矿体厚度一般为5~8 m,属于中厚偏薄矿体,但由于矿体倾角较缓,矿体水平厚度一般可达15~25 m,厚者可达30 m。矿体沿走向连续性好,走向长度约300~400 m。该矿体围岩节理裂隙发育程度较低,稳固性中等但局部有构造破坏,造成稳固性较差。矿体矿化边界不稳定,局部膨大缩小,品位分布不均匀,矿体中夹石产出。且上部为非胶结充填体,直接顶板为厚度2~2.5 m的不均匀胶结充填体隔层。

1.1 顶柱回采方案优选

就顶柱赋存条件而言,崩落采矿法和空场采矿法是不适宜的,顶柱回采方法只限在充填采矿法中选用。因此,初步拟定出可供选择的采矿方法为:上向分层组合进路充填采矿法、下向分层进路胶结充填采矿法、分段进路充填采矿法。通过对该3个回采方案的技术经济指标及优缺点比较,最终确定“上向分层组合进路充填采矿法”为本研究的工业试验方案。

1.2 上向分层组合进路充填法方案

上向分层组合进路充填采矿法方案以原采场边界划分采场,采场长30~50 m,高为顶柱垂直厚度8~10 m,宽为矿体的水平厚度,一般为15~25 m。采场间不留间柱,上下不留隔离矿层,实行连续回采。回采以自下而上分层回采方式进行,先在底部分层用沿走向宽进路逐一回采沿矿体走向宽进路至采场两端边界,并在未采侧形成倾角为70°左右的斜壁,为相邻进路回采时充填体自立创造条件。采用浅孔凿岩、非电导爆管微差爆破崩矿、斗容0.75~1.0 m3电动铲运机向下盘脉外溜井出矿、尾砂非胶结接顶充填综合工艺。采场通风采用主通风系统加局扇的联合通风方式,新鲜风流从阶段运输平巷经采区斜坡道进入分段平巷,然后经采场联络道进入回采工作面,污风从工作面用局扇排入采场上部联络斜道,进入上中段回风系统排出。工业试验方案方案如图1所示。

2 采场参数与回采顺序优化

2.1 原始条件参数

阶段顶柱回采初步设计方案采用上向分层组合进路充填采矿法回采方案,矿柱分2个分层回采,分层高度为4 m左右,最上分层回采时以上采场胶结充填体隔层为暴露顶板。回采进路分垂直矿体走向和沿矿体走向2种方式布置,进路工作面设计推进长度为15~20 m,进路宽为2.5~3.0 m。

图1 上向分层组合进路充填采矿法方案

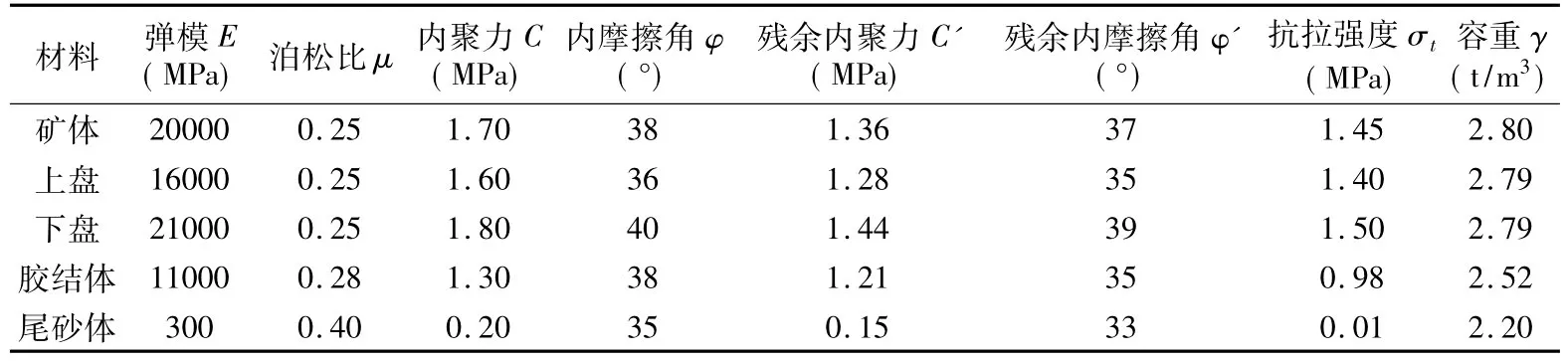

根据矿岩地质情况及试验结果,矿岩物理力学参数如表1所示。

表1 矿岩物理力学参数

2.2 采场参数优化结果

回采进路顶板受力包括废石或尾砂充填料重力、上下盘围岩作用力及顶板自重。非胶结充填体由于质地松散,作用于护顶层上力的计算采用太沙基理论计算充填体松动范围,将松动范围内充填体重力作用视为均布荷载作用于护顶层上。

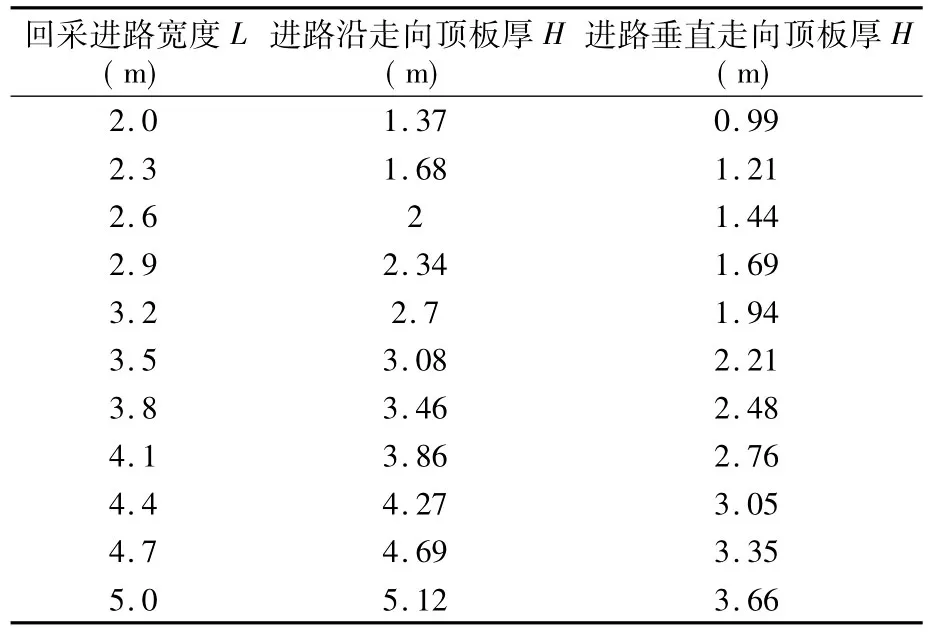

根据实际的矿岩物理力学参数,输入进路顶板稳定性数学模型进行运算。当其它条件固定不变,仅改变分条跨度大小,在进路工作面垂直走向和沿走向2种情况下,顶板矿岩最小保留厚度随进路跨度变化关系如表2所示。

表2 回采进路宽度与顶板保留厚度参数变化

3 顶柱回采工业试验

顶柱回采试验矿块位于1-Ⅰ号矿体中部,矿块长度约30 m,最大水平厚度25 m,平均厚度20 m,平均品位3.5 g/t,矿体走向0°~25°,倾向 SE,倾角30°~40°。矿体为断裂形成的碳酸盐化硅质碎裂岩,中等稳固岩体,顶底板岩石主要为黑云变粒岩、斜长角闪片麻岩等,除局部断裂构造带影响导致岩体稳固性较差外,一般稳固性较好,属中等稳固岩体。矿石和围岩体重为2.8 t/m3,松散系数为1.5,矿体与围岩分界线不明显,靠取样分析结果确定矿体界线。

3.1 采准切割及回采顺序

大部分利用下部原上向水平分层充填采场的采准巷道,再增加少量工程,即可形成顶柱回采的采准系统。

回采作业自下而上分层进路回采,第一分层采用宽进路回采,进路宽6~7 m,高度4 m,由下盘侧切割平巷用大断面掘进方式逐一向采场下盘推进,每次正常循环进尺为2.5 m左右,直至矿体上盘边界,并在进路顺序推进方向侧形成倾角约为75°的斜立面,以便进路充填后形成自立斜壁。进路回采完毕即用非胶结尾砂充填料进行间隔多次充填接顶,最后经1 d时间脱水后,即可开始相邻进路的回采。

最上分层的回采将直接暴露上部采场胶结垫层,为了减少暴露时充填体中的应力,保持充填体的稳定,上分层回采时的进路宽度须控制在3 m以内,回采顺序采用一、二步骤间隔回采,一步骤回采后采用尾砂胶结充填接顶,二步骤非胶结充填,回采进路顺序从采场一端向另一端推进,直至全分层全部采完。

3.2 采场凿岩

顶柱回采采场进路回采凿岩采用气腿式凿岩机水平浅孔凿岩,炮孔直径38~40 mm,深度2.0~2.5 m,孔距0.8 ~0.9 m,排距 0.7 ~0.8 m,筒形掏槽顺序爆破方式落矿。为保护边界矿体的完整性,增强回采进路顶板的稳定性,回采掌子面周边炮孔采用光面爆破工艺。当二步骤进路回采时,为保护周边充填体的自立能力,边孔距充填体最小距离不少于 0.4 m。

3.3 采场爆破与通风

根据本工业试验方法的特点和采用的水平浅孔多段微差与光面爆破相结合的落矿工艺,为达到最佳的落矿爆破效果,所用参数由正交试验优化后确定。工业试验采用的落矿爆破参数为:孔距为0.9 m,排距为0.7 m,装药系数为0.7;边孔光面爆破参数为孔距0.6 m,光面爆破层厚度0.7 m,线装药密度0.25kg/m。装药工艺采用人工装填乳化炸药小药卷,h1~h15半秒差导爆管雷管加孔外电力起爆器起爆。回采工作面通风利用主通风系统风压加工作面局扇联合完成。

3.4 采场出矿

试验采场分层回采厚度设计为4 m,回采循环进尺为2.2~2.5 m,回采进路宽度采用上下分层不同的跨度,下分层跨长为5~6 m,上分层跨度为2.5~3.0 m,每次落矿体积约为22~53 m3,落矿量约62~148 t。每循环落下矿石由WJD1.0型电动铲运机搬运至采场下盘脉外溜井中,自溜至中段运输水平装车运出。不合格大块在工作面集中用人工破碎或二次爆破破碎后清除。

3.5 采场充填

进路回采完毕并清理残矿后,应立即进行进路充填的准备工作,封闭进路口、架设充填管道、安设充填脱水管等。充填料为地表充填站+0.074 mm的分级尾砂,除上分层二步骤进路充填采用分级尾砂胶结充填(为相邻进路回采创造条件)外,其他进路充填时均不加任何胶结剂。胶结充填料由分级层砂和充填专用胶结C料搅拌混合而成。充填料由地表充填站用管道输送至充填采场,充填料水预设脱水管导出,并经间歇多次充填至进路接顶为止。

3.6 顶板管理

采用上向分层进路回采,回采时顶板以进路方式依次部分暴露,同时进路的宽度也因顶板矿层保留厚度不同而实行上下分层有别。经数值模拟分析计算,当沿矿体走向推进进路宽度为3.0 m时,矿石(或胶结充填体)顶板须保留2.6 m厚以上;当沿矿体走向推进进路宽度达到5 m时,矿石(或胶结充填体)顶板保留厚度在5.1 m以上,局部构造破坏处须采取局部支护措施,方可保证暴露顶板的安全。回采实践表明,进路顶板除局部构造破坏部位需木支护外,一般情况下不加支护,同时实行强采强出,缩短顶板暴露时间,有效的保证回采过程的顶板安全。

4 主要技术经济指标

工业试验采场采用下盘脉外采准、分层组合进路回采、7655钻机水平浅孔凿岩、光面控制崩矿、电动铲运机出矿、分级尾砂充填等综合配套工艺,安全采出矿石1.5698万t。经统计资料分析,取得的主要技术经济指标如表3所示。

表3 工业试验主要技术经济指标

5 结论

(1)上向分层组合进路充填采矿法有效地解决了鑫汇金矿深部顶柱矿体回采中的安全性差、生产能力小、作业效率低、贫化损失大、充填成本高等综合技术难题,其工艺先进,配套性好,实现了复杂条件下顶柱矿体的安全、高效、低贫损、低成本回采。

(2)采用下盘脉外采准布置和分层回采工艺,新增工程量小,设备利用率和出矿效率高。分层进路回采工艺可灵活调整回采边界、剔除夹石和控制合适的顶板暴露面积,有效提高出矿品位。

(3)采用光面落矿技术,使崩矿爆破与光面爆破同时完成,工艺简单。通过正交试验优化确定的爆破参数,改善了回采落矿效果,同时又尽量减轻爆破对顶板的破坏,使采场顶板的稳定性与安全性增强。

(4)采用人工隔墙分级尾砂充填工艺,使大部分采用非胶结尾砂充填的进路在充填时,且在宽进路充填时形成斜壁自立面,采用不加任何胶结剂的分级尾砂充填后,能实现充填体在分层暴露高度内的自立,且大大降低充填成本。

[1] 解世俊.金属矿床地下开采[M].北京:冶金工业出版社,1992.

[2] 黄应盟,胡建华,陈庆发,等.破碎环境下空区结构形变的尺寸效应研究[J].采矿技术,2009,(2):15-17.

[3] 艾显恒,谢建兵,朱和玲.地下矿山采场顶板厚度数值模拟研究[J].采矿技术,2009,(2):30 -32.

[4] 钱鸣高,缪协兴,许家林,等.岩层控制的关键层理论[M].徐州:中国矿业大学出版社,2000.

[5] 胡 伟,周爱民.进路法回采顶柱其顶板安全厚度的数值分析方法[J].矿业研究与开发,2001,21(2):14 -17.

2011-02-13)

白复锌(1960-),男,吉林通化人,高级工程师,硕士,长期从事矿山生产技术和管理工作。