金川矿山废料胶结充填工艺技术研究

2011-11-15王正辉

王正辉

(金川镍钴研究设计院, 甘肃金昌市 737100)

金川矿山废料胶结充填工艺技术研究

王正辉

(金川镍钴研究设计院, 甘肃金昌市 737100)

分析了金川矿山工程废石、选矿尾砂和矿坑废水的物理化学性质,研究了满足金川矿山下向胶结充填采矿工艺条件的“废石+尾砂+水泥+废水”胶结料浆配合比参数,提出了“废石+尾砂+水泥+废水”胶结料浆的制备工艺和满足远距离管道输送的工艺流程参数。

废料;胶结充填;材料配比;工艺流程

0 前 言

随着世界对环保和资源的不断重视,充填采矿方法在采矿领域得到了广泛的应用。对于采用充填采矿方法的矿山,充填材料的选择,不仅与矿山的生产成本密切相关,而且与矿山的资源综合利用和环境保护密切相关。金川矿山采用下向分层胶结充填采矿方法,采用高浓度自流充填工艺,所用的充填骨料主要是人工加工的成本高达38元/t的棒磨砂,并且年用量达到260万t。而金川矿山每年有超过100万t的工程废石和超过600万t的选矿尾砂排放,也有超过150万m3的矿坑废水排放。如果能够利用金川矿山产生的废石、尾砂、废水作为充填材料,实现工业废料胶结充填,不仅可以解决金川矿山充填材料成本居高不下的问题,还能够大幅度降低矿山废石、选矿尾矿和矿山废水的地表排放量,改善金川矿山周边区域的生态环境。因此,研究金川矿山的工业废料胶结充填工艺技术对降低金川矿山的充填成本和减少工业废料的露天排放量具有十分重要的现实意义。

1 金川矿山废料的性质研究

工程废石、选矿尾砂和矿坑废水等是否可用于矿山充填,首先要对其物理化学性质进行检测、分析和研究,再参照低标号混凝土用料的相关标准来判断其是否符合充填用料的选型条件。

1.1 工程废石

金川矿山的工程废石是指金川矿山井下巷道掘进产生的废石和井下巷道返修时产生的废弃物,其岩石类型主要有二辉橄榄岩、大理岩、花岗岩、蛇纹透闪绿泥片岩等。按照《建筑用卵石、碎石》(GB/T 14685-2001)中的方法对取样岩石进行物理力学性质测试,测试结果见表1和表2。

表1 金川矿山几种岩石的物理性质

表2 4种岩石的基本物理力学性能

根据表1和表2数据,工程废石的表观密度大于 2.5 g/cm3,抗压强度大于 30 MPa,符合《普通混凝土用碎石或卵石质量标准及检验方法》(JGJ53-92)相应标准,可以用做充填骨料。

1.2 选矿尾砂

金川矿山的全尾砂是指金川硫化铜镍矿石经过浮选工艺后产生的全粒度级配的尾矿砂。取样检测全尾砂的比重为 2.87 t/m3,容重为 1.22 t/m3,空隙率为57.49%。全尾砂的化学成分见表3。

依据表3,全尾砂的碱性、活性和质量系数计算如下。

全尾砂的碱性率:

表3 金川矿山全尾砂的化学成份

全尾砂的活性率:

全尾砂的质量系数:

根据计算结果,全尾砂的碱性系数接近于1,属于中性物质;全尾砂的活性系数小于0.17、质量系数小于1.6,全尾砂没有胶结活性、为惰性材料,满足矿山充填材料的选型条件;但全尾砂中MgO和SO3含量较高,对充填体的后期质量有一定程度的负面影响。

1.3 矿坑废水

金川矿山的废水是指从矿山井下排放到地表的工程废水和裂隙水。依据《混凝土用水标准》(JGJ63-2006),对金川矿山的矿坑废水进行了取样检测,检测结果见表4。

表4 金川矿山矿坑废水所含的化学元素

分析表4数据,金川矿坑废水的pH值、不溶物含量(Ca、Fe、Si等)、CL 含量、折算可溶物(Al2O3、MgO)含量、折算碱(CaOH)含量等指标均不超过《混凝土用水标准》(JGJ63-2006)规定的范围,可以用于矿山充填。

2 充填料浆的配合比试验研究

2.1 采矿方法对充填工艺参数的要求

金川矿山采用下向分层进路胶结充填采矿法,充填体既是相邻进路回采时的间柱,又是下一分层进路回采的顶板,不仅要承担上部充填体传递的地应力和充填体自重压力作用,还要承受进路回采时的爆破冲击作用,其强度必须同时满足两种情况下的稳定性要求。根据金川集团有限公司制定的充填采矿技术标准,金川矿山充填体的3 d、7 d和28 d抗压强度必须满足 R3≥1.5 MPa、R7≥2.5 MPa、R28≥5.0 MPa的要求。金川矿山采用高浓度细砂自流管道输送充填工艺,充填管线长度在1200~2700 m之间,采空区(进路)的规格为:宽度×高度×长度=5 m×4 m×50 m。要保证充填料浆通过管道顺利地输送到采空区,并保证充填料浆在采空区的流动过程中不发生分层、离析现象,充填料浆的流动度不能小于9 cm,坍落度不能小于20 cm、分层度不能超过 2.0 cm。

2.2 骨料组成研究

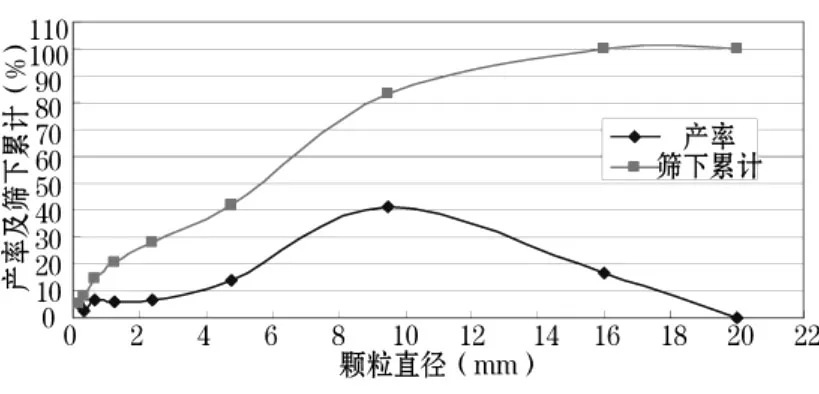

以工程废石和全尾砂为充填骨料,配置出满足管道输送条件的充填料浆,其固体颗粒的最大粒度不能超过输送管道有效直径的1/5。根据金川矿山充填系统的实际输送管道直径情况,固体颗粒的最大粒度不能超过20 mm。同时,-20 mm破碎废石与全尾砂为骨料,添加水泥材料后,只能配成含粗骨料成份的混凝土料浆,采用泵压输送。要保证料浆满足可泵性要求,其固体颗粒至少有20%以上的-30 μm细颗。因此,要将金川矿山的工程废石破碎到20 mm以下,并与全尾砂进行合理的搭配才能构成满足条件的骨料级配。金川工程废石按-20 mm标准破碎后的粒度分布见图1。全尾砂的粒度级配见图2。

图1 破碎后废石的粒度分布

根据破碎后废石和全尾砂的粒度分布,综合考虑骨料级配满足可泵性条件和物料的密实度最优(d60/d10=4~5)条件,选择废石与尾砂的比例范围为 6∶4 ~5∶5。

图2 金川矿山全尾砂的粒度分布

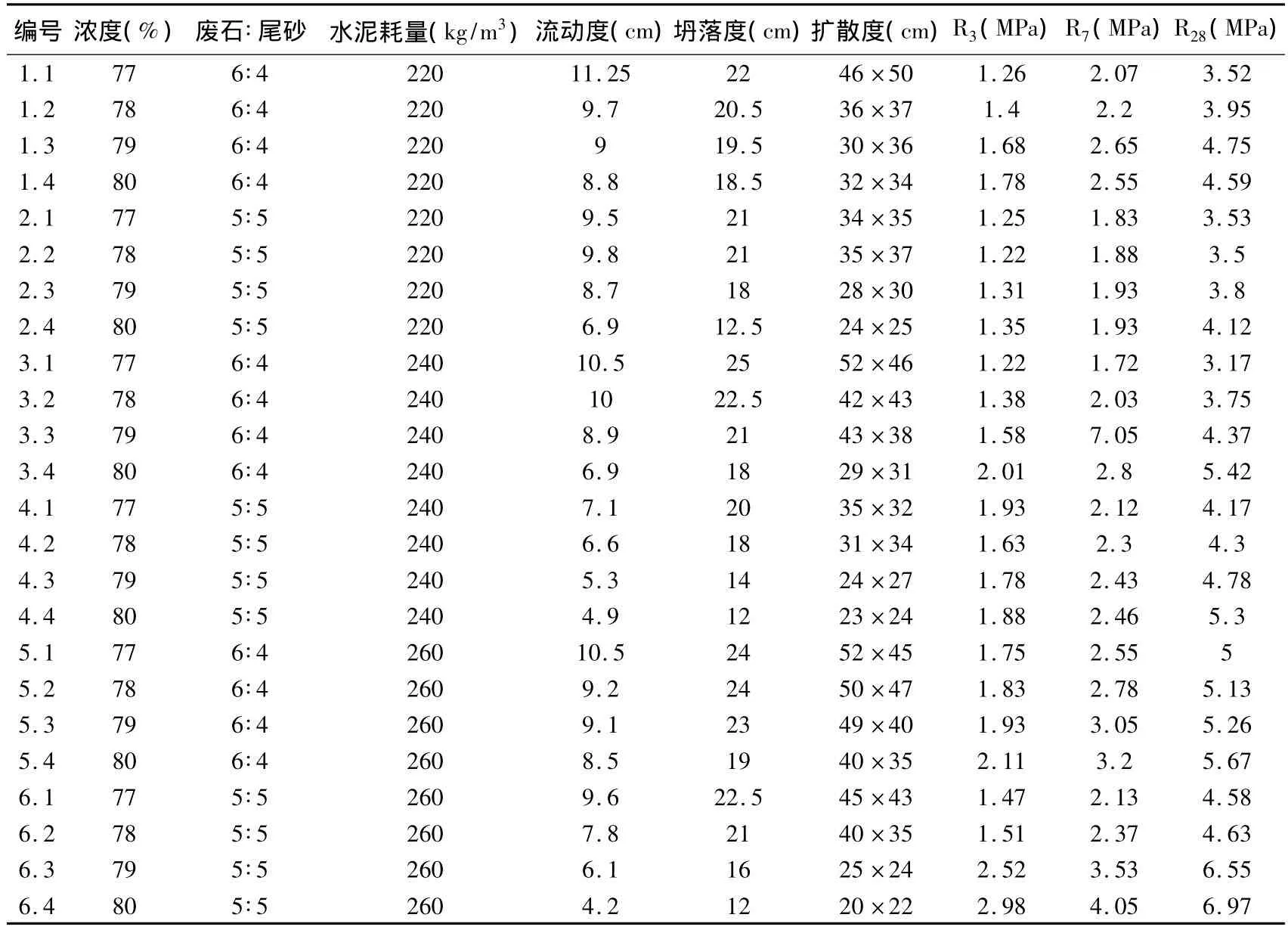

2.3 废料混凝土料浆的配比参数试验研究

以破碎废石、全尾砂、废水和32.5级普通水泥为原料,废石与尾砂的比例为6∶4和5∶5,水泥添加量分别为220,240 kg/m3和260 kg/m3,混凝土料浆重量浓度分别为77%,78%,79%,80%,按照《金川充填技术标准》和混凝土试验的相关标准进行全面试验。用标准砂浆稠度仪、标准坍落度筒检测稠度和坍落度,用100 mm×100 mm×100 mm钢制模具浇注试块,用SBY-300型恒温恒湿养护箱按温度25℃、湿度85%进行试块养护,用NYL-600型压力试验机进行试块强度检测。试验数据见表5。

表5 配合比试验获得的数据

分析试验数据,满足流动度≥9 cm、坍落度≥20 cm,强度满足 R3≥1.5 MPa、R7≥2.5 MPa、R28≥5.0 MPa条件的配比参数有3组,即:废石与尾砂的比例为6∶4,水泥耗量为260 kg/m3,料浆浓度分别为77%,78%和79%。以这3组配比为依据,进行混凝土料浆的分层度试验,获得的试验数据见表6。

表6 分层度试验数据

依据表6,结合表5数据,可满足金川矿山下向分层进路胶结充填采矿方法工艺条件的废料胶结料浆配合比参数为:废石∶尾砂=6∶4,水泥耗量260 kg/m3,浓度78%或79%。

3 废料胶结充填的工艺研究

3.1 工艺参数选择

金川二矿区是金川公司的主力矿山,其年出矿能力超过400万t,年充填量超过145万m3,年废石排量达到60万t,年废水排放量达到90万m3。因此,将金川的废料混凝土充填系统首先选择在金川二矿区进行,能够实现经济效益最大化。按照废物利用最大化原则,拟设计两套小时充填能力240 m3(每套120 m3/h)、日充填2400 m3、年充填72万m3的废料混凝土泵送充填系统。每年可利用工程废石56.16万t,利用工程废水31.68万m3。选择料浆的重量浓度为78%,废石与尾砂的比例为6∶4,水泥耗量为260 kg/m3这一组配比参数,计算出废料混凝土充填的各种材料的用量见表7。

表7 年废物利用量

3.2 工艺流程研究

根据工业废料所处的地理位置,为了减少工程废石的提升运输量,将废料混凝土充填工艺系统设计为地表部分和井下部分。尾砂、水泥与废水的混合料浆制备系统建设在地表,废石的破碎系统和全废料料浆的制备及输送系统建设在井下。在地表将尾砂、废水与水泥混合搅拌配制成重量浓度为39%的料浆,采用自流输送的方式输送到井下,与井下的破碎废石混合搅拌后形成重量浓度为78%的废料混凝土料浆,采用HBMD-150/15-500S混凝土泵将其泵送到采空区完成充填作业。废料混凝土料浆充填的总体工艺流程见图3。

图3 废料混凝土泵送充填的工艺流程

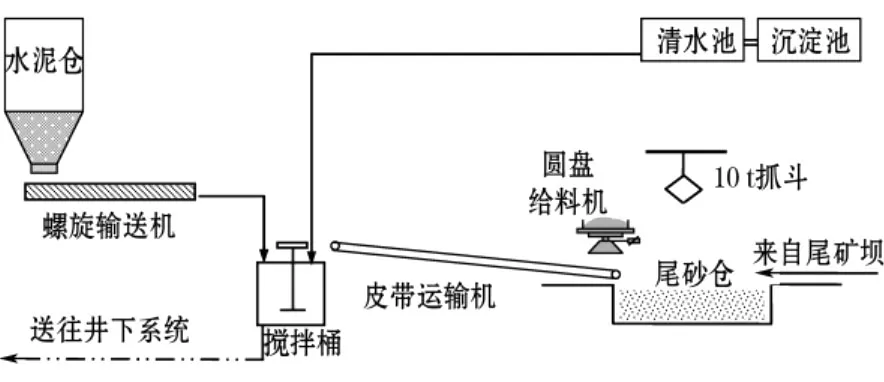

3.2.1 地表系统

(1)供水系统。井下废水排放到地表后,由于存在泥沙等杂物,需要进行沉淀处理。设计采用二级沉淀工艺,一、二级沉淀池有效容积200 m3,清水池按1 d的用水量计算其有效容积为1000 m3。沉淀后的清水通过计量泵向搅拌槽供水。

(2)供灰系统。供灰系统采用传统的立式水泥仓,双管螺旋输送、冲板流量计计量的方式供料。

(3)供料系统。尾砂采用卧式砂仓存储,通过抓斗、料仓、圆盘给料机、电子皮带秤计量,以干料方式添加到搅拌桶。尾砂用自卸汽车或火车从尾矿坝拉运到充填站。

(4)搅拌及输送系统。选用Φ2.0 m×2.1高浓度搅拌桶,Φ133 mm自流输送管道。

(5)工艺参数。尾砂给料62.4 t/h,水泥给料31.2 t/h,废水给料52.8 t/h,砂浆重量浓度39%,砂浆流量85 m3/h。其工艺流程见图4。

图4 地表系统工艺流程

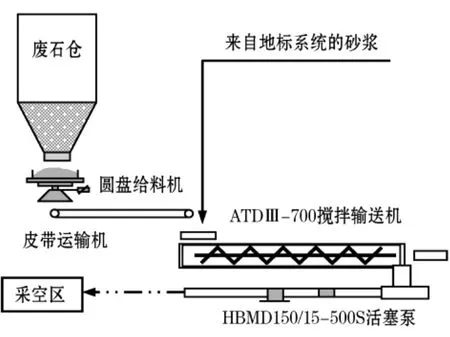

3.2.2 井下系统

(1)废石破碎系统。井下废石破碎系统利用金川二矿区1250 m中段至1150 m中段之间遗留下来的溜井进行建设,在溜井底部安装往复式破碎机,采用单级破碎方式将工程废石破碎到20 mm以下,再用皮带运输机将其运送到两个容量分别为940 t的碎石仓存储。

(2)井下搅拌及输送系统。废石采用Φ2000园盘给料机给料,搅拌采用ATDⅢ-700型双轴双螺旋搅拌机,输送采用HBMD-150/15-500S混凝土泵,其工艺流程见图5。

图5 井下系统工艺流程

4 结 语

膏体充填工艺技术和似膏体充填工艺技术已经成为世界充填工艺技术发展的主要方向,以矿山自身产生的工业废料为充填骨料,开发矿山全废料混凝土泵压输送充填技术和充填工艺,为矿山实现无废开采和零排放提供了有效途径。围绕以废料充填、降低成本和提高充填体质量为中心的研究,是充填工艺技术的发展方向,必将推动充填工艺技术的长足发展,促进无废矿山的建设步伐。

[1] 王正辉.全尾砂+棒磨砂胶结充填试验研究[R].甘肃:金川镍钴研究设计院矿山分院,2007.

[2] 王正辉.井下废水应用于矿山充填的试验研究[R].甘肃:金川镍钴研究设计院矿山分院,2010.

[3] 马利民,等.金川矿区下向进路式采矿废石胶结充填工艺技术可行性研究[R].甘肃:金川镍钴研究设计院矿山分院,2008.

[4] 王正辉.膏体充填料的工程检测与判别[J].有色矿山,2000,(5):11-14.

[5] 王正辉,张丰田,等.尾砂充填料浆的配合比试验研究[J].矿业研究与开发,2006,(1):11 -13.

[6] JGJ53-92.普通混凝土用碎石或卵石质量标准及检验方法[S].

[7] JGJ63-2006.混凝土用水标准[S].

2011-04-02)

王正辉(1966-),男,四川人,高级工程师,主要从事充填采矿方面的科研、设计和现场服务工作,Email:abkj@vip.sina.com。