轨道车辆用铝合金自动焊搭接接头裂纹研究

2011-11-14刘春宁唐衡郴王陆钊尹德猛田忠利褚宏宇

刘春宁,唐衡郴,王陆钊,尹德猛,田忠利,褚宏宇

(唐山轨道客车有限责任公司 制造技术中心,河北 唐山 063035)

轨道车辆用铝合金自动焊搭接接头裂纹研究

刘春宁,唐衡郴,王陆钊,尹德猛,田忠利,褚宏宇

(唐山轨道客车有限责任公司 制造技术中心,河北 唐山 063035)

采用CLOOS焊接专机对6005A铝合金型材进行单丝脉冲MIG搭接焊试验。针对焊后普遍出现的焊趾裂纹问题,从接头组织、焊接热输入、焊接应力等方面进行综合分析,并结合Sysweld软件对焊接热源以及焊接过程的温度场、应力场进行数值模拟。试验结合模拟结果表明:6005A铝合金搭接接头焊接时,焊接热输入大和焊枪角度不合理导致接头局部热量集中是焊接裂纹产生的根本原因,焊前装配间隙导致应力集中是诱发焊接裂纹扩展延伸的重要因素,通过优化焊接工艺参数、调整焊枪角度、提高装配质量可有效控制焊接裂纹的产生,保证产品质量。

焊接裂纹;热输入;应力;数值模拟

0 前言

铝合金具有密度小、耐腐蚀性好、比强度高、加工与塑性好等特点,尤其是中强铝合金在轨道车辆铝合金车体生产中获得了广泛应用[1]。铝合金具有熔点低、导热系数大、比热容大、线膨胀系数大等特点,焊接时有一定的裂纹敏感性,同时焊接过程中接头区域组织变化导致工件结构强度发生改变,为裂纹扩展延伸提供了条件。在进行生产工艺试验时,6005A铝合金型材搭接接头角焊缝和热影响区普遍出现裂纹,成为影响焊接质量和制约焊接生产的重要问题。本研究结合生产实际,采用Sysweld软件对焊接热量和接头应力分布进行数值模拟,分析铝合金焊接接头裂纹的形成机理和产生原因,并提出解决铝合金焊接裂纹的工艺措施。

1 试验材料和方法

1.1 试验材料

试验选用EN-AW 6005A铝合金大尺寸空心型材,供货状态为T6状态,即固溶处理之后进行人工时效,属于热处理强化铝合金。型材厚度80 mm,壁厚8 mm,设计采用a5角焊缝的搭接接头。焊前用D40清洗剂对待焊区域进行擦拭,然后用风动打磨工具清理氧化皮,最后用D40清洗剂对待焊区域再次进行清理,保证焊前母材清洁无氧化。试验选用规格为φ 1.6 mm的 ER5087(AlMg4.5MnZr)盘状焊丝,母材和焊丝化学成分如表1所示。

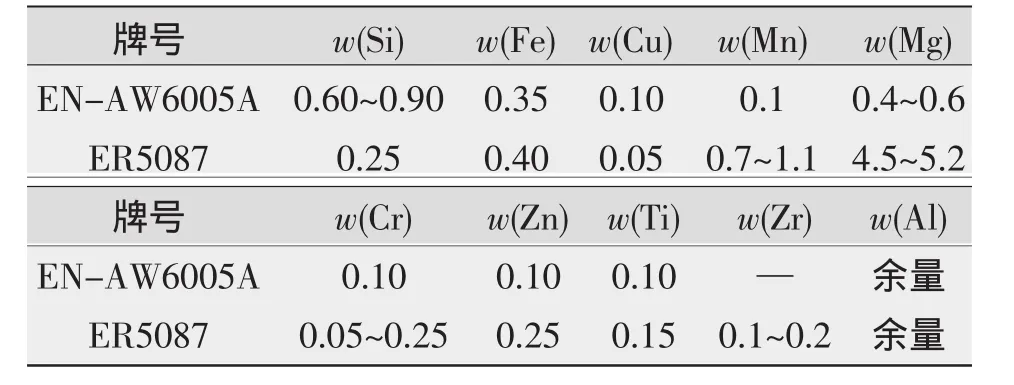

表1 试验用铝合金和焊丝的化学成分 %

1.2 试验方法

试验采用CLOOS焊接专机进行单丝MIG焊接,纯φ(Ar)99.99%作为保护气体,气体流量25L/min。焊接工艺参数如表2所示。

表2 自动焊搭接工艺参数

焊缝冷却后,在垂直工件表面沿焊缝中心方向将焊接接头剖开切取金相试样,经过打磨、抛光后,用φ(HF)1%+φ(HCl)1.5%+φ(HNO3)2.5%的混合酸Keller溶液腐蚀微观金相试样,经超声波清洗之后,采用Zeiss Mxiovert40MAT型金相显微镜观察组织形貌。

采用Sysweld软件对焊接温度场和应力场进行数值模拟,焊接热源采用高斯双椭球模型。使用visual mesh软件绘制a5搭接接头三维网格,运用Sysweld软件根据焊接工艺参数下焊缝的熔宽、熔深确定双椭球热源模型的各参数并进行多次校核。热源校核结果如图1所示,焊缝区温度在670℃以上,最高温度达到786℃,高于铝合金的熔点温度,符合试验情况。

2 试验结果与分析

为了分析裂纹分布状态,对焊缝表面进行渗透检测,发现在焊接接头热影响区及附近普遍出现了明显的线性显示,确定为裂纹。铝合金焊接时,结晶裂纹和液化裂纹是最常见的裂纹形式。结晶裂纹一般出现在焊缝区,液化裂纹一般出现在热影响区[2]。如图2a所示,焊缝附近出现了大量裂纹,部分粗大的裂纹用肉眼清晰可见,从右侧渗透检测的线性显示进行分析可知,焊接裂纹基本垂直于焊缝,部分焊缝与熔合线相连并平行,贯穿于母材、焊接热影响区和局部焊缝区域,但焊接热影响区内的裂纹最宽、数量最多,且裂纹几乎分布于整道焊缝的下沿,用风动铣刀将右侧的缺陷往深处打磨去除2.0 mm,发现接头内部依然存在焊接裂纹的线性显示,说明裂纹已扩展延伸至接头内部,但根据线性显示的迹象分析可知内部为细微裂纹。

图1 焊缝热源模拟

通常产生焊接裂纹的原因有母材成分、焊接热输入、焊接应力和约束条件等。试验用母材经国家有色金属质量监督检验中心进行检验,化学成分符合EN573-3标准,力学性能和宏观金相等各项指标均满足标准要求。因此,可以排除母材本身原因。

2.1 焊接热输入

通过对裂纹区域进行微观金相试验,进一步确定焊接裂纹的种类和形成原因,如图2b所示。粗大的裂纹分布在热影响区和母材上互相贯穿连接,热影响区内的裂纹存在粗化和扩展现象,同时裂纹从热影响区延伸到了焊缝中,并且在焊缝不同地方存在少量细小的微观裂纹。

试验用6005A-T6铝合金共晶相Al-Mg2Si中的Mg2Si为主要的强化相,与其他金属间化合物一样,Mg2Si也是一种存在严重脆性问题的脆化相[3]。6005A铝合金焊接时,由于热输入过大导致热影响区过时效而发生软化,从而为裂纹的延伸创造了条件。在晶粒粗化的焊接热影响区,低熔点共晶相Al-Mg2Si以薄膜状分布在晶粒界面上[4],在焊接应力的诱导下产生裂纹,并伴随裂纹往焊缝及附近母材上扩展,成为液化裂纹。

焊接热输入是影响焊接接头组织晶粒大小、强度和韧性的重要因素,热输入过大会导致接头热影响区软化、晶粒粗化是焊接裂纹产生和扩展延伸的根本原因。焊接过程中上下板热输入的分布情况对焊缝的组织性能也有重要影响。

图2 焊接裂纹

图3 焊枪角度影响热量分布

采用Sysweld软件对焊接热量分布情况进行了数值模拟分析,发现焊接过程中焊枪角度和指向对焊缝的热量分布有重要影响,如图3所示。

试验中的焊枪角度是指焊枪中心线与搭接下板水平方向所形成的夹角α,不同的焊枪角度影响焊接时电弧的指向和分散范围,从而导致焊接热量的分布差异。图3b、图3c为焊枪指向偏上(α=50°)时焊接热源分布和等效应力图,可见接头上板的热量较大,局部模拟温度可达750℃以上,下板热量较少,焊缝下焊趾处温度650℃~670℃,容易造成下沿未熔;图3d、3e为焊枪指向偏下(α=30°)时焊接热源分布和等效应力图,自动焊搭接接头下板的热量集中,因焊接时电弧和熔池受重力的影响,接头焊趾处温度偏高,表现为热应力相对集中,如图3e所示。

由此可知,焊接热输入大以及焊枪偏角度不合理使得焊接热量分布不均匀,导致接头局部热量集中温度偏高,表现为下板的焊接热影响区及附近热应力高度集中,成为铝合金自动焊搭接接头焊趾处产生裂纹的根本原因。

2.2 装配间隙

焊接应力和分布情况对焊接质量有重要影响,不同的结构和接头形式其应力状态存在差别。本试验为铝合金自动焊搭接接头的a5角焊缝,采用数值模拟发现装配间隙对结构焊后应力影响较大,尤其铝合金焊接时接头中存在薄膜态的低熔共晶组织和脆化相,应力可能诱使裂纹发生并扩展,因此装配间隙产生的焊接应力是裂纹形成的外在因素。

采用Sysweld软件对不同装配间隙的焊接应力分布情况进行了数值模拟,图4a、图4b分别为无间隙和1 mm装配间隙时铝合金自动焊搭接接头的应力场。可见焊缝下沿的热影响区附近是应力集中部位,这是因为焊接时电弧和熔池受重力影响使得下板热量比上板多而导致焊缝冷却收缩时焊缝下沿产生的拉应力大。通过图4可以看出,装配间隙1 mm时焊后下板焊接热影响区的等效应力主要为150 MPa,比无间隙时等效应力120 MPa要大,并在焊前有间隙接头的焊趾处出现了焊接应力集中且最大应力达173.99 MPa,给裂纹的产生埋下了隐患。在焊接接头冷却及组织结晶的过程中,集中的应力达到低熔共晶组织析出处晶界的承受能力就会诱使晶界开裂,并伴随粗大脆化相的断裂等,使应力集中的下板热影响区成为裂纹源。

2.3 工艺优化

工艺试验中,焊接裂纹主要出现在搭接接头焊缝下沿的焊趾处,焊缝渗透检测时大面积出现线性显示,因此必须优化焊接工艺,以控制接头裂纹,提高产品质量。

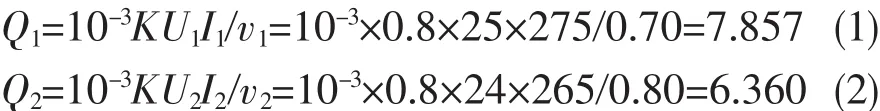

根据热量对焊接裂纹形成的重要影响,对焊接工艺参数进行调整,以降低接头焊接热输入,如表3所示。根据EN1011-1标准,计算表2中原参数的Q1(单位:kJ/mm)和表3中优化后的焊接热输入Q2(单位:kJ/mm)

优化前后焊接热输入差(单位:kJ/mm)为

式中 K为因焊接热损耗而给定的焊接有效热输入因数,MIG焊接时取0.8。

由以上数据可以看出,优化后自动焊搭接的热输入量减少了1.497 kJ/mm,与原工艺相比下降了近20%,减少了接头组织晶粒粗化的几率。试验发现,产生裂纹的试件有所减少,但仍不能满足批量生产的要求。

图4 装配间隙影响应力分布

表3 优化后的自动焊搭接工艺参数

根据数值模拟中焊枪角度影响焊接过程中热量分布不均匀导致下板热影响区热应力集中的情况,对焊枪角度进行了调整。焊接工艺试验发现,将焊枪角度从原来的30°~50°调整到38°~45°,可充分减少铝合金自动焊搭接裂纹的产生,并且能有效保证下板充分焊透,从而提高了接头焊接质量。

焊前装配间隙对焊接应力有重要影响。采用合理的装配工艺,将搭接接头的下板摆放平整后与上板紧贴,采用从中间向两边依次压卡的次序可降低结构应力,尽量做到两板焊前严丝合缝达到装配零间隙,以降低接头应力,从而避免下板热影响区焊后应力高度集中。

在保证焊缝质量的前提下尽量使用较小的规范参数可降低焊接热输入;正确调整焊枪角度,保证下板充分焊透时焊枪略朝上板偏置可避免焊趾处热量集中;严格控制焊前装配间隙,提高装配质量,减少焊接应力。

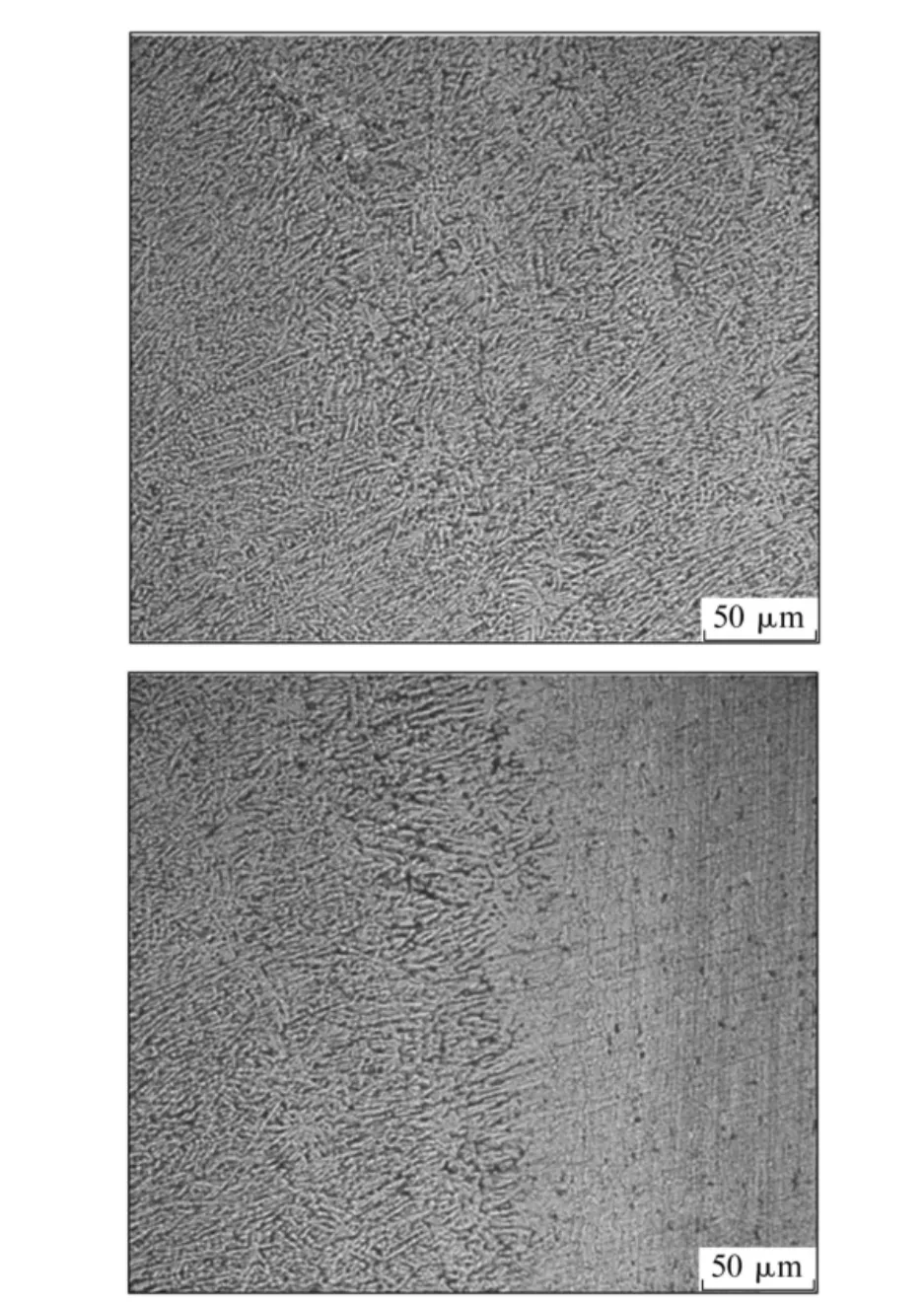

工艺优化后铝合金搭接接头焊缝和热影响区微观组织如图5所示,没有发现细微裂纹或晶界开裂现象。焊缝组织为焊缝中心区域均匀细小的等轴晶,主要由α-Al固溶体和α-Al+β-Al8Mg5共晶相组成,具有良好的强度、韧性和抗裂性能。焊接热影响区中,熔合线附近沿散热方向生长着柱状树枝晶,主要由较母材组织粗大的Mg2Si颗粒组成,由于铝合金导热系数大,接头冷却速度快组织生长较慢,热影响区较窄且Mg2Si颗粒长大趋势不明显,热影响区的抗液化裂纹性能大大提高。综上所述,工艺优化后的铝合金自动焊搭接接头抗裂性能较好,可有效保证焊缝质量。

3 结论

(1)热输入大和焊枪角度不合理导致局部热量集中,使得焊接热影响区温度过高是接头焊趾处形成液化裂纹的根本原因。

(2)装配间隙导致焊接热影响区应力集中是裂纹发展延伸的诱导因素。

(3)通过优化焊接工艺参数,调整焊枪角度,提高焊前装配质量,可有效解决搭接焊缝焊接裂纹问题,保证产品质量。

[1]姜 澜,王炎金,王宇新,等.高速列车用6005A铝合金焊接接头组织与性能研究[J].材料与冶金学报,2002,1(4): 302-306.

[2]唐秀梅,张宏伟,杨金凤.浅析7A10铝合金焊接裂纹的成因及预防措施[J].轻合金加工技术,2003,31(7):40-41.

[3] 熊 伟,秦晓英,王 莉.金属间化合物Mg2Si的研究进展[J].材料导报,2005,19(6):4-7.

[4]刘仁培,董祖珏,潘永明.6082和ZL101铝合金低熔共晶测试与分析[J].焊接学报,2005,26(10):27-31.

Study on welding cracks in automatic lap joint of aluminum alloy on railway vehicles

LIU Chun-ning,TANG Heng-chen,WANG Lu-zhao,YIN De-meng,TIAN Zhong-li,CHU Hong-yu

(Manufacturing Technical Center,Tangshan Railway Vehicle Co.Ltd.,Tangshan 063035,China)

Single-wire pulsed MIG welding test was used on 6005A Aluminum alloy lap joints with CLOOS special welding robot.The microstructure,welding heat inputting,stress were comprehensively analyzed for post-welding cracks universal occurred on the weld toe.Sysweld software was used to simulating welding heat,welding temperature field and stress field.Results of test and simulation showed that,welding heat inputting excessive and welding angle inconsequence,which induced part heat concentrated was the essential causes of cracks on 6005A Aluminum alloy lap joints.Assembly gap cause stress concentration was an important induced factor in welding cracks expanding and extension.Welding cracks were effectively controlled through optimizing welding parameter,adjusting welding angle and enhancing assembly effect,which assure the quality of production.

welding cracks;heat inputting;stress;numerical simulation

TG457.14

B

1001-2303(2011)11-0039-05

2011-10-18

国家科技支撑计划资助项目(2009BAG12A04-B02)

刘春宁(1973—),女,河北南宫人,高级工程师,学士,主要从事高速动车组铝合金制造技术研究及管理工作。

图5 焊缝和热影响区微观组织