高速列车用A5083P-O铝合金MIG焊热循环分析及残余应力研究

2011-11-14张洪才苟国庆

张洪才,吉 华,苟国庆,李 达,陈 辉

(1.铁道部驻青岛机车车辆验收室,山东 青岛 266000;2.西南交通大学 焊接研究所,四川成都 610031)

高速列车用A5083P-O铝合金MIG焊热循环分析及残余应力研究

张洪才1,吉 华2,苟国庆2,李 达2,陈 辉2

(1.铁道部驻青岛机车车辆验收室,山东 青岛 266000;2.西南交通大学 焊接研究所,四川成都 610031)

采用热循环装置对A5083P-O铝合金MIG焊进行热循环测试,并对MIG焊过程温度场和焊接残余应力进行数值模拟。测试结果表明:在焊缝中心处,热循环曲线比较“尖”,随着离焊缝中心的距离增加,热循环曲线由“尖”变“钝”,加热速度、峰值温度、高温停留时间与时间呈线性变化,而冷却速度变化规律不明显。计算结果表明,在其他焊接工艺参数不变且焊接速度为7.5 mm/s的情况下,当焊接时间为10 s即焊接长度约为75 mm时,焊接温度场进入稳态状态,热循环测试曲线和计算曲线规律一致。残余应力计算结果表明,焊接过程中不均匀的温度场是形成焊接残余应力的主要原因,且小孔法和X射线法测试结果与计算结果基本吻合,规律一致。

高速列车;5083铝合金;热循环;残余应力;数值模拟

0 前言

A5083P-O铝合金比强度和比刚度高,易于成型,具有良好的抗蚀性和可焊性。A5083P-O铝合金焊接结构已经被广泛地应用于航空航天、国防工业、交通运输特别是高速列车铝合金车体的生产和制造中。惰性气体保护金属极电弧焊(MIG焊)是A5083P-O铝合金常用的焊接方式之一。焊接是一个不均匀加热和冷却的过程,焊接热循环温度变化和相变冷却等重要的焊接冷却过程信息对于了解焊接冷却相变过程、接头组织、应力变形,提高焊接质量都具有重要意义。因此,焊接热循环的测试、计算和分析具有重要的理论意义和实用价值。此外,焊接残余应力对评价服役状态车体焊接结构强度和寿命评估也有着十分重要的意义。

金成[1]等人采用ABAQUS软件对铝合金平板TIG焊过程进行了数值模拟,计算出高度不均匀的焊接温度场是导致构件中产生较大残余应力和变形的主要原因。陈玉华[2]等人采用SYSWELD软件建立了X70管道模拟,以水为运行介质,对管道在役焊接粗晶区的热循环进行了数值模拟,探讨介质流速、管道壁厚和焊接热输入等因素对焊接热循环的影响规律,并对数值模拟结果进行了验证。米国发[3]等人通过模拟真空热循环试验,研究了热循环因素对5A06铝合金焊接接头断裂机理的影响。刘雪松[4]等人研究了LY12CZ铝合金焊接件在经受热循环作用下的尺寸不稳定变形规律,并对产生这种变形的机理进行力学和微观组织分析,结果表明焊件发生尺寸不稳定变形的原因与温度条件、微观组织的变化以及焊接残余应力的松弛密切相关。

国外一些学者也在这方面作了研究。JAN ZACH -RISSON利用Dewetron Daqn-Therm[5]模块完成温度采集,结合焊缝金属显微组织特征和热分析过程对焊缝金属相变进行了实时检测,测定焊缝金属相变行为曲线。前苏联乌克兰科学院巴顿焊接研究所利用PC机控制程序和数据采集实现热循环监控,为其研究钢在焊接热循环条件下的性能,以及评估焊缝金属的裂纹趋向提供依据,以便在大范围参数中模拟热循环条件。该机的数据处理系统可以读取文件和数据,并将其输出至绘图仪以分析预设的参数[6]。

目前,国内外对于高速列车用A5083P-O铝合金MIG焊热循环的研究还比较少,对于A5083P-O铝合金焊接构件失效行为及失效机制的研究不够深入。本研究将对A5083P-O铝合金MIG焊热循环曲线进行测定,同时分析A5083P-O铝合金MIG焊焊接残余应力,并采用SYSWELD软件对热循环测试结果和残余应力测试值进行数值模拟以进一步验证测量值。这对于指导高速列车车体生产、优化焊接工艺以及建立车体残余应力数据库有重要的意义。此外,热循环曲线的测定和残余应力的获取对于焊接接头安全评价、焊接接头疲劳可靠性分析以及车体寿命评估有十分重要的意义。

1 试验材料、方法、设备和过程

1.1 试验材料

试验材料取自高速动车组车用铝合金挤压板材,牌号A5083P-O,其化学成分如表1所示。试板尺寸400 mm×250 mm×4 mm,焊接填充材料采用进口的ER5356焊丝,焊丝直径φ 1.2 mm,其化学成分如表2所示。试验所用保护气体为氩气,纯度大于99.99%[7]。

表1 母材5083铝合金化学成分 %

表2 ER5356焊丝化学成分 %

1.2 试验方法

采用MIG焊焊接A5083P-O铝合金,工艺参数如表3所示。采用热电偶测量焊接温度场中热循环曲线,利用小孔法、X射线衍射法对A5083P-O铝合金焊接接头进行残余应力测量,并采用法国ESI公司SYSWELD软件对焊接过程进行模拟,对比分析及验证热循环测定曲线和残余应力测量结果。

表3 实际焊接参数

1.3 试验设备

采用EWM的PHOENIX 421焊机进行MIG焊试验,如图1所示。采用实验室自制的八通道热循环测定箱进行焊接热循环曲线测量,数据采集卡型号SB7333,如图2所示。残余应力有损测试设备采用郑州机械研究所生产的小孔法测试设备,应变片型号TJ120-1.5-φ 1.5,设备如图3所示。残余应力无损测量设备采用加拿大Proto公司生产的iXRD残余应力测量仪,如图4所示。

1.4 试验过程

为测量焊缝中心点热循环参数,将热电偶布置在A5083P-O铝板的下方。同时为保证能够测量稳态温度场时焊缝中心热循环,将热电偶布置在铝板焊道长度方向上中间位置上,共布置四个热电偶,距离焊缝中心分别为0 mm、3 mm、6 mm和9 mm,如图5、图6所示。

图1 MIG焊机主界面

图2 八通道热循环测定箱

图3 小孔法设备

图4 X射线测量仪

2 试验结果和分析

2.1 热循环曲线测试结果及验证

2.1.1 热循环曲线测试结果

图5 试验在试板中的位置

图6 离焊缝中心不同距离的热电偶布置

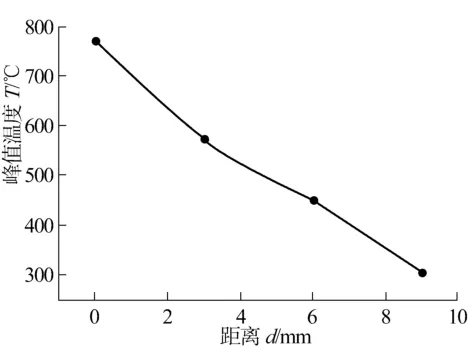

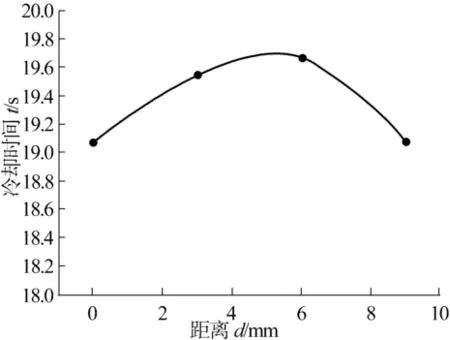

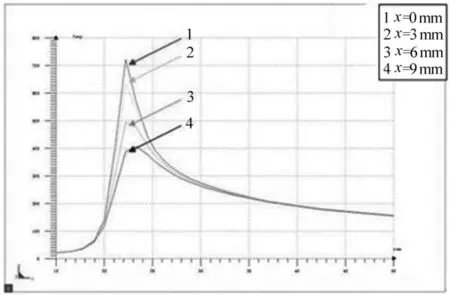

热循环曲线如图7所示。由图7可知,在距离焊缝中心越近的位置,温度变化范围越大,变化速率越快。离焊缝中心距离分别为0mm、3mm、6mm、9mm各点热循环测试曲线计算加热速度、峰值温度、高温停留时间和冷却速度分别如图8~图11所示。对于铝合金,定义一个冷却时间参数t4/2,代表400℃~200℃的冷却时间。

图7 离焊缝中心不同距离热循环曲线

图8 加热速率曲线

铝合金的热循环曲线形状相对钢的热循环曲线比较“尖”,说明加热速度和冷却速度都很快,但是加热速度比冷却速度更快,因为铝合金的热导率比较好,在热源接近时温度迅速上升,在热源远离时热量还在不断输入,从而降低了试板的冷却速度。由图7和图9可知,焊缝中心温度774℃,比铝合金熔点偏高,这是由于热源瞬间加在焊缝熔池上,有一个热惯性作用,从而测出的瞬间温度比较高。在3 mm处的峰值温度为575℃,在6 mm处的峰值温度为451℃,在9 mm处的峰值温度为306℃。可以看出,在焊接过程中,焊接接头上有较大的温度梯度。

图9 峰值温度曲线

图10 高温停留时间曲线

图11 冷却时间曲线

由图8~图10还可以看出,随着距焊缝中心距离的增加,加热速率、峰值温度、高温停留时间呈下降趋势,而冷却时间变化趋势不明显。这是由于在焊接过程中,在电弧直接作用的部位其受热作用较为明显,而远离焊缝处,受电弧的作用较小。从图12焊接温度场数值模拟中也可以得到验证。

2.1.2 有限元计算结果

为验证热循环曲线测试结果的准确性,采用SYSWELD软件对焊接过程进行模拟。不同时刻的焊接温度场如图12所示,焊缝长度方向上不同位置热循环曲线如图13所示。

从图12和图13可以看出,在焊接开始和结束阶段,焊接温度场变化梯度较为明显,此时焊接温度场处于非稳态状态。对于长度为400mm的铝合金板MIG焊,当焊接到10 s时(焊接速度7.5 mm/s),此时焊缝长度约为75 mm。表明在该焊接工艺条件下,当焊接时间超过10 s、焊缝长度超过75 mm时,焊接温度场处于稳态状态。在本试验中,热电偶布置在对接铝合金板的中心,距离边缘约为250 mm,当移动电弧经过时,焊接温度场处于稳定状态,该状态下的温度场热循环曲线具有代表意义。

离焊缝中心不同距离热循环数值模拟曲线如图14所示,随着距焊缝中心越远,焊接热循环曲线由“尖”变“钝”,表明随着距离焊缝中心距离的增加,加热速度和冷却速度降低。这种趋势变化与图7中热循环测试曲线基本吻合,进一步验证了测试值。

图13 焊缝上不同点热循环曲线

图14 离焊缝中心不同距离热循环曲线

2.2 残余应力测试结果及验证

A5083P-O铝合金残余应力对比如图15所示。

图15 A5083P-O铝合金残余应力对比分析

由图15可知,焊接过程中不均匀的温度场是形成残余应力的主要原因之一。数值模拟计算值、X射线测试值和小孔法测试值趋势一致,焊缝中心是拉应力,而在远离焊缝的区域是压应力。在焊接熔合线附近,焊接残余应力有比焊缝处升高的趋势,这与该处应力集中程度有关。从测试值和计算值可以看出,在离焊缝中心0 mm、3 mm、6 mm和9 mm处残余应力呈现下降趋势,表明残余应力测试值和计算值与温度场、热循环测试曲线变化趋势吻合。

3 结论

(1)通过热循环装置对A5083P-O铝合金MIG焊热循环进行测试,结果表明加热速度、高温停留时间、峰值温度和冷却速度与时间呈现规律性的变化关系。焊缝处热循环曲线比较“尖”,加热速度和冷却速度较快。

(2)对A5083P-O铝合金MIG焊温度场数值模拟表明,若焊接速度为7.5 mm/s且在其他条件不变的情况下,当焊接时间为10 s,即当焊道长度约为75 mm时,焊接温度场进入稳定状态。

(3)A5083P-O铝合金MIG焊温度场数值模拟表明,随着离焊缝中心的距离增加,加热速度和冷却速度降低,焊接热循环曲线由“尖”变“钝”。数值模拟热循环曲线呈现的分布状态和热循环曲线变化趋势与测试曲线基本吻合,进一步验证了测试值。

(4)A5083P-O铝合金MIG焊残余应力数值模拟结果表明,焊接过程中不均匀的温度场是形成焊接残余应力主要原因之一,且随着离焊缝中心距离的增加,焊接残余应力呈下降趋势。采用小孔法、X射线衍射法对数值模拟结果进行验证,结果表明测试数值有一定差异,但测试规律吻合。

[1]金 成,牛济泰,何世禹,等.铝合金平板钨极氩弧焊数值模拟与残余应力预测[J].机械工程材料,2007,31(3):58-62.

[2]陈玉华,王 勇.基于SYSWELD的运行管道在役焊接热循环数值模拟[J].焊接学报,2007,28(1):85-88.

[3]米国发,赵大为,牛济泰,等.热循环作用下5A06铝合金焊接接头断裂机理的研究[J].金属铸锻焊技术,2010(4):6-8.

[4]刘雪松,徐文立,方洪渊,等.LY12CZ铝合金焊件在热循环作用下的尺寸不稳定性[J].焊接学报,2004,25(3):82-84.

[5]Jan Zachrisson.In Situ detection and characterisation of phase transformations in weld metals[D].Master's Thesis,2006:135CIV.

[6]Hu Zhenhai,Zhang Jianhao.Development of E.O.Paton Electric Welding Institute of Ukraine[J].Aerospace Shanghai,1999(6):49-54.

Research on thermal cycle and residual stress of A5083P-O aluminum alloy MIG welding on high speed train

ZHANG Hong-cai1,JI Hua2,GOU Guo-qing2,LI Da2,CHEN Hui2

(1.CSR Sifang Locomotive and Rolling Stock Co.,Ltd.,Qingdao 266000,China;2.Institute of Materials Science and Engineering,Southwest Jiaotong University,Chengdu 610031,China)

Thermal cycle parameters of A5083P-O aluminum alloy MIG welding are measured by means of thermal cycle equipment, and temperature field and residual stress are studied by numerical simulation.Measuring results show that in the center of weld bead,thermal cycle curves are“sharp”and thermal cycle curves will change“passivation”from“sharp”when the distance increase from the center of weld bead.The rate of heating,the peak value of temperature and the residence time of high temperature show linear relation with time,while the change tends of cooling rate are not obvious.Measuring results show welding temperature field present steady state when the welding length is about 75 mm.Non-uniform temperature field during welding is the main formation reason of residual stress.The measuring results of hole-drilling method and X-ray diffraction method are coordinate with results of simulation.Key words:high speed train;A5083P-O aluminum alloy;thermal cycle;residual stress;numerical simulation

TG457.14

A

1001-2303(2011)11-00030-05

2011-10-13

张洪才(1959—),男,山东青岛人,高级工程师,博士,主要从事电力机车车体制造工艺工作。