搅拌摩擦焊缝微细尺寸缺陷的无损检测技术

2011-11-14胡伟叶沈以赴

李 博,胡伟叶,沈以赴

(1.南京航空航天大学 材料科学与技术学院,江苏 南京 211100;2.中国航天科工集团 南京晨光厂工艺所,江苏 南京 212000)

搅拌摩擦焊缝微细尺寸缺陷的无损检测技术

李 博1,2,胡伟叶2,沈以赴1

(1.南京航空航天大学 材料科学与技术学院,江苏 南京 211100;2.中国航天科工集团 南京晨光厂工艺所,江苏 南京 212000)

针对25 mm厚板2219铝合金搅拌摩擦焊缝中存在的微孔、疏松、“S”曲线弱连接、根部类裂纹等微细尺寸的缺陷,分别采用相控阵超声波扇形扫查、荧光粉渗透检测等技术进行无损检测,并与传统的X射线探伤结果进行对比,探讨不同的无损检测技术针对搅拌摩擦焊缝微细尺寸缺陷的工程适用性。经过对焊缝解剖,利用立体显微镜、光学显微镜、扫描电镜等检视仪器,对于各类型微细尺寸的焊缝缺陷进行宏观和微观的可视化观察,分析典型微细尺寸缺陷的材料特征及形成机制,并与相应的无损检测结果进行对比。对比试验结果有助于建立和完善FSW焊缝产品的无损检测技术标准。

搅拌摩擦焊;无损检测;缺陷;相控阵超声波

0 前言

搅拌摩擦焊(FSW)作为一种铝合金焊接的新型固相连接技术,能够避免传统熔化焊造成的冶金缺陷[1-5]。由于FSW在制造成本和焊接质量等方面具有许多优越性,因此在国内外诸多工业领域中均有成功的应用[1-2]。然而在FSW过程中,由于工艺参数(如焊接时搅拌头移动的速度、搅拌头旋转速度及压力等)偏离预定值,或出现意外因素的干扰,可能会影响焊缝区的连接质量,严重时会产生工艺和结构上不允许出现的缺陷。不适当的焊接参数及不合理的工艺操作会导致FSW焊缝表面及内部出现飞边、犁沟、隧道、孔洞、吻接等非冶金缺陷[3-6]。

与常规熔焊相比,FSW焊缝区域内部具有与母材一致的冶金组织,焊接过程中焊缝区的晶粒还会得到细化,在焊缝处产生的缺陷具有明显的紧贴、细微和难检测的特点[7-8]。FSW工艺研究需要掌握焊缝区物理特征、可能产生的缺陷及其成因,而FSW的工程机械制造应用则需要评估焊缝的质量和完整性,特别需要得知焊缝区内是否存在超过设计允许的缺陷。因此,无损检测技术已成为近年来国外在重要工业领域应用过程中推广FSW的重点研究课题[7-10],然而,目前国内FSW的无损检测技术仍处于缺陷表征与检测方法的探索和技术积累阶段[11-15]。为了完善无损检测技术在FSW实际生产中的应用,深入开展多种无损检测技术对于FSW的适用性研究,进而制定不同行业内FSW无损检测的技术标准。

目前,对于FSW焊缝内部出现的常规体积类缺陷,往往选用传统的X射线探伤以及常规超声波扫描等无损检测方法,但这些方法并不都适用于搅拌摩擦焊接头特有的非致密性小面积、小体积类缺陷[3]。针对25 mm厚板2219-T6铝合金搅拌摩擦焊缝中出现的微孔、“S”曲线、根部弱连接等微细尺寸缺陷,选用相控阵超声波扫查、荧光粉渗透检视等方法进行无损检测试验,并与X射线探伤结果进行对比,分析其适用性与优越性。

1 实验方法

焊缝母材为2219铝合金轧制板材,板厚25mm,热处理状态为T6,即固溶处理后人工时效。FSW设备选用大型卧式搅拌摩擦焊机,采用锥型带螺纹搅拌头,为增加搅拌针周围塑性金属的变形程度和流动范围,搅拌针锥面设计三个平剖面,如图1所示,轴肩直径32 mm,搅拌针长23.8 mm。

图1 焊接试验用搅拌头形貌

首先对多组对接试板进行焊接工艺试验,以制备供无损检测试验使用的缺陷焊缝。FSW的参数设定范围:搅拌头转速n=350~600 r/min,行走焊速v=80~150mm/min,轴肩下压量d=0.6~1.0mm。在焊接试验中,搅拌头前倾角统一设定为2°,搅拌针扎入位置相对焊缝中心线的偏移量为0,试板由设备床台和专用夹具紧固。利用X射线探伤、相控阵超声波扫查、荧光粉渗透检视等无损检测的方法来搜集、分析缺陷信号,确定焊缝中缺陷的位置,并对该位置焊缝横向解剖、研磨、抛光、腐蚀(Dix-Keller试剂)后,利用立体显微镜(SM)、光学显微镜(OM)观察焊缝缺陷的特征形貌,用扫描电子显微镜(SEM)观察焊缝根部未焊透缺陷在拉伸断口上的痕迹。

2 无损检测设备

实验用X射线探伤机为XY3010/3型号射线机,使用环境温度为+2℃~40℃,相对湿度不大于85%,并采用柯达AA400型工业胶片来获取图片信息。根据GJB1187A-2001《射线检测》的技术要求,X射线探伤机的具体参数设置为:管电流8 mA,管电压85 kV,曝光时间2 min,焦距900 mm。

相控阵超声波检测设备为便携式OmniScan相控阵检测仪。本实验中采用扇形扫查方式,即在设定的角度范围内,实现声束在该角度内的连续扫查。扇形扫查适用于缺陷位置未知或缺陷取向不确定的情况,目的在于对FSW对接焊缝中的多种类、小尺寸、不同位置的未知缺陷进行统一检测。相控阵检测仪生成的超声波束参数主要包括发射角度、聚焦范围和焦点尺寸等,均可以根据实际情况和需要,通过设备匹配的软件进行人工控制。

实验针对FSW对接焊缝的根部弱连接缺陷采用荧光粉渗透技术进行检测。荧光粉渗透检测工艺主要操作程序为:待检测焊缝的超声波清洗、多功能清洗、干燥、渗透、预清洗、乳化(主要针对后乳化荧光粉)、终清洗、干燥、显像、观察等。由于本实验采用自乳化荧光粉,而自乳化荧光粉的乳化在荧光粉渗透过程中完成,因此不需要单独加热乳化时间和操作程序,工艺过程较为简便。

3 微细尺寸缺陷形貌和无损检测结果3.1 焊缝微孔与疏松缺陷

FSW过程中的缺陷产生与塑性金属的变形程度、流动情况以及焊接热输入量密切相关。而上述因素体现在FSW工艺参数上可用经验公式(1)表示和计算出沿焊缝方向的单位长度热输入量q

式中 η为热效率;μ为摩擦系数;R为搅拌头轴肩半径;n为转速;v为焊速;P为轴肩压力(可几何表现为轴肩下压量d)。

若其他工艺条件一定,当搅拌头下压量不足,旋转速度过快,焊接行走速度过慢时,因热输入量不足、焊缝金属塑性变形程度不够、塑性金属流动迁移能力差等内在原因,焊缝容易产生非冶金性孔洞、隧道、密集型多孔疏松等缺陷。而这一类孔洞型缺陷往往具备几何尺寸小、分布位置不确定等特点,因此难以通过常规的X射线探伤方法进行检测。

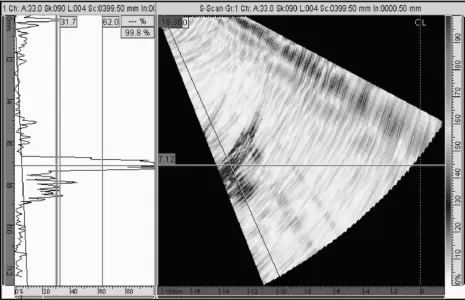

图2为立体显微镜下观察到的有聚集型微孔缺陷存在的焊缝宏观形貌以及其选区的光学显微形貌。这一类微孔缺陷的几何尺寸多在几个微米至几十个微米,由图3可以看出,采用X射线探伤的方法无法检测出来。而使用相控阵超声波的设备和方法却能够准确地检测出大部分微细孔洞缺陷的大致尺寸和分布位置,其典型的缺陷信号如图4所示,微孔分布的密集程度可通过反映在检测设备屏幕上的波峰信号来判断。

图3 有微孔缺陷的FSW焊缝X射线检测结果

图4 FSW焊缝微孔缺陷的相控阵超声波检测结果

图5给出了焊缝疏松缺陷的宏观形貌及其选区的微观形貌,可清晰地发现该类缺陷组织缺乏致密性,多产生在靠近搅拌头轴肩下部的区域,不仅具有连续的多孔性特征,而且会出现类裂纹状的线性几何特征。与微孔缺陷类似,由于疏松缺陷的几何尺寸较小,也很难用X射线探伤的方法检出,如图6所示。相控阵超声波扫查的方法既能够检出疏松区域的多孔缺陷,也能够通过特征信号来反映出类裂纹疏松缺陷的线性几何特征,如图7所示。

图5 FSW焊缝疏松缺陷宏观及微观形貌(侵蚀后)

图6 有类裂纹状疏松缺陷的FSW焊缝X射线检测结果

图7 FSW焊缝疏松缺陷的相控阵超声波检测结果

3.2 焊缝“S”曲线弱连接缺陷

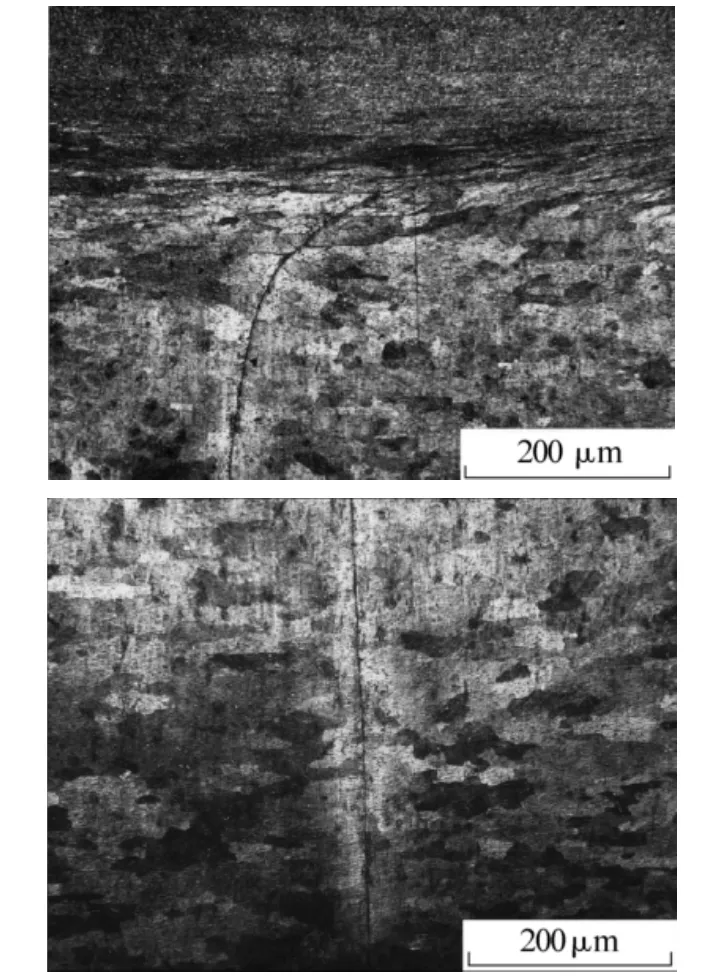

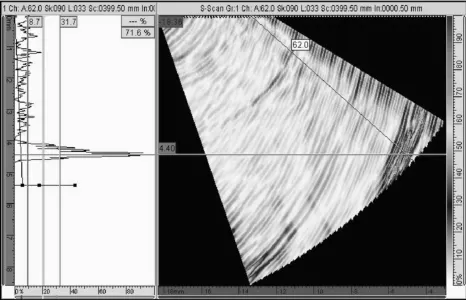

铝板焊前对接界面存在致密的氧化膜,若不能在FSW过程中充分打碎,高密度且细小的Al2O3颗粒阵列就会在焊核区形成典型的“S”曲线弱连接缺陷[17-18]。“S”曲线在腐蚀后呈曲折的细黑线,也称作“之”字线。因脆性的Al2O3颗粒阵列会造成其两侧存在一定的“阻隔”,使“S”曲线两侧的金属无法通过混合和扩散实现充分连接,形成一种焊缝“吻接”缺陷。“S”曲线的微观形貌如图8所示,不仅能够观察到Al2O3阵列被侵蚀而形成的黑线,而且能够发现微细尺寸的裂纹。如图9所示,X射线探伤底片上无法检测出具有微细尺寸的“S”曲线,相控阵超声波扫查却能够容易地输出该“吻接”的缺陷信号,如图10所示。

3.3 焊缝根部弱连接缺陷

图8 FSW焊缝“S”曲线弱连接缺陷微观形貌

图9 有“S”曲线缺陷的FSW焊缝X射线检测结果

由于焊接过程中,FSW搅拌针的端点与焊缝背部有一定的微小距离,以防止其扎透或焊穿试板,因此在焊缝根部往往会留下微细的类裂纹状未焊透缺陷,而在靠近焊核区的末端,其走向又会随着焊缝热机械影响区内被拉长变形的晶粒所形成的流线方向发生偏折,如图11所示。与“S”曲线的成因类似,根部的未焊透曲线也是由试板对接界面留下的致密Al2O3颗粒阵列(氧化膜)所组成的。此外,根部缺陷连通焊缝背部的外表面,实际上就形成了微细裂纹,往往会成为焊缝受力断裂过程中的断裂裂纹源。图12中用箭头标明了在焊缝拉伸断口边缘暴露出来的根部缺陷SEM宏观形貌及其分布。

图10 FSW焊缝“S”曲线缺陷的相控阵超声波检测结果

图11 FSW焊缝根部弱连接缺陷微观形貌

图12 FSW焊缝拉伸断口上暴露的根部缺陷SEM图

如图13所示,采用相控阵超声波无损检测的方法能够轻易地检测出根部缺陷及其在板厚方向上的大致尺寸。另外,由于根部缺陷暴露于焊缝背部表面,虽不能轻易用肉眼观察到,但可利用荧光粉渗透检测的方法,根据毛细作用的原理,通过自乳化荧光粉沿着根部缺陷进行渗透,就可在紫外线灯光的照射下将根部弱连接缺陷明显地暴露出来,从而达到无损检测的目的。荧光粉渗透检测对于焊缝根部缺陷的检测效果可见图14中箭头标注的位置,即有线状荧光的位置。

图13 FSW焊缝根部缺陷的相控阵超声波检测结果

图14 FSW焊缝根部缺陷的荧光粉渗透检测结果

4 结论

相控阵超声波检测技术是在传统超声检测的基础上发展形成的,但传统的单晶探头超声波检测的声场沿着声束轴线进行传播,折射角是固定的,因而对于不同方位上的缺陷容易产生漏检现象。相控阵超声波检测技术采用的探头是一个多阵元探头,每个小阵元都可作为一个线性波源,产生的新的波阵面发生相互干涉后形成一个整体波阵面。这种多阵元探头可在多角度方向上聚焦,大多数方向上的缺陷可被检出,大大降低了漏检率。此外,相控阵超声波检测设备的操作非常人性化,同一组探头可以适应不同板厚的焊缝检测的需要,探头可发射多种角度的超声波,当遇到倾斜类缺陷时,探头会接受到超声回波,并在计算机显示屏上以波形和图形方式显示。因此,该无损检测技术完全适用于FSW焊缝中多位置的微细尺寸缺陷的检测。

对于FSW焊缝中微细尺寸缺陷无损检测技术的适用性而言,采用相控阵超声波扇形扫查的方法对于微细尺寸缺陷探测的灵敏度要明显高于传统的X射线探伤技术。对于FSW焊缝的根部未焊透缺陷,除采用相控阵超声波检测以外,还可通过荧光粉渗透检测技术,将焊缝根部类裂纹状缺陷直观地暴露出来。基于检测FSW焊缝中不可视的微细尺寸缺陷无损检测对比试验及其结果,对于制定相关制造领域中FSW产品的无损检测技术行业标准,具有一定的借鉴意义。

[1]熊建坤,童彦刚.搅拌摩擦焊接技术的研究进展和应用[J].电焊机,2008,38(1):33-37.

[2]杨新岐,秦红珊.厚板高强焊接发展现状及展望[J].电焊机,2007,37(7):6-11.

[3] Li B,Shen Y,Hu W Y.The study on defects in aluminum 2219-T6 thick butt friction stir welds with the application of multiple non-destructive testing methods[J].Materials&Design,2011(32):2073-2084.

[4] Nandan R,Debroy T,Bhadeshia D H.Recent advances in friction-stir welding-Process,weldment structure and properties[J].Progress in Materials Science 2008(53):980-1023.

[5] Mishra R S,Ma Z Y.Friction stir welding and processing[J].Materials Science and Engineering R,2005(50):1-78.

[6]刘会杰.搅拌摩擦焊焊接缺陷的研究[J].焊接,2007(2):17-20.

[7] Shepherd C.The evaluation of friction stir welded joint on airbus aircraft wing structure[C].4th International Symposium On Friction Stir Welding,Part City,Utah,USA,2003.

[8] Bird C.Quality control of friction stir welds by the application of non-destructive testing[C].4th International Symposium On Friction Stir Welding,Part City,Utah,USA,2003.

[9] Ekman L,Nodin A,Backlund J.Evaluation of weld quality when using non-destructive testing in FSW[M].Gothenburg,Sweden,2000.

[10]Andro Lamarre,Michael Moles.Ultrasonic phased array inspection technology for the evaluation of friction stir[C].15th World Conference On Non-destructive Testing,Roma,Italy,2000.

[11]刘松平,刘菲菲,李乐刚,等.铝合金搅拌摩擦焊缝的无损检测方法[J].航空制造技术,2006(3):81-84.

[12]刘松平,刘菲菲,李乐刚,等.搅拌摩擦焊缝变入射角超声检测方法研究[J].无损检测,2006,28(5):225-228.

[13]刘松平,郭恩明,王瑞川,等.钛合金扩散焊中紧贴型缺陷的超声检测[J].无损检测,2004,26(2):62-65.

[14]王训宏,王快社,杨日胜.搅拌摩擦焊接头超声无损检测研究[J].热加工工艺,2006,35(7):62-64.

[15]徐蒋明,柯黎明,邢 丽.搅拌摩擦焊焊缝的无损检测技术[J].无损检测,2008,1(12):934-937.

[16]Kim Y G,Fujii H,Tsumura T,et al.Three defect types in friction stir welding of aluminum die casting alloy[J].Materials Science and Engineering A,2006(415):250-254.

[17]Sato Y S,Yamashita F,Sugiura Y,et al.FIB-assisted TEM study of an oxide array in the root of a friction stir welded aluminum alloy[J].Scripta Materials,2004(50):365-369.

[18]Liu H J,Chen Y C,Feng J C.Effect of zigzag line on the mechanical properties of friction stir welded joints of an Al-Cu alloy[J].Scripta Materials,2006(55):231-234.

Applications of non-destructive testing for micro-sized weld-defects in friction stir welding

LI Bo1,2,HU Wei-ye2,SHEN Yi-fu2

(1.College of Materials Science and Technology,Nanjing University of Aeronautics and Astronautics,Nanjing 211100,China;2.Technology Research Institute of Nanjing Chenguang Corporation,CASTC,Nanjing 210012,China)

Several types of micro-sized weld-defects,including micro voids,porosities,S-curves,crack-like root flaws,existed in the friction stir welds of 25 mm thick 2219 aluminum alloy.The non-destructive testing methods of phased array ultrasonic detection with sector scanning and fluorescent penetrate testing were used for inspecting the micro-sized weld-defects.The results were compared to those by conventional X-ray detection.The applications of the above testing methods were discussed.Moreover,macro and micro observations for the weld-defects were carried out though stereo microscope,optical microscope and scanning electron microscopy.The material characters of the micro-scaled weld-defects were analyzed according to the results of NDT tests.The results from the present paper are significant for establishing and improving the related standards of non-destructive testing for friction stir welds.

friction stir welding;non-destructive testing;weld-defect;phased array ultrasonic detection

TG115.21

A

1001-2303(2011)11-0020-06

2011-06-28

李 博(1986—),男,河南郑州人,在读博士,主要从事搅拌摩擦焊及其加工工艺的基础理论研究。