喷砂处理对铝合金车体焊接残余应力分布规律的影响

2011-11-14马纪军苟国庆马传平

马纪军,苟国庆,陈 辉,吉 华,马传平

(1.唐山轨道客车有限责任公司,河北 唐山 063035;2.西南交通大学 材料科学与工程学院,四川 成都 610031)

喷砂处理对铝合金车体焊接残余应力分布规律的影响

马纪军1,苟国庆2,陈 辉2,吉 华2,马传平2

(1.唐山轨道客车有限责任公司,河北 唐山 063035;2.西南交通大学 材料科学与工程学院,四川 成都 610031)

选取某型号的铝合金焊接车体,采用喷砂工艺对铝合金车体进行了表面处理。采用X射线衍射法残余应力测试技术,对铝合金车体的重点部位——车顶及侧墙区域喷砂前后的焊接残余应力进行了测试研究。结果表明,喷砂前测试的焊缝区域纵向残余应力呈现拉应力状态,而横向残余应力没有规律性分布,并且在两个应力方向应力梯度比较大。经过喷砂处理后,焊缝区域的纵向和横向应力状态均呈现为压应力状态,而且应力跨度减小,分布更加均匀,残余压应力的存在可以有效抑制表面裂纹的萌生,提高裂纹扩展门槛值Δ Kth,从而提高了列车的疲劳强度和使用寿命。

X射线衍射法;铝合金;残余应力;喷砂

0 前言

铝合金具有比强度高、热稳定性好、耐腐蚀、机械加工性能优良以及可再生性好、资源丰富等一系列优点[1],近年来在机车车体制造中得到了广泛应用。但是铝合金在焊接过程中不可避免的会产生焊接残余应力,而且残余应力在热影响区比较大。焊接残余应力的存在对车体疲劳寿命有着重要的影响[2],它会改变疲劳裂纹扩展速率和应力集中系数[3]。一般而言,表面残余拉应力会加快裂纹萌生和扩展速度,从而降低构件的疲劳寿命;而残余压应力在一定程度上会提高构件的服役寿命。因此,采用适当的工艺方法使材料表面产生残余压应力对于提高列车使用年限具有非常重要的意义。

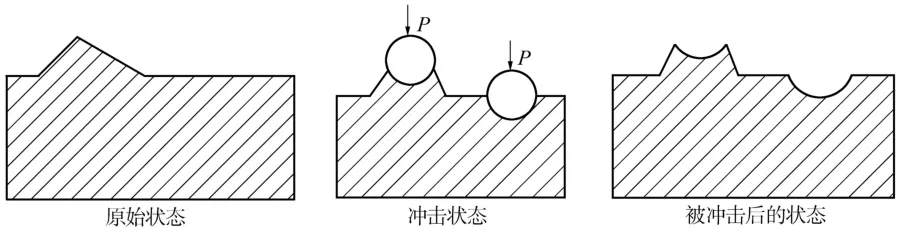

使材料表面产生残余压应力层的方法工艺有很多,如:表面机械研磨、激光冲击、喷丸、喷砂等。其中喷砂作为一种重要的表面处理方式,在列车制造过程中普遍应用,其原理是[4]用压缩空气将不同磨粒射向铝型材表面,具有冲净作用和喷丸处理的表面强化作用,砂面形成机理如图1所示。铝材表面尖锐处在沙粒的冲击下变得平整,而原本光滑的表面则在金刚砂作用下变得比原来粗糙,最终在型材表面形成具有一定粗糙度的均匀细致面,经喷砂面处理可以消除型材表面的挤压条纹和擦伤。

图1 喷砂砂面形成原理

喷砂处理铝合金表面会对其表面形貌及残余应力分布产生重要的影响。张海永[5]等人对5083铝合金板材喷砂前后的表面粗糙度、表面与截面微观形貌、表面残余应力及分布进行了研究,发现喷砂处理后,铝合金表面粗糙度明显增加;试样表面残余应力沿表面分布比较均匀(-380~340 MPa),跨度40 MPa,残余压应力平均值较大(-361.2 MPa),有利于抑制裂纹的产生。林红吉[6]等人通过干法喷砂工艺对5系铝合金进行表面处理,观察其表面残余应力的变化,发现喷砂处理后能在铝合金表面产生压应力,消除了表面的残余拉应力,残余应力分布相对于处理前更均匀,有效阻止了裂纹的萌生和扩展,对提高材料自身的耐蚀性能具有重要价值。胡永会[7]等人对7075铝合金喷砂产生的残余应力在疲劳循环过程的变化进行了研究,发现喷砂处理后的铝合金表面会产生残余压应力,而且在疲劳循环过程中压应力有所松弛。

本研究选取某型号的铝合金焊接车体,采用X射线衍射法对铝合金焊缝喷砂前后的残余应力进行测试,对比其前后的变化,探究分布规律,为铝合金的表面处理工艺优化提供数据支持。

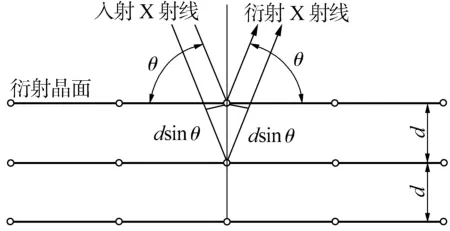

1 X射线衍射法无损检测残余应力基本原理

单色X射线入射到晶体上,当衍射角2θ、晶面间距d、波长λ的X射线满足布拉格方程[8]时

则发生衍射,由于材料由大量随机取向的晶粒组成,总会在一些位向有利的晶粒内产生衍射。因而当材料中有应力σ存在时,晶粒内特定晶面族的晶面间距d必然随着晶面与应力相对取向的不同而有所变化,衍射角2θ也会相应改变。

图2 X射线对晶体的衍射

由图2可知,当产生衍射现象时,入射X射线和衍射X射线的夹角(衍射角)为2θ。根据布拉格方程,进而计算出晶面间距d,从而求出某一方向的应力[8]

式中 E为材料的弹性模量;μ为泊松比;ψ为所测应变方向与试样表面法线的夹角为无应力时的衍射半角。

2 残余应力测试对象、设备和参数

2.1 测试对象

X射线衍射法残余应力测试选取某铝合金车体的车顶、侧墙对接接头。先采用X射线衍射法进行原始应力状态测试,而后测试喷砂态残余应力,喷砂工艺参数如表1所示。

表1 喷砂工艺

某系列牌号铝合金型材因质量轻、耐蚀性好、强度高等特点,已成为当今世界各国制造高速列车车体结构的首选材料。另外,该铝合金拉伸性能好,其大型薄壁中空型材减重效果好,刚度、挺度好,便于制造大型变截面中空型材。

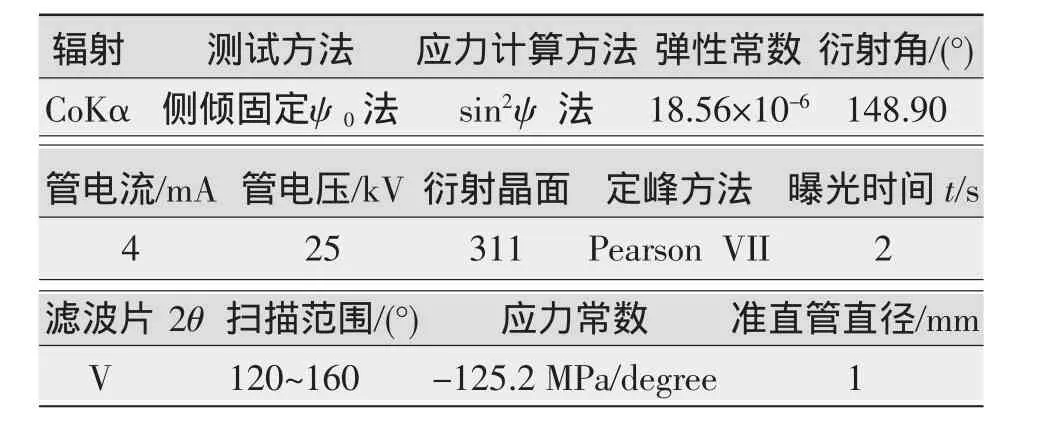

2.2 测试设备和参数

X射线衍射法测量残余应力采用iXRD应力测试仪,所涉及参数如表2所示。测试标准严格按照GB 7704-87 X射线应力测定方法。

表2 X射线衍射法残余应力测试参数

3 实验结果和分析

3.1 车顶喷砂前后残余应力结果分析

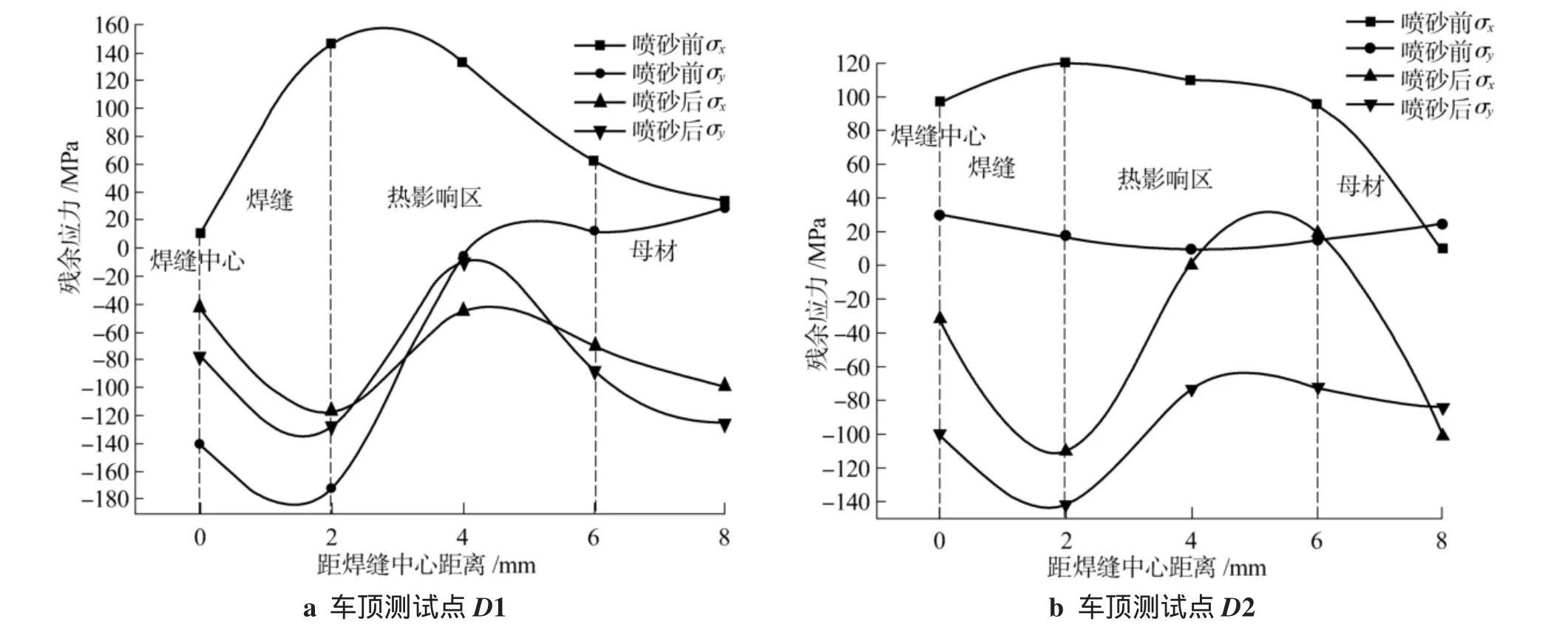

车顶选取的两个测试点(分别记为D1、D2),喷砂前后的纵向和横向残余应力测试结果见图3。

由图3可知,在喷砂之前,车顶焊缝纵向残余应力σx均为拉应力,并且在焊趾附近达到最大值,这与焊趾处应力集中有关,随着离焊缝中心的距离的增大,残余应力呈下降趋势;而σy的分布趋势不是很有规律。在喷砂以后,焊缝区域的纵向和横向残余应力均呈现为压应力,这与文献报道[5-7]很吻合。由图3a还可知,喷砂前σx和σy的跨度分别为160 MPa和200 MPa,而经过喷砂后σx和σy的跨度分别变为80 MPa和60 MPa,说明在经过喷砂处理以后,残余应力的分布更加均匀(见图3b)。

图3 车顶测试点喷砂前后残余应力分布

3.2 侧墙喷砂前后残余应力测试结果

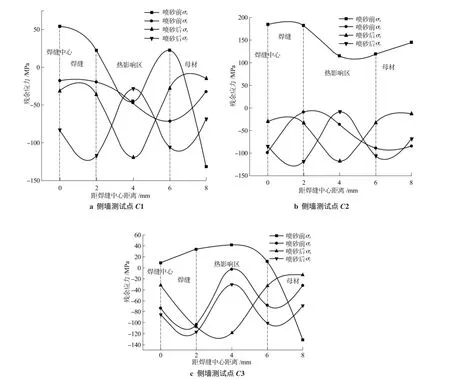

侧墙选取三个测试点(分别记为C1、C2、C3),喷砂前后纵向和横向残余应力测试结果如图4所示。

由图4可知,在喷砂以前,侧墙焊缝纵向残余应力σx均为拉应力,三个点的纵向应力最大值分别为50 MPa、200 MPa、60 MPa,随着距焊缝中心的距离的增大,残余应力呈下降趋势;而σy的分布趋势不是很有规律,这与车顶横向残余应力的分布趋势大体相同。在喷砂以后,焊缝区域的纵向和横向残余应力均呈现为压应力,从图4a可以看出,喷砂前σx和σy的跨度分别为200 MPa和70 MPa,而经过喷砂后σx和σy的跨度分别变为110 MPa和120 MPa,说明在经过喷砂处理以后,纵向残余应力的分布更加均匀,而横向残余应力的分布则变得跨度更大,这与喷砂前的应力状态以及喷砂过程中铝合金表面发生的塑性变形程度有关。

4 结论

(1)铝合金车体焊接残余应力在经过表面喷砂处理后,纵向应力状态由拉应力变为压应力状态,而横向应力也全部变为压应力状态,可以有效地抑制裂纹的萌生,提高裂纹扩展门槛值Δ Kth,提高了列车的疲劳强度和使用年限。

(2)经过喷砂处理后的大部分铝合金表面的应力跨度明显变小,应力梯度降低,分布更加均匀,可以有效地抑制裂纹扩展。

图4 侧墙测试点喷砂前后残余应力分布

(3)从残余应力测试结果来看,局部的铝合金表面残余应力跨度反而增大,这说明在喷砂过程中对铝合金表面的冲击的均匀度欠缺,需要通过改进喷砂工艺和提高工人喷砂技术等措施来改善。

[1]王元良,周友龙,胡久富.铝合金运载工具轻量化及其焊接[J].电焊机,2005,35(9):14-18.

[2]Champoux R L,Underwood J H,Kapp J A.Analytical and experimental methods for residual stress effects in fatigue[M].ASTM STP 1004,1988.

[3]Webster G A,Ezeilo A N.Residual stress distributions and their influence on fatigue life times[J].International Journal of Fatigue,2001(23):S375-S383.

[4]肖 刚,胡 秋,周 立.铝型材表面喷砂预处理及其对阳极氧化膜性的影响[J].轻合金加工技术,2001,l29(8):38-40.

[5]张海永,林红吉,孟宪林.喷砂处理对铝合金性能的影响[J].材料的开发与应用,2010(9):39-42.

[6]林红吉,孟宪林,张海永.喷砂处理铝合金表面形貌及残余应力分析[J].现代涂料与涂装,2010,13(4):41-44.

[7]胡永会,吴运新,郭俊康.7075铝合金喷砂表面残余应力在疲劳过程中的松弛规律[J].热加工工艺,2010,39(18):25-27.

[8]QJ 2916-97.铝及铝合金表面残余应力的X射线测试方法[S].

Influence of the sandblasting on the welding residual stress of the aluminum alloy train-body

MA Ji-jun1,GOU Guo-qing2,CHEN Hui2,JI Hua2,MA Chuan-ping2

(1.CNR Tangshan Railway Vehicle Co.,Ltd.,Tangshan 063035,China;2.College of Materials Science and Technology,Southwest Jiaotong University,Chengdu 610031,China)

In this paper,the aluminium alloy body of aluminum alloy train-body has been treated using sand blasting.The welding residual stress of the roof and side wall areas of the body was measured,both initial stress and that after blasting,using X-ray Diffraction technology(XRD).The result showed that the longitudinal residual stress of the both tested areas was tensile,but the transverse position was not regular,and the stress gradient of both position was distinctly large.However,after blasting,the residual stress of the both position presented compressive,and the span of the residual stress decreased,and the distribution was more even.The residual stress can inhibited the initiation of the cracks,heightened the expanded threshold value Δ Kth,which can improve the fatigue properties of the train-body.

XRD;aluminum alloy;residual stress;sand blasting

TG404

A

1001-2303(2011)11-0026-04

2011-09-05

国家科技支撑计划资助项目(2009BAG12A04-B02)

马纪军(1969—),男,河北怀安人,高级工程师,学士,主要从事车辆工程结构设计及技术研究工作,主持“十一五”科技支撑高速列车车体课题和铁道部科技司高速列车车体技术规范课题。