基于嵌入式系统的电阻点焊飞溅信息在线判读

2011-11-14黄东龙白立来张永强

张 军,黄东龙,李 强,白立来,张永强

(1.北京工业大学 机械工程与应用电子技术学院,北京 100124;2.无锡市东大电力自动化设备有限公司,江苏 无锡 214001)

基于嵌入式系统的电阻点焊飞溅信息在线判读

张 军1,黄东龙1,李 强1,白立来1,张永强2

(1.北京工业大学 机械工程与应用电子技术学院,北京 100124;2.无锡市东大电力自动化设备有限公司,江苏 无锡 214001)

钢材的电阻点焊过程中,动态电阻的变化表征了丰富的焊接质量信息。采用嵌入式系统实时监测焊接过程动态电阻的变化有利于提高对焊接质量的认识。设计了嵌入式监测系统,系统同时监测焊接电流、电极间压力和电极间的电压、电极位移信号。分析了双相钢DP600焊接过程中的动态电阻变化与焊点熔核之间的关系,并阐明用焊点两端的电压信号替代动态电阻来分析焊点质量的原理。在嵌入式系统上实现了动态范围图(DR)法,用该方法分析焊点两端的电压信息可在线获取在双相钢焊接中焊点的飞溅信息。

嵌入式系统;电阻点焊;动态电阻;动态范围图

0 前言

焊接产品的合格率直接决定了焊接加工企业的效益和企业形象,焊接质量的在线监测是提高产品合格率的一种有效手段。国内外学者通过检测电阻点焊过程的单个或者多个参数实现焊接质量的在线判读,利用电极压力、电极电压和焊接电流来提取焊接过程质量。文献[1]中,基于电信号和力信号预测焊点质量的方法,为在线检测焊点信息提供了探索;文献[2]中,采用动态电阻、焊接电流、电极位移等信号提取焊接质量特征信息,研究了特征信息和焊点抗剪强度之间的关系;文献[3-5]研究了采用不同方法判读焊接质量;文献[6]采用机器视觉的方法来监测焊接质量。这些文献集中研究了信号的分析手段,为焊接过程信息化做出了探索。在此以ARM内核微控制器作为平台,设计了嵌入式监测平台,用于实现焊接过程参数的检测;采用移动范围图法,实现了智能判断焊接过程的飞溅缺陷。

1 利用移动范围图检测DP600双相钢电阻点焊飞溅信息的机理

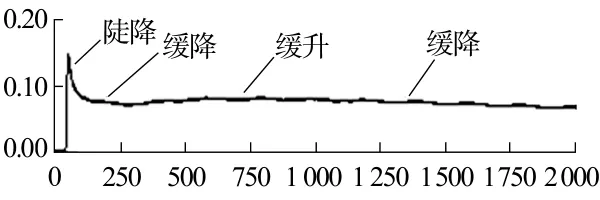

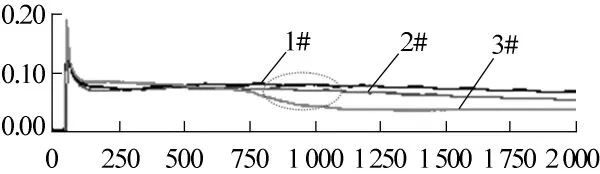

电阻点焊动态电阻是不断变化的。DP600双相钢动态电阻随时间变化曲线如图1所示,纵轴单位毫欧,横轴表示在时间序列上的动态电阻样本。由图1可知,焊接开始阶段,在压力和电流的共同作用下,焊接区温度快速升高,试件表面的氧化膜迅速烧结,粗糙的表面迅速瓦解,动态电阻陡降;随着焊接时间的推进,表面接触电阻的减少受到限制,动态电阻缓降;同时,焊接区的温度升高,材料内阻增加,动态电阻有一个微小的上升趋势;在此之后,材料熔化,液态金属电阻率更小,动态电阻再次缓降。在动态电阻再次缓降期,动态电阻降低得越多,说明熔化的液相金属就越多,焊点无飞溅时,熔核直径越大,但是过多的液相金属在电极力的作用下易导致后期飞溅,飞溅产生时,动态电阻发生突变。动态电阻在再次缓降期内急剧变化,可以作为飞溅产生的特征信息。

图1 DP600双相钢动态电阻曲线

2 嵌入式监测系统设计

2.1 嵌入式监测系统功能描述

电阻点焊是力和电同时作用的过程。嵌入式检测系统同时采集电极压力、电极位移、焊接电流和电极电压四路信号,采集的数据按照一定的管理模式存储在SD卡存储器中,监测系统设计了嵌入式数据管理软件,便于数据的查找;系统采用触摸屏实时显示所采集的参数曲线。

2.2 嵌入式监测平台硬件设计

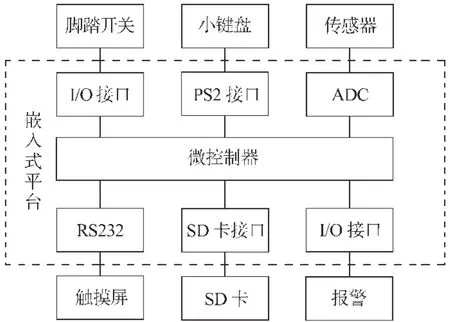

嵌入式点焊监测系统以ARM内核的STM32F103 VET6微处理器为控制核心。如图2所示,基于该微控制器建立的嵌入式平台包括I/O接口、PS2接口、ADC接口、RS232接口和SD卡接口。

I/O接口用来接入起动焊接过程的开关(脚踏开关)和报警指示;PS2接口用于扩展标准小键盘,小键盘用于输入字符或者数字;ADC接口连接传感器的信号调理电路,用于采集焊接过程信号;RS232接口用于连接触摸屏,触摸屏即可显示采集的结果和输入一些控制信号;8 GB容量的SD卡能够存储大量的实验过程,微控制器采集的数据通过SD卡接口传入SD卡。

图2 监测系统框图

压力、位移传感器安装如图3所示。压力传感器采用压电式传感器,传感器串入气缸加压回路中,用于测量气缸施加在电极棒上的力;位移传感器采用线性可变差动变压器(LVDT)式传感器,线圈静止,固定在上电极臂上,铁心随电极棒而动,位移传感器测量电极棒和上电极臂之间的相对位移;基于霍尔式磁场测量芯片SS496的电流传感器通过测量电极周围的磁感应强度,计算出电流的大小;电极电压则利用导线直接拾取两个电极之间的电压并分压获得。这些焊接过程的参数经信号调理后接入嵌入式监测平台的数据采集(ADC)通道。

南海海洋环境日益恶化,生物资源迅速衰退的现实已摆在南海各国面前。包括南海地区在内的世界各大海域都已清醒认识到,海洋是人类的公有地和共同财富,海洋环境保护是沿岸国家的共同责任。南海周边国家也早已认识到,只有共同合作才能真正有效地应对海洋环境污染和生态退化。早在2002年的《南海各方行为宣言》中,南海各国就明确了海洋环保合作的意愿和决心,但是16年过去了,海洋环保合作的机制化建设仍未正式开启。

图3 传感器安装示意

2.4 嵌入式监测系统软件设计

2.4.1 数据采集程序

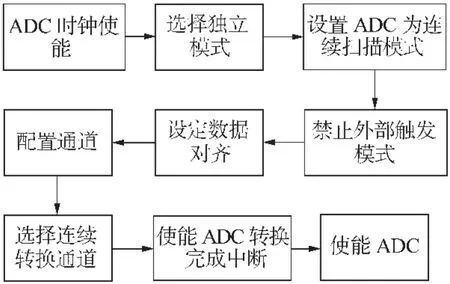

数据采集程序,首先初始化ADC模块,设置扫描模式、转换通道、ADC转换时钟、采样周期等参数,初始化流程如图4所示。

图4 ADC初始化流程框图

采集软件采用规则通道组转换的扫描模式,用于扫描一组模拟通道,模拟通道设置为四个通道,分别监测焊接过程中的电压、电流、压力和位移信号。起动A/D转换后,ADC模块依次对四个模拟通道进行扫描、转换,转换所得的结果通过DMA存储在SRAM中。

2.4.2 嵌入式监测系统的特征信息提取

信息蕴含于数据之中,从大量的数据中挖掘出有用信息是提取特征信息的途径。SPC领域有多种数据压缩、信息提取的方法,其中统计控制图是统计过程控制中最典型的方法。统计过程控制理论认为,生产过程的参数受到偶然因素和系统因素影响,偶然因素影响造成的参数波动被认为生产过程处于受控状态,系统因素造成的参数波动被认为生产过程处于失控状态。如果掌握了参数波动的现象和系统因素之间的对应关系,则可以通过检测参数的波动,在线智能判读是否出现了导致生产过程失控因素。

嵌入式检测系统采集力、位移和电信号。所采集到的参数是连续的信号,在这些信号中的一些突变信息有对应的物理本质。在嵌入式检测系统上采用移动范围图(MRC)实现了这些突变信号的智能化提取。移动范围图将样本合理划分成若干个“分块”,求取每个“分块”中的范围(即最大值和最小值的差值),根据这些求得的“范围”画控制图,可用于观察加工过程参数的分散性。在嵌入式检测系统上可将移动范围图应用于不同的变量,观察这些变量的分散性,即这些变量的突变情况。移动范围图的建立步骤如下:

(1)计算范围图。

(2)确定控制域。

a.计算范围绝对值的均值μ,对K-n+1组数据的范围的绝对值求标准差σ。b.确定控制域为μ±3.09·σ或μ±3·σ。

3 监测系统在双相钢DP600中的应用

3.1 实验条件

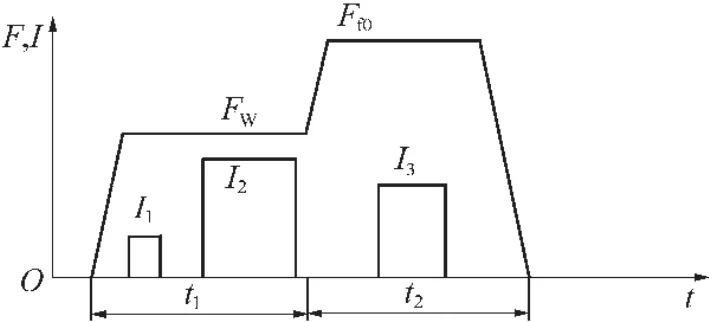

选用厚1.3 mm的双相钢DP600进行点焊,实验试片尺寸为100 mm×30 mm,搭接量30 mm,实验前用砂纸打磨除锈,用丙酮溶液清洗。选用自制中频直流点焊机进行实验,焊机容量为90 kVA,最大焊接电流19kA;采用气缸加压,最大电极压力6100N;电极头直径8 mm;电流、压力时序如图5所示。分别采用三个规范(只有焊接电流发生变化,其他均相同)进行实验,如表1所示。

图5 电流、压力-时间曲线示意

表1 焊接规范

3.2 信号特征

在双相钢DP600的焊接过程中,由于焊前有工件表面清理工序,所以前期飞溅非常少,一般为后期飞溅,即因为热量输入过多导致过多的熔融金属而产生飞溅。图6给出了三个实验过程在焊接阶段动态电阻变化曲线,1#和2#实验动态电阻在焊接的后期,变化较小;而3#实验在焊接后期的动态电阻有明显的突变特征,即飞溅的特征信息。

图6 动态电阻曲线

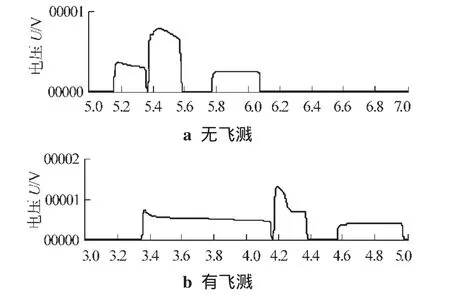

实验所用焊接设备是中频逆变电源,焊接时恒电流输出,所以当焊接过程中存在动态电阻突变时,信号的突变在电极电压上有所反映。图7为两个焊点的电压随时间变化的曲线,在有飞溅的焊接过程中,焊接电极电压有明显的特征信息。因此,通过提取电极电压数据中的特征信息也可以判读焊点的飞溅情况。

图7 电极电压曲线

3.3 特征信号提取方法

由图6、图7可知,动态电阻和电极电压均有表征飞溅信息的突变信号,即从电极电压信号上可提取飞溅的特征信息。为了提取该特征信息,将移动范围图应用于电极电压信号。移动范围图中最重要的参数是范围所包括的样本数和控制限。

移动范围图首先要确定范围(即数据分块)所包括的样本数。在实际应用中,单通道采样频率为10 kSPS(样本每秒),焊接电源的逆变频率1 kHz,若范围所包括的样本数较小,则逆变电源输出电流的纹波会影响范围的值;K值太大则降低了时间分辨率,无法确定非受控状态发生的时刻。根据试验,在此选K=25。

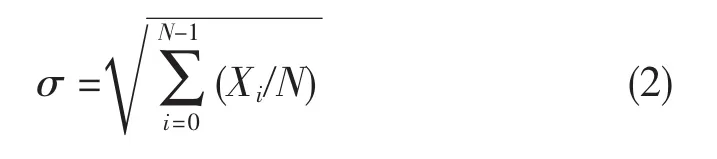

在标定控制限时是根据范围的K值查表确定标准差因子,然后根据标准差因子确定控制限。本研究中,控制限是根据实际实验结果训练得到的,在此标准差因子取3。为了满足实时检测的需要,焊接条件一致的焊接过程取相同的控制限,由于实验中的样本标准差在0.6~0.7,范围的平均值在接近0.1,在此只取高控制限值,根据移动范围图高控制限计算公式可知

式中 N为总的样本数;Xi为第i个样本的值。

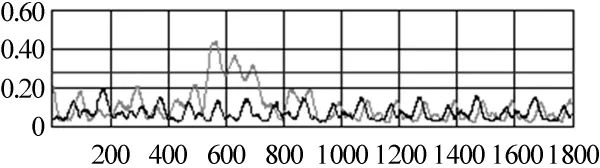

本研究中,焊接时间200 ms,由于通电和断电的瞬间,电压变化剧烈,所以在绘制移动范围图时,将通电开始的10个ms和断电前的10个ms去除,以免发生误判,所以在移动范围图中只有180 ms内采集的样本,样本容量是1 800。如图8所示,图中超过控制线的点对应3#焊接过程的飞溅发生的时刻,没有超过控制线的动态范围图是对应1#焊接过程。

图8 1#和3#焊接过程电极电压的动态范围

4 结论

(1)建立了基于嵌入式系统的电阻点焊信息化平台,采集焊接过程中电极压力、电极位移和电信号等,为电阻点焊信息化提供了技术支撑。

(2)在嵌入式监测平台上实现了电极电压的动态范围图,用该方法监测焊接过程参数的异常变化。

(3)在线监测系统应用于双相钢DP600的电阻点焊中,可以智能判读焊点飞溅信息。

[1]Subramanian D,Dongarkar G K,Das M,et al.Real Time Monitoring and Quality Control of resistance Spot Welds Using Voltage[J].Current,and Force Data IEEE Publisher,2004:211-220.

[2]张鹏贤.基于信号特征提取的电阻点焊质量在线评判[J].焊接学报,2005,9(26):52-57.

[3] Cho YO.Rhee SE(2002)Primary circuit dynamic resistance monitoring and its application to the quality estimation during resistance spot welding[J].Weld J.,2002(6):104-111.

[4]Lin ZH,Zhang YA,Chen GU,et al.(2004)Study on real-time measurement of nugget diameter for resistance spot welding using a neuro-fuzzy algorithm[A].In:Proceedings of the IEEE Instrumentation and Measurement Technology Conference IMTC 2004)[C].Como,Italy,2004:2230-2233.

[5] Lee SA,Choo YO.(2001)A quality assurance technique for resistance spot welding using a neuro-fuzzy algorithm[J].J ManufSyst,2001(5):320-328

[6] Johannes Ruisz,Jürgen Biber.Mario Loipetsberger Quality evaluation in resistance spot welding by nalyzing the weld fingerprint on metal bands by computer visionInt[J].J AdvManufTechnol,2007(33):952-960.

Application and development on embedded online monitoring system for resistance spot welding

ZHANG Jun1,HUANG Dong-long1,LI Qiang1,BAI Li-lai1,ZHANG Yong-qiang2

(1.College of Mechanical Engineering and Applied Electronics Technology,Beijing University of Technology,Beijing 100124,China;2.Wuxi Dongda Power Electronic Device&Automation Co.,Ltd.,Wuxi 214001,China)

During the process of steel resistance spot welding,there are a lot of information on welding quality in the variety of dynamic resistance.Using embedded system to online monitoring the resistance of spot welding can improve the understanding on welding quality.The online monitoring system was developed to monitor welding current,electrode pressure,voltage between electrodes and displacement of electrode synchronously.Analyzed the relationship between the variety of resistance and the welding nugget information in the dual-phase steel DP600 spot welding,and introduced the principle on using the voltage signal instead of dynamic resistance to analysis welding quality.On the embedded system the Dynamic Range Chart method was used to analysis the splash information in DP600 spot welding.

embedded system;resistance spot welding;dynamic resistance;dynamic range chart

TG438.2

A

1001-2303(2011)10-0021-04

2011-05-05

张 军(1975—),男,山东单县人,博士,主要从事过程控制、中厚钢板自动化焊接工艺和装备的研究工作。