基于现场总线技术的变极性等离子弧焊接控制系统

2011-11-14卢振洋闫霍彤陈树君

卢振洋,闫霍彤,陈树君,张 军,梁 帅

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

基于现场总线技术的变极性等离子弧焊接控制系统

卢振洋,闫霍彤,陈树君,张 军,梁 帅

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

以嵌入式PC和德国倍福E-bus模块组成硬件平台,构建了一套基于现场总线的变极性等离子弧自动化焊接控制系统。利用EtherCAT协议构建系统的运动控制平台,建立空间笛卡儿三维坐标系,采用G代码命令编程,实现对于焊接空间轨迹的示教功能,同时利用DeviceNet协议构建系统的焊接工艺控制平台,建立变极性等离子焊接电源、等离子气流量控制器、脉冲送丝机、焊矩高度控制器之间的现成总线通信网络。基于TwinCAT软件平台,设计出焊接过程控制人机交互界面,对焊接速度、焊接电流、离子气流量、送丝速度等焊接参数进行实时控制与监测,并且控制五个运动轴的同时联动形成空间曲线焊缝的焊接轨迹并监测五个运动轴的运行状态,完成等离子穿孔焊接的起弧穿孔、稳定焊接和熄弧填孔的焊接过程。

变极性等离子弧焊;现场总线;EtherCAT;DeviceNet;空间曲线焊缝

0 前言

变极性等离子弧焊VPPAW(Variable Polarity Plasma Arc Welding)具有热输入能量集中、焊缝深宽比大、焊接效率高、焊后变形小等特点。但由于VPPAW工艺影响因素多,对焊接过程中的电流变化、离子气流量以及焊枪的动作控制等都需要进行精确地实时调整,特别是穿孔型等离子立焊工艺,必须保持匙孔的稳定。而焊接过程的匙孔稳定是焊接电弧的能量输入、电弧力状态以及熔池流动等条件交互作用的一个准稳态过程,这就对焊接过程控制器的性能和精度提出了更高的要求[1]。

国内焊接专机厂家的焊接自动化控制系统一般采用基于PLC的集中控制系统,难以实现复杂的焊接过程控制,如焊枪姿态、焊接工件运动、焊接工艺参数的实时调整和相互配合。并且,基于PLC的集中控制系统不可避免的存在大量的硬接线,导致自动焊接系统维护复杂,焊接能力局限性大,同时升级困难,可靠性也受到影响。

为解决这一问题,国外的自动化焊接厂家在分布式焊接自动控制系统和焊接自动生产线方面做了较多的研究,目前很多国外厂家都推出了基于工业PC的自动焊接控制系统。美国的Jetline自动化公司和AMET公司相继推出了基于嵌入式PC的焊接控制系统,采用新的控制理念和现场总线通信技术,采用模块化设计,能适应更加复杂的现场并易于软、硬件升级[2]。目前,国内的高校和研究机构也开始进行基于现场总线技术的焊接自动化控制系统的研究,在焊接现场电焊机群控、焊接过程监控等方面也获得了初步应用[3-4]。

当前,现场总线技术发展迅速,很多厂家都独立或联合提出了各种不同的现场总线标准,如DeviceNet,ProfiBus、CAN等,但现场总线的多样性和标准不统一使得现场总线技术难以得到更大面积的推广应用,这在一定程度上阻碍了现场总线技术的发展[5]。以太网具有成本低、稳定和便捷等优点,已成为较受欢迎、发展很快的通信网络。工业以太网正是在以太网技术基础上融合了先进的分布式控制技术,使以太网进入工业控制领域并取得广泛的应用[6]。EtherCAT、 Sercos III、Profinet、Powerlink、Ethernet/IP等协议都是在现有的以太网协议上进行相应修改而提出的,其中EtherCAT因其高性能、高灵活性、使用方便以及完全开放性而引人注目。该协议是德国Beckhoff公司开发的一种实时总线技术,从最高层管理层到最底层设备接口都能实现无缝信息连接,不但能解决智能设备间的实时数据交换及高效传输采样数据,还能满足基于PC机实时控制的技术要求[7]。北京工业大学在现场总线技术引入焊接设备控制方面做出了初步的尝试[8]。

本研究以嵌入式PC和德国倍福E-bus模块组成硬件平台,构建了一套基于现场总线的变极性等离子弧自动化焊接控制系统,利用EtherCAT协议构建系统的运动控制平台,利用DeviceNet协议构建系统的焊接工艺控制平台。基于TwinCAT软件平台,设计开发出焊接过程控制人机交互界面,可以实时控制与监测自动化焊接过程的焊接工艺参数、焊枪姿态和焊接轨迹,完成等离子穿孔焊接的自动化控制。

1 系统组成

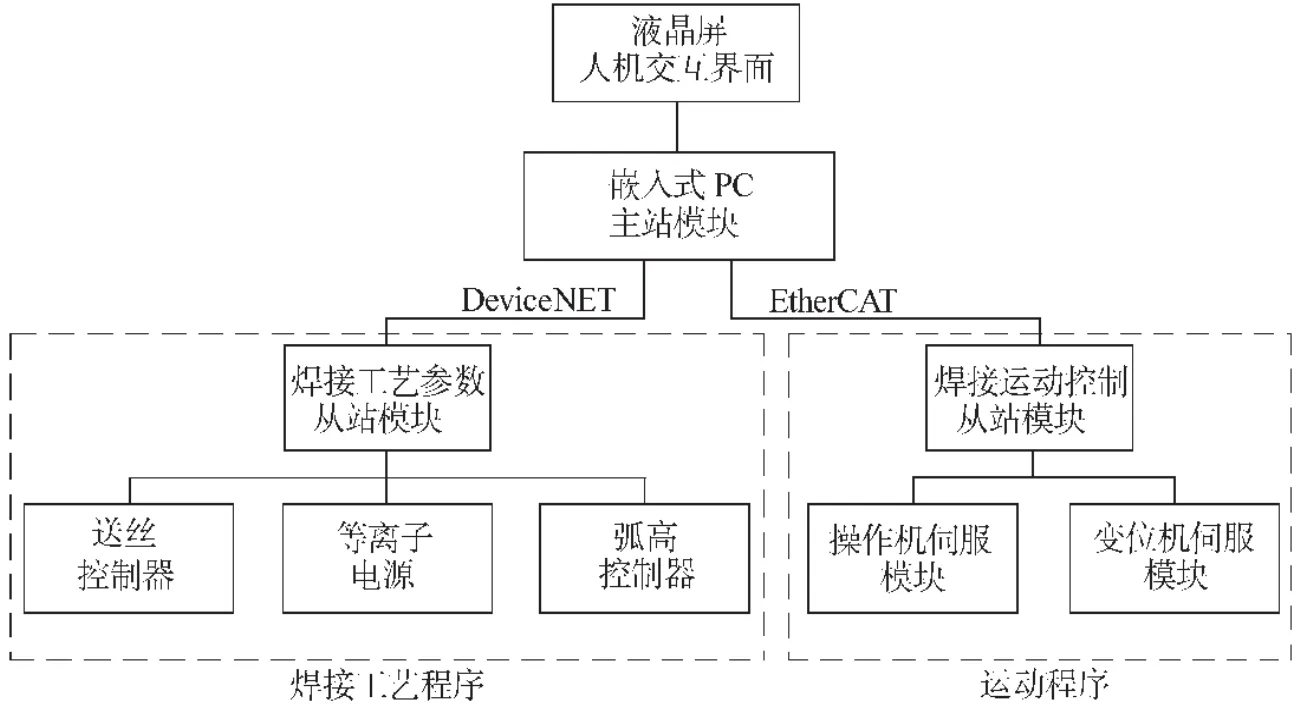

本系统采用主站+从站的分布式控制结构,在TwinCAT开发平台上编写焊接工艺控制程序,通过人机界面接口向主站发送控制命令或显示主站接收的焊接或运动参数反馈。主站完成控制指令的打包、发送、接收等任务,协调处理相关参数,起总调控的作用。从站分为运动实时控制和焊接工艺实时控制两部分,如图1所示。

图1 系统总体结构

系统核心以嵌入式PC为主站,采用以太网EtherCat建立运动控制平台,采用现场总线DevicNet建立工艺控制平台。在运动控制平台上,建立空间笛卡儿三维坐标系,采用G代码命令输出,实现对于焊接空间轨迹的示教功能。在焊接工艺平台上,与变极性等离子焊接电源进行DeviceNet现场总线通信,控制送丝机输出,实现起弧、焊接和停弧功能。在此基础上进行软件编程,设计出良好的人机交互界面,实时监测焊接速度、焊接电流等焊接参数,并且控制五个轴的运行状态。主站由嵌入式PC和液晶触摸屏组成,除了EtherCAT主站接口外,还包括一台DeviceNet主站接口模块。五个EtherCAT从站接口模块做为操作机、变位机的通信接口,三个DeviceNet从站接口作为送丝机、等离子电源(含离子气控制)、弧高控制器的通信接口。

2 主站设计

2.1 主站硬件设计

主站由嵌入式PC(含有普通网卡)、EtherCAT主站、DeviceNet主站、系统电源模块、独立媒体模块和调试模块组成,硬件包括德国beckhoff产品CX1020系列、CX1100-0004、EK1110、CX1500等,组成结构如图2所示。

图2 主站硬件结构组成

CX1020为基本CPU模块,还包含各种尺寸的主存储器,标配为1GB的DDR RAM,电源由CX1100-0004模块提供。控制器从64 MB CF卡起动。CX1020模块上有两个以太网RJ 45接口。这两个接口与一个内部交换机相连,用户可以在不使用额外以太网交换机的情况下创建线型拓扑结构。操作系统采用嵌入版Windows XP。TwinCAT自动化软件将CX1020系统转化为功能强大的PLC和运动控制系统,在TwinCAT开发平台下可以进行人机界面可视化操作。同时CX1020也可以通过TwinCAT NC I完成带插补的轴运动。CX1020、EtherCAT和TwinCAT的组合能够使系统的周期和响应时间小于1 μ s[9]。

CX1020模块具有较多的系统接口和现场总线接口,可以与CX1500-M520 DeviceNet现场总线模块配套使用。CX1500-M520为DevicNet主站,其数据传输率可以选择125 kBand,250 kBand,500 kBand,最多能够连接63个从站DeviceNet,支持DeviceNet I/O模式:轮询、状态改变、循环、选通,非连接信息管理、离线连接设置、自动设备更换。在此选用125kBand速率,采用轮询方式,传输内容分为下行数据和上行数据,具体数据长度可根据需要自动设定。

扩展模块EK1110作为EtherCAT控制主站连接在E-Bus总线上。该模块可以将以太网电缆与RJ 45接头相连,电缆束的电气隔离长度增加最多达到100m。在EK1110模块中,E-bus信号被“飞速”转换为100BASE-TX以太网信号,利用EtherCAT构成的100个伺服轴的现场总线控制系统,控制周期仅为100 μ s,对于分布式电机控制精度优势明显。本研究采用EtherCAT通信协议进行变位机和操作机的运动控制和状态反馈。

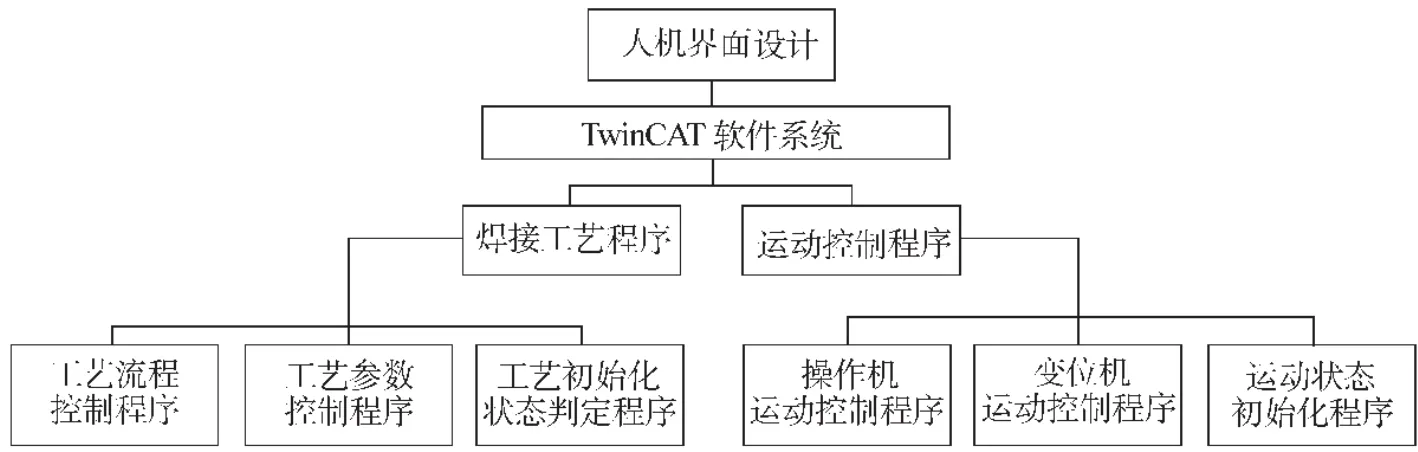

2.2 主站软件设计

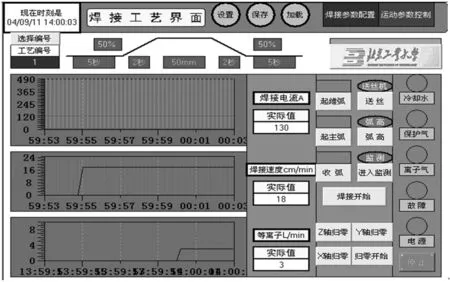

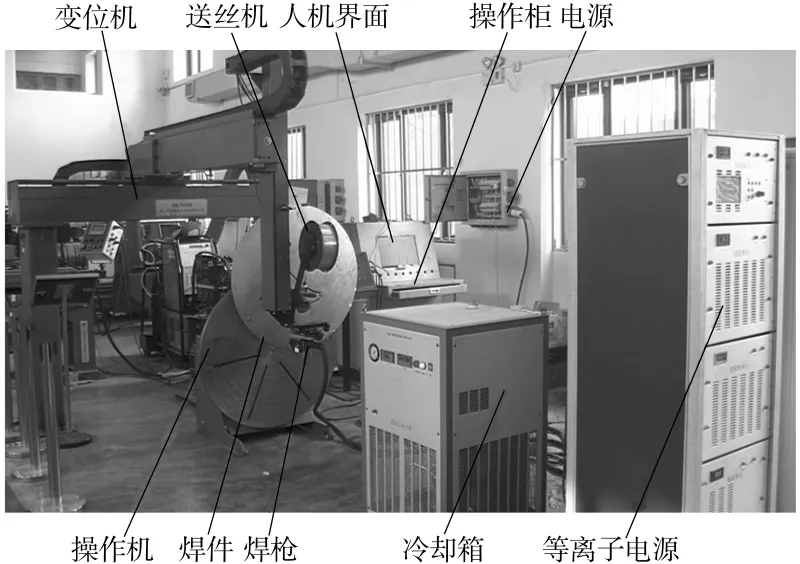

主站功能的确定是整个焊接控制系统的关键。基于目前流行的焊接装备的功能需求,如焊接电源、送丝机、焊炬高度控制器等工艺参数的精确预置和实时显示,操作机和变位机联合运动的焊接轨迹的示教编程与实时调整,都需要由主站来完成。采用TwinCAT软件,设计出科学合理的人机交互界面,实现数据交流接口,控制和检测焊接工艺和焊接运动。本界面分为焊接工艺界面和运动控制界面,TwinCAT软件设计功能如图3所示,焊接主界面如图4所示。

在焊接主页面可以实时监测和控制焊接电流、焊接速度、离子气流量三个工艺参数,并设置起维弧、起主弧、收弧按键和指示灯,在最右侧设置冷却水、离子气、保护气、焊接电源和各种物理故障指示灯;中间位置设置送丝起动按钮、弧高控制起动按钮;在界面还可以进入故障监测页面,查看故障原因;同时还设置三坐标运动轴归零按钮。在上方设置焊接流程显示曲线,可以随机输入焊接各个阶段的时间和焊接长度。另外还有工艺保存、加载、设置等按钮。

图3 TwinCAT软件设计功能

图4 焊接主页面

在主页面右上角有进入焊接参数配置、运动参数配置页面按钮。操作人员可以在焊接参数配置页面设置工艺的各种参数,包括焊接电源参数、选择送丝参数和弧高控制参数。在运动参数配置页面有能单独控制X、Y、Z、U、V五轴电机的使能、复位、归零、正/反转按钮,还可以设定手动控制各轴的速度,显示各轴实际速度、位置、扭矩、零点显示和故障报警显示等。

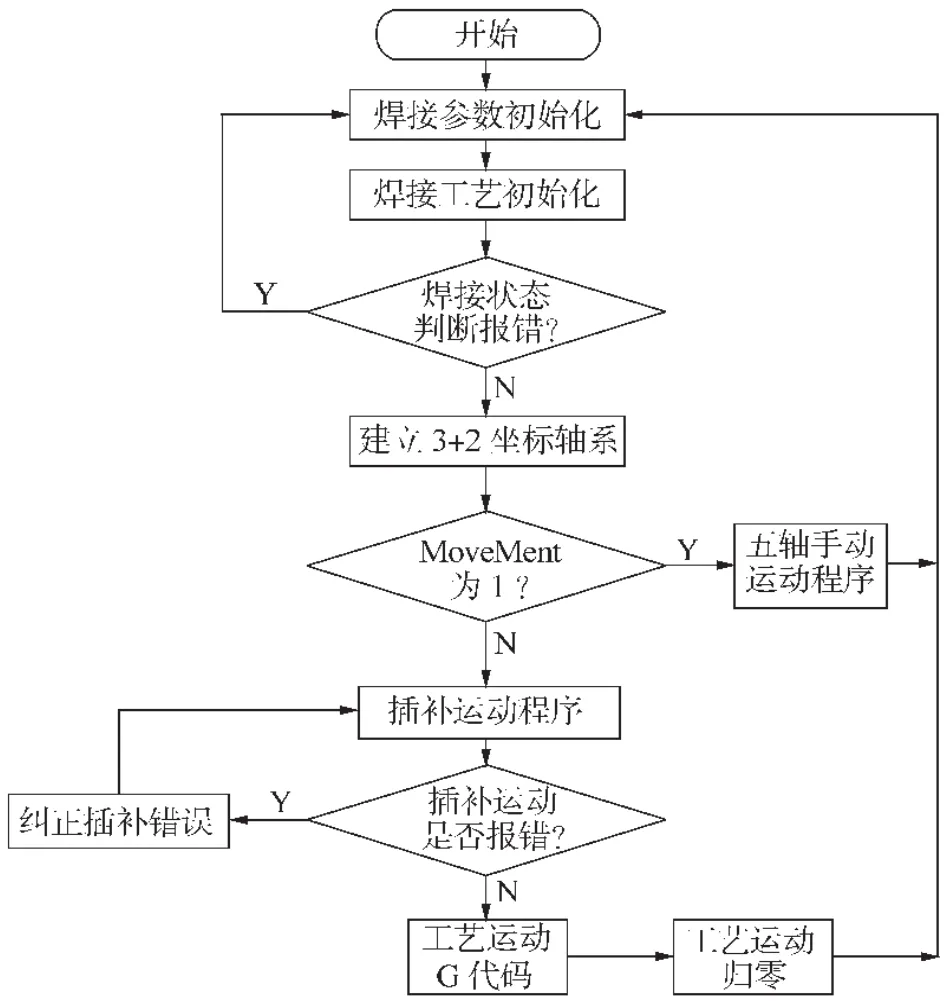

程序由IEC编程语言中的多种语言编写,在此采用ST、FBD、SFC等多种常用PLC语言。新建一个项目,成立一个程序组织单元(POU),建立主程序MAIN。MAIN函数包括多个功能、功能块和其他POU辅助程序,同时还使用了动作Action加以补充MAIN[9]。采用常用的隶属函数数据包、相应的适用函数编写和选择策略,在此基础上给出最佳控制规则的算法和运动控制代码。焊接程序流程如图5所示。

3 从站设计

3.1 从站硬件

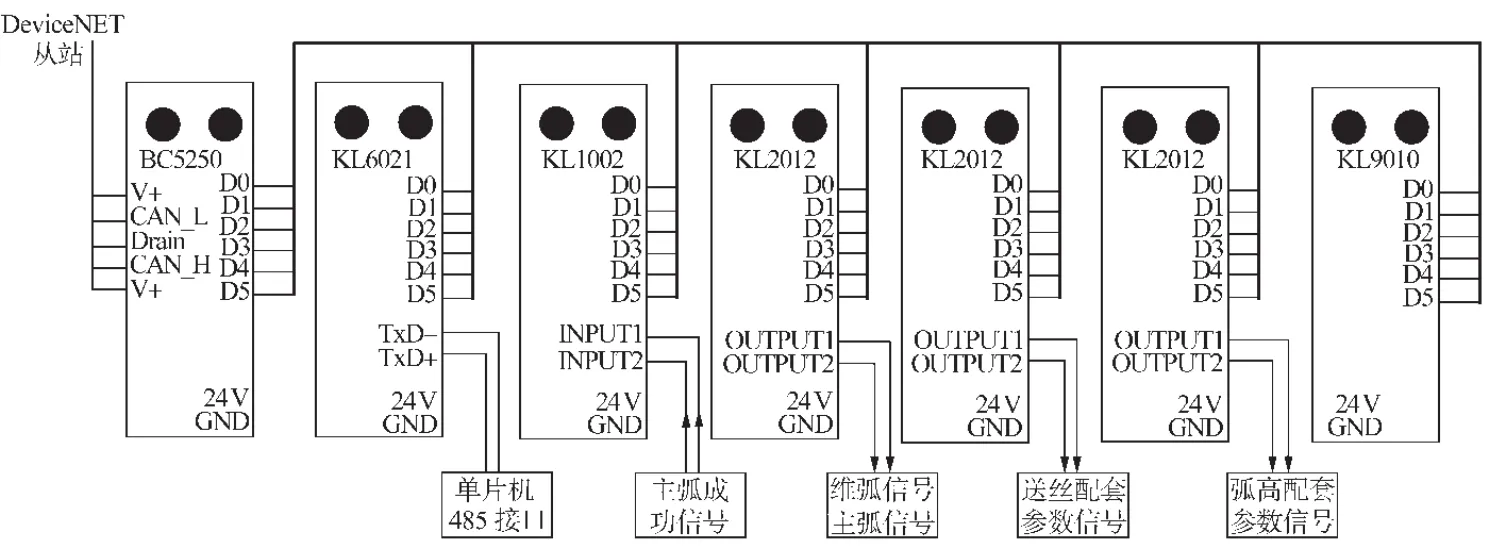

系统从站硬件采用倍福BC5250、KL6021、若干KL1002和KL2012端子模块,EL9010、AX5203伺服驱动器。焊接工艺硬件组成选用德国BECKHOFF公司的BC5250总线耦合器用于连接DeviceNet总线系统。KL6021是一种串行接口模块,与焊接电源的单片机控制系统485接口相连,实时更改焊接工艺参数。KL2012执行焊接时序控制,主要进行维弧、主弧的起停、送丝机起停和弧高控制器的起停以及根据工艺需要设置上述起停信号间的顺序和时间间隔。焊接工艺从站硬件组成如图6所示。以焊接电源(包括485接口的参数调节和主维弧的开关信号)、脉冲送丝机和弧高控制器作为本系统的工艺参数终端控制对象。

3+2轴运动机构组成焊接运动控制的操作机和变位机,采用三组双通道AX5203伺服放大器从控制器。AX5203伺服放大器是为EtherCAT实时以太网系统量身打造的伺服驱动器,它可以同时驱动两个电机,两个通道的最大总电流达12 A。AX5203具有许多特点,如直流母线技术和制动能源管理系统、多反馈接口、电机类型选择灵活、可调节的宽电压检测范围、高速捕捉输入、诊断和参数显示、可选的集成安全功能:重启锁,智能TwinSAFE安全功能等。系统电机采用德国海道夫系列电机,完全可以满足焊接运动需要的负载能力。焊接运动从站硬件组成如图7所示。

图5 焊接流程框图

3.2 从站软件

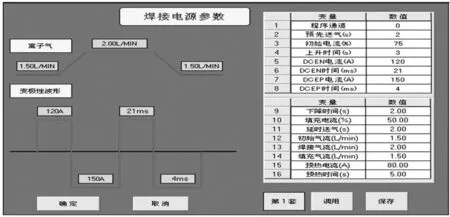

系统确立了DeviceNet和RS485的通信协议和互换协议,结合焊接工艺编写运动控制G代码。总线耦合器连接现场总线和变极性等离子焊接电源,通过制定总线耦合器与变极性等离子焊接电源之间的传输格式协议,开发出总线耦合器的控制程序。互换协议的报文长度为16个字节,第一个字节为起始位,第二个字节为标志位,第三字节至第十四字节为有效数据,第十五、十六字节为校验位。传输协议定义如表1所示。

图6 焊接工艺从站硬件组成示意

信息传递过程是总线耦合器BC5250接到的DeviceNet现场总线上的信息,通过互换协议,采用串行数据模块KL6021和焊接电源的单片机控制系统交换数据,进而控制焊接电源参数、送丝速度、弧高参数等。对于焊接轨迹运动控制,可以结合运动G代码进行示教编程,在笛卡尔坐标系中实现对空间轨迹的准确控制,程序包含有直线插补命令、归原点命令、圆弧插补命令等。

4 实验调试

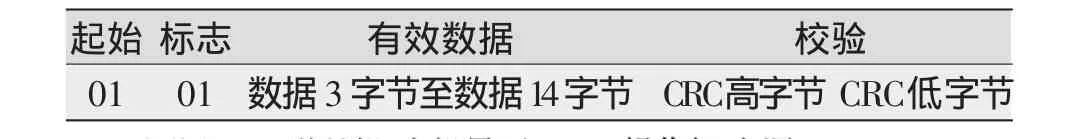

针对变极性等离子立焊自动化焊接的工艺需求,构建了一套空间曲线焊缝变极性等离子立焊自动化焊接试验系统,如图8所示。该系统主要由VPPA-300等离子焊接专用电源系统、脉冲送丝机、三维坐标式焊接操作机和二维翻转旋转变位机组成,其焊接过程控制系统是本研究开发的基于现场总线技术的变极性等离子弧焊接控制系统。

焊接电源参数的设置界面如图9所示,可以在焊接波形示意图上点击离子气和焊接电流的各个参数进行修改,并可存储和调用焊接参数。焊接轨迹采用逐点示教、各点之间进行直线或圆弧插补而形成一条连续的焊接轨迹。

试验结果表明,基于现场总线技术的VPPA焊接过程控制系统的五轴联动运动控制平台可以实现±0.5 mm的重复定位精度,并能根据焊接轨迹所处的不同位置,利用DevieNET总线通信实时调整焊接工艺参数,同时各个焊接工艺参数的实际值也都可以在焊接主界面上显示出来,其焊接参数调整的实时性完全满足穿孔等离子立焊过程中焊接参数调整的需求。

图7 焊接运动从站硬件组成示意

表1 传输协议

图8 空间曲线焊缝变极性等离子立焊自动化焊接系统

5 结论

以嵌入式PC和德国倍福E-bus模块组成硬件平台,成功构建了一套基于现场总线的变极性等离子弧自动化焊接控制系统,其中实时性要求高的运动控制平台采用EtherCAT协议构建,抗干扰性要求高的焊接工艺控制平台采用DeviceNet协议构建。

试验结果表明,基于现场总线技术的VPPA焊接过程控制系统的五轴联动运动控制平台可以实现±0.5mm的重复定位精度,并能根据焊接轨迹所处的不同位置,利用DevieNET总线通信实时调整焊接工艺参数,其焊接参数调整的实时性完全满足穿孔等离子立焊过程中焊接参数调整的需求。

图9 焊接电源主界面参数配置

[1]韩永全,陈树君,殷树言.铝合金变极性等离子焊接电弧产热机理[J].焊接学报,2007,28(12):35-37.

[2]蒋华雄,冯家星.精密数字控制四丝埋弧焊接系统[J].电焊机,2010,40(6):21-26.

[3]陈树君,张爱丽,张开亮,等.基于工业控制机的变极性TIG焊控制器[J].电焊机,2007,37(1):1-5.

[4]陈树君,阎红亮.基于工控机的变极性等离子焊接过程信息检测系统[C].第十一次全国焊接会议论文集(第2册),2005.

[5]陆 超.工业现场总线与以太网接口技术和通讯协议的研究[D].江苏:江南大学,2006.

[6]姚 远,易本顺.基于10/100M网络的嵌入式数据采集和控制系统设计[J].计算机应用,2004,24(S2):287-288.

[7]Beckhoff G.EtherCAT:The Ethernet Fieldbus[Z].EtherCAT Technology Group,2006.

[8]潘冰心.基于现场总线技术的焊接电源网络控制[D].北京:北京工业大学,2009.

[9]Beckhoff G.EtherCAT:New Automation Technology[Z].EtherCAT Technology Group,2009.

Contorl system of the variable polarity plasma arc welding based on fieldbus

LU Zheng-yang,YAN Huo-tong,CHEN Shu-jun,ZHANG Jun,LIANG Shuai

(College of Mechanical Engineering and Applied Electronics Technology,Beijing University of Technology,Beijing 100124,China)

A control system of the variable polarity plasma arc welding(VPPAW)based on fieldbus is established,which is consisted with embedded PC and several EtherCAT bus(E-bus)modules.ErtherCAT protocol is made use of in the motion control subsystem,which upbuilds Descartes coordinate space and teaching programs using the G-code command for three-dimensional flexural track.DeviceNet protocol is made use of in the welding process control subsystem,which constitutes communication network,containing the variable polarity plasma arc welding power,the plasma gas flow controller,the pulse wire feeder and the torch-height controller etc.The human-machine interface bases on TwinCAT software package for setting and monitoring welding parameters,such as welding speed,welding current,plasma gas flow,filler wire speed,etc.Three-dimensional flexural weld path is formed with the five axis cooperation movement whose operational status can be monitored.Initially forming,steadily moving and finally filling keyhole of VPPAW is reliably demonstrated in the control system.

variable polarity plasma arc welding(VPPAW);fieldbus;ErtherCAT;DeviceNet;three-dimensional flexural weld path

TG439.5

A

1001-2303(2011)10-0015-06

2011-04-13

国家重大科技专项资助项目(2011ZX04016-061);北京市教委科技发展重点资助项目(KZ200910005003)

卢振洋(1957—),男,北京人,教授,博士生导师,主要从事新型高效焊接工艺及设备、焊接设备的数字化控制的研究工作。