薄板横切开卷线中矫直机结构探讨

2011-11-13蒋国美吉素云

管 俊,蒋国美,吉素云

(江苏亚威机床股份有限公司,江苏 江都 225200)

薄板横切开卷线中矫直机结构探讨

管 俊,蒋国美,吉素云

(江苏亚威机床股份有限公司,江苏 江都 225200)

介绍下动式6重矫直机的结构特点。机器具有多组支撑辊独立精确调整及快速换辊功能,有效提高了开卷线的作业率和带材平直度。

机械制造;结构;矫直机;横切开卷线

1 前言

随着钢材配送业和高端钣金业的发展,用户对横切开卷线定尺剪切带材的平直度有更高的要求,这一趋势在薄板开卷线中尤为明显。辊式板带矫直机(以下简称矫直机)用来消除带材的波浪弯和瓢曲等板形缺陷,是横切开卷线中的关键设备。目前,开卷线中使用的传统结构矫直机已不能适应这种要求,它们主要存在以下缺点:矫直机的整体刚性差;矫直辊辊径大导致矫直时板材的塑性变形渗透率不够;支撑辊组数少,支承辊高度调整没有精密的位移传感器和反馈系统,使支承辊调整对消除板形缺陷的目标性不强;换辊困难费时。

为此,研制了新系列矫直机,本文以宝钢某配送中心使用的3×1800十七辊下调式6重矫直机为例,阐述了这一系列矫直机的结构和功能,并提出了矫直机今后的发展方向。

2 参数和结构

2.1 主要参数

薄板横切开卷线加工的带材厚度一般为0.5mm~3.0mm。在确定矫直机的主要参数辊径和辊距时,既要满足矫直最大厚度带材时矫直辊的强度要求,又要满足最小厚度带材矫直效果的要求,以及连接矫直辊的万向联轴器的强度和轴颈强度。此矫直机的矫直辊辊径为50mm,辊距为54mm。相应配置了七组支承辊。万向联轴器用渐开线花键联接。

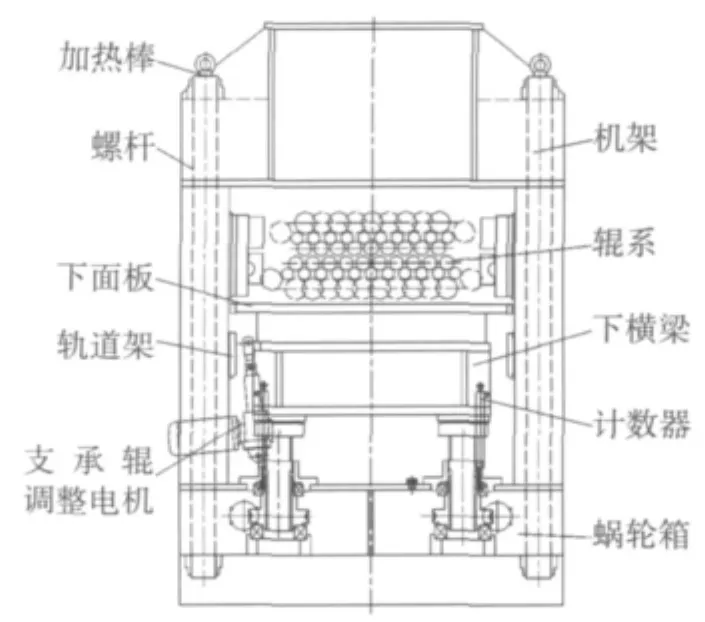

2.2 主机结构(图1)

下调式矫直机通过抬起或降低下矫平辊来改变辊缝,辊缝的数值由下横梁的直线位移传感器精确显示,并自动采集到PLC中,由电机减速机通过蜗轮蜗杆带动螺杆旋转,固定在下横梁上的螺母使下横梁上升或下降。矫直机的底座为封闭的箱型结构焊接件,里面为润滑油池,蜗轮蜗杆浸在油中,滚动轴承也能得到良好的润滑,提高了蜗轮蜗杆的传动效率,降低了磨损,延长了寿命,传动噪声也明显下降。因此,这种矫直机具有强大的在线压下能力,通过两组电机减速机的传动装置分别调整矫直辊入口侧和出口侧的辊缝,所有调整值可根据待矫带材的原始状态预先在PLC中设定。运行过程中操作者根据带材的板形缺陷分别抬起或降下各组支承辊,以获得理想的矫直效果。

调整矫直辊的辊缝时,四根螺杆顶端的球头及下横梁两端的半圆块起自位调节作用。螺杆球头与球头座补偿了下横梁倾斜角度的变化,而且球头座顶面与下横梁支承面之间有多组滚针和平直保持架组件,允许在下横梁倾斜角度变化时球头座与下横梁在水平方向上有相对位移。这种滚针平面导轨既有较大的承载能力,又有极低的滚动摩擦系数,润滑也很简单。传统结构是球头座与下横梁之间是滑动平面支撑,在巨大的矫直力作用下静滑动摩擦阻力将阻止它们的相对水平位移,从而导致螺杆弯曲变形,造成螺杆与螺母之间摩擦转矩剧增,不但加快磨损,甚至产生咬死。另外,这种平面滑动支承润滑困难,在矫直力作用下根本无法形成油膜。

图1 主机结构

矫直辊在矫直时不仅承受带材弹塑性变形产生的径向压力,还承受由于带材瓢曲部位的不同,下支撑辊进行不同高度的调整时所产生的轴向力。因此,矫直辊两端采用滚针轴承,传动端还有两个方向的推力轴承予以轴向定位。

中间辊没有轴承定位,允许在矫直辊轴承座的端面之间轴向浮动。中间辊两端有端套,端套通过滚动轴承装在中间辊端轴颈上。中间辊浮动到端套与轴承座端面接触时产生滚动摩擦。考虑到矫直辊上可能粘附上带材表面的污物,在中间辊上车出对称的左右旋向的螺纹槽,以利于污物排出。

与传统的支承辊结构不同,我们采用的支承辊实际上是心轴两端固定支承的滚柱轴承单元,两侧有密封。它的承载能力远大于传统结构,因此,具有更长的使用寿命。支承辊的外圆表面为鼓形,可使轴承受力均匀,也不会损伤中间辊。当用户不允许支承辊采用普通的油或脂润滑方式时,可采用油气润滑。

为提高矫直机的整机刚性,四根拉杆直径加大,并加热预紧。四根螺杆也加大了直径,并采用锯齿形螺纹。因此,矫直机的整机综合变形小于0.3mm。

为了改善带材进入矫直机的咬入条件,在矫直机前设置有一对夹送辊。夹送辊的辊径远大于矫直辊辊径,两个夹送辊均为包聚氨酯的主动辊,增大了摩擦力。夹送辊的线速度略小于矫直辊的线速度,带材在夹送辊与矫直辊之间产生一定的张力,形成微张力矫直,有利于矫直质量的提高。另外,夹送辊的存在使带材在进入矫直机后不容易跑偏。

2.3 支承辊的调整和显示

对于不同板形的带材,矫直辊往往需要调成不同的辊形。矫直波浪弯曲的带材要求矫直辊辊形为一直线;矫直瓢曲的带材要按瓢曲的具体情况来确定矫直辊的辊形,或中间凸起,或中间凹下,或一边凸起一边凹下。这就要求对各组支承辊的高度分别进行不同的调整,使矫直辊按预定的曲线弯曲。此系列矫直机的支承辊交错布置,支承辊辊径近似等于两倍的矫直辊辊径,卷料宽度大于等于1600mm的矫直机共有7组支承辊,最外侧的两组支承辊在出厂前已调好,使用过程中一般不调,以防止破坏矫直辊的滚动轴承。

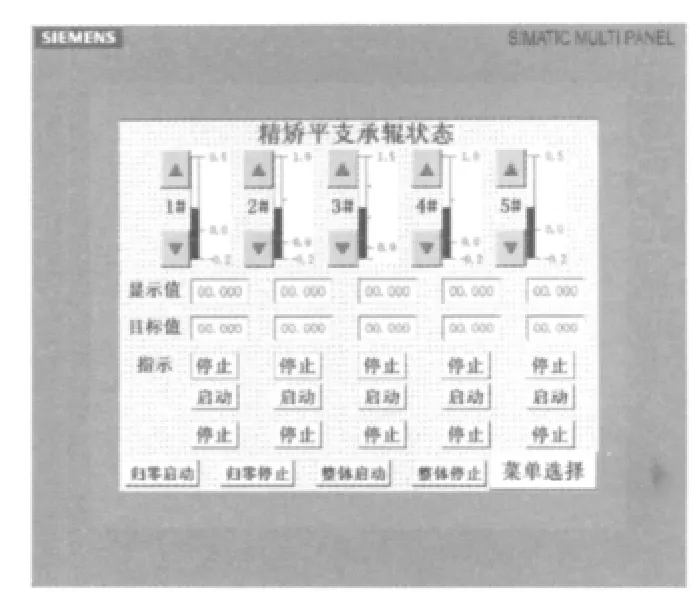

为了操作者便于调整矫直辊的辊形,中间5组支承辊的调整值用显示屏直观的显示出来(图2)。显示屏上每一组支承辊的调整量和实际位置都有显示,调整精度为0.01mm。通过与5组支承辊下面摆杆连接的直线位移传感器采集数据,PLC通过直线位移传感器采集的数据来确定各组支承辊的当前位置。显示屏数值框中显示各组支承辊当前位置的数值,表示每组支承辊当前的具体位置。

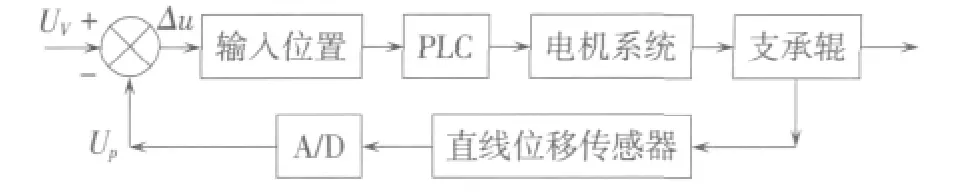

PLC根据当前输入程序的要求,将给定的信号与反馈的信号进行比较,得到输入信号的数字量,将此数字量输入PLC的电机控制系统,电机控制系统控制支承辊的调整动作。通过直线位移传感器采集数据,数据采集采用定时方式。数据通过PLC的比较和运算,得到反馈值Up,将Up值与给定信号U值比较,当差值Δu达到系统要求时,表示该组支承辊已达到预设的目标值,则停止此程序操作,支承辊调整完成(图3)。

图2 显示屏

图3 支承辊调整框图

支承辊还有快速归零功能,当操作者完成了快速换辊,或是为防止累计误差,对支撑辊进行整体归零。支承辊将自动先返回下限位,进行位置确认,然后回到各组支承辊处于同一水平位置,进行归零动作。

调整时,如果板形的缺陷是对称的,程序会自动计算出适当的辊形补偿量,并自动调整到设定位置。如果板形的缺陷是非对称的,每组支承辊的调整量将各不相同,操作者必须凭自己的经验来确定各组支承辊的调整量。显示屏上各组支承辊的位置的直观显示有助于操作者及时作出迅速调整。

各组支承辊的允许调整量是不同的,中间一组支承辊最大允许调整量为1.5mm,两侧支承辊的允许调整量逐渐减小。每组支承辊调整装置上均有上下两个电气限位开关,保护矫直辊两侧轴承不受破坏。为了防止电气元件失灵,还设置了机械保护装置来保护矫直辊的轴承。矫直辊的轴承处用碟簧使其有一定的浮动量。有了这样的双重保护措施,即使出现调整量过大的操作失误,也不会造成矫直辊或轴承的损坏。

2.4 快速换辊装置

在高生产率的横切开卷线中,为了提高机组的作业率,减少辅助时间,要求矫直机具有快速更换矫直辊系的功能,便于加工不同厚度的带材。用于不锈钢的开卷线为了便于清洁辊面,保证不锈钢产品的表面质量,也要求快速换辊。具有快速换辊功能的矫直机在国外已有多年历史,国内近年来进口的横切开卷线中也有一些矫直机有此功能。

本系列矫直机配置了快速换辊装置。上横梁上的上支承辊在出厂前已经调好,作为基准在以后使用过程中不再调整。上矫直辊、中间辊和上支撑辊系统安装在一块平板上,此平板用螺钉和定位销固定在上横梁上。传统的下支撑辊调整装置是通过斜锲使一组支承辊平行的上下垂直移动,实现矫直辊辊形的调整,这种结构将导致快速换辊装置结构的复杂化。本系列矫直机是将支承辊与调整机构分离,每一组支承辊的支座前后两端用拉杆和碟簧支承在平板上,支座的中间部分落在平板的长孔中,其下支撑面与下横梁上的摆杆接触。摆杆前端为摆动支点,后端有方孔。电动推杆推动偏心轴上的杠杆使偏心轴转动,偏心轴轴颈套有方形滑块,滑块位于摆杆的方孔中,从而使摆杆作上下摆动,支承辊支座随之升降。通过摆杆方孔附近的直线位移传感器发出的信号显示这一组支承辊的高度调整位置。上述电动推杆、偏心轴和摆杆等都固定在下横梁上。摆杆的上支撑面在左右方向上加工成大圆弧面,支承辊在改变矫直辊辊形时能自动调心定位,不会损伤中间辊的辊面。

换辊时,先将上下矫直辊传动端与万向联轴器脱开,然后将下横梁上升,直到上下矫直辊接近接触。这时将装有上辊系的平板上的螺钉卸下,上辊系落在下矫直辊上。再将下横梁下降一定高度,这时固定有下辊系的平板的前后两端12个辊轮落在矫直机机架两边的导轨上,而不再随下横梁下降,下支撑辊支座与其调整机构分离。下横梁则继续下降至下死点。把换辊小车移到矫直机侧面,操作者可以轻松的将辊盒从侧面拉出放到小车上。再把更换的辊盒推入矫直机,以相反的顺序重复以上操作,完成换辊过程。整个换辊过程大概需要25min~30min。

3 发展自动精密矫直机的设想

在带材矫直过程中,矫直机各项工艺参数的选择是决定矫直质量的关键。实际生产中,国内至今只能依赖操作人员通过肉眼对带材板型的持续观察,凭个人的经验对工艺参数进行调整,因此,很难进一步提高带材的矫直平直度和矫直机的自动化程度。

在国外,随着带材冷轧生产自动化技术的发展,带材的板型检测方法已从接触式检测发展到非接触式检测,近年来已有多家公司生产激光板型检测仪,能对高速运动中的带材实时检测和反馈板型的三维信息。在2008年汉诺威国际金属板材加工技术展览会上德国 UNGERER,SUNDWIG公司和美国BRADBURY公司展示的自动矫直机都配置了板型检测仪,对板型检测并自动调整有关工艺参数,获得良好的板材平直度。

目前,无论是停剪线或飞剪的横切开卷线,其运行速度一般都在120m/min左右,远低于冷轧机组的轧制速度,因此,横切开卷线上的矫直机对板型检测仪的要求可以相应降低。可以预见在不久的将来,无论是技术上和经济上完全有可能把板型检测仪应用到本系列矫直机上。同时,开发带材矫直专家系统。这样的矫直机不但能获得更高的矫直精度,而且提高了操作的自动化程度,不需要依赖具有丰富经验的熟练操作人员,成为真正的自动精密矫直机。这种自动精密矫直机不仅可以用在高档薄板横切开卷线中,而且可以用于矫直各种单张板材,尤其是一些高强度板、弹簧钢板、冲压件等,具有广阔的市场。

[1] 孙一康,等.冷轧生产自动化技术.北京:冶金工业出版社,2006.

[2] 厉长云,等.薄钢板矫直专家系统的设计.沈阳工业大学学报,2003,(4).

[3] 王快社,等.板形检测控制新方法.重型机械,2004,(5).

[4] 李 彪,等.带钢平直度仪测量原理及应用.自动化与仪器仪表,2004,(2).

[5] 刘 凯,等.板材矫直机智能控制及应用.北京:机械工业出版社,2010-05.

[6] 原加强.辊式校平机的一种新型传动方式.锻压装备与制造技术,2010,45(5):45-47.

The structure of straightener in a cut-to-length line for thin sheet metal

GUAN Jun,JIANG Guomei,JI Suyun

(Jiangsu Yawei Machine-tool Co.,Ltd.,Jiangdu 225200,Jiangsu China)

The structural characteristics of lower-active six-lay straightener have been introduced.Many groups of back-up roller can be adjusted accurately and changed quickly.The productivity of the cut-to-length line has been improved and the sheet flatness has been increased.

Structure;Straightener;Cut-to-length line

TG385.5

B

1672-0121(2011)03-0031-03

2011-01-17

管 俊(1977-),女,工程师,从事板材加工设备开发设计