基于数值模拟的厚板精冲挤压过程分析

2011-11-13易际明

赵 军,易际明

(厦门理工学院 机械工程系,福建 厦门 361024)

基于数值模拟的厚板精冲挤压过程分析

赵 军,易际明

(厦门理工学院 机械工程系,福建 厦门 361024)

针对厚板精密冲裁过程存在的缺陷(塌角与毛刺等),基于Deformed2D分析了10mm厚钢板精密冲裁过程中双齿V形压料板对冲裁质量的影响。采用V形压料板可在一定程度上减小塌角的高度,但不能完全消除。随后采用精冲挤压方法对这一厚板的成形过程进行了分析,结果表明:采用精冲挤压成形工艺后,厚板零件表面塌角得到了完全消除,零件质量得到提高。

机械制造;精冲挤压;厚板;数值模拟

1 引言

精密冲裁是在普通冲压技术的基础上发展起来的一种冲裁方法,可以取代扁平类零件的切削加工,具有优质、高效、低耗、面广的特点[1~3]。它是通过精冲模具,在专用压力机或改装的通用压力机上,使板料在三向压应力状态下沿着所需要轮廓进行纯剪挤分离,能得到精度高、光洁、翘曲小、垂直度和互换性好的高质量冲压零件。由于剪切表面光洁而且尺寸精度高,故可以直接用作一般机器零件的工作面。精冲技术,特别是薄板精冲,目前已经比较成熟,但是,对于厚板精冲的理论却还不完善,且存在不可避免的缺陷如塌角、毛刺等[4~6]。

精冲挤压是由精密冲裁工艺发展而衍生的一种复合工艺成形,它综合利用了精密体积成形和精密冲裁两种工艺的特点,成形后(与厚板精密冲裁相比)零件表面质量更高,性能更优良。通过挤压,金属在三个方向压应力作用下,从模孔中挤出或流入模腔内不但可以提高金属塑性,生产复杂截面形状的制品,而且可以提高锻件精度,改善零件力学性能,提高生产率,节约材料。

2 精密冲裁模拟分析

2.1 有限元模型建立与参数设置

材料42CrMo4钢,采用双齿V形压料板,在齿圈压板、凹模上分别设计V型凸台。齿圈高度h依据材料厚度、力学性能、齿圈位置等因素取1.6mm,刃口到齿圈顶的距离3mm。凹模、凸模刃尖处设计0.2mm的小圆角,以抑制裂纹的发生,限制断裂面的形成,有利工件断面的挤光。模具单面间隙取0.1mm。施加反顶压力,减小材料在成形过程中的弯曲[7]。建立的精冲数值模拟模型如图1所示。采用轴对称模型,将坯料设为塑性体,其他工具设为刚性体,忽略模具变形。模拟基本参数如下:

(1)工件材料42CrMo4,本构关系模型

(2)材料损伤模型Cockroft&Latham,其损伤值C:

图1 精冲有限元模型

(3)摩擦边界条件:摩擦模型采用剪切模型,即:

式中:m——剪切摩擦因子,取m=0.12;

k——屈服极限。

(4)成形速度 v:v=10mm/s。

2.2 模拟结果与分析

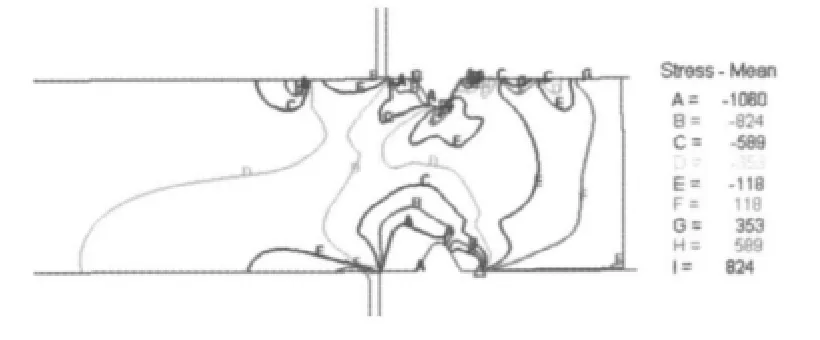

采用双刃口齿圈,工件平均应力分布模拟结果如图2所示。冲裁后工件断面情况如图3所示。从压边圈开始压入时产生静水压应力,随着压下量的增加静水压应力增大,当齿高全部压下时,静水压应力达到最大,压边完成后,最大平均应力-1060MPa。一般来说,静水压应力越大,对精冲质量越有利。塌角高度0.52mm,光亮带高度约8.11mm。较无刃口齿圈压板时,断面质量得到了提高。

图2 齿圈压入工件平均应力分布

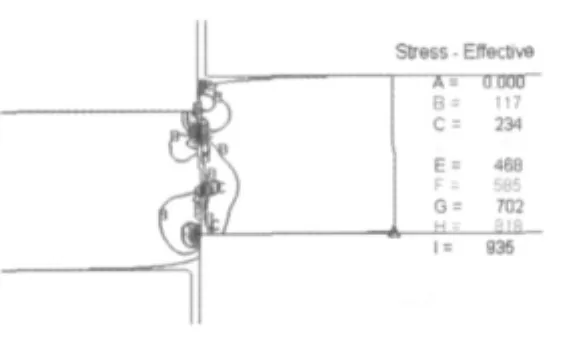

对比分析冲裁后工件等效应力分布情况如图4、图5所示。可以看出,采用双刃口齿圈冲裁时,其应力主要分布在齿圈附近及以下区域,无齿圈压板冲裁时,其应力主要分布在断口区域。这主要是由于刃口齿圈压入材料时,在剪切区以外产生较高的压应力,减小了冲裁时冲压方向相垂直的水平侧向力对冲件的影响,提高了被加工材料的塑性变形能力。

图3 冲裁后断面情况

图4 双刃口齿圈冲裁过程材料等效应力分布

3 精冲挤压模拟分析

图5 无齿圈冲裁过程材料等效应力分布

精冲挤压模型如图6所示。模拟过程基本参数与精密冲裁过程相同,在模具结构上,与普通精密冲裁模具结构对比,凹模由两部分构成,一部分为可移动的下压边圈,开始阶段起反压顶板的作用,减小精密冲裁过程中材料的弯曲,同时增加压应力。后一阶段,与下模构成整体,作为挤压模具。下模的下部尺寸设计成比上部尺寸正好小一个模具间隙。

精冲挤压过程分为三个阶段,如图7所示。第一阶段双刃口齿圈压入工件,完成压边过程,以产生强烈压边作用力,使塑性剪切变形区形成三向压应力状态,增加变形区及其邻域的静水压力,阻止剪切区以外的金属,在剪切过程随凸模流动,从而在剪切区内产生压应力,使精冲过程类似于挤压变形的塑性流动,这一阶段与精密冲裁过程相同。第二阶段凸模切入材料,材料开始发生分离,随着凸凹模进入材料深度增加,材料开始被挤压,直到材料完全分离。第三阶段为材料发生挤压变形,被完全挤入下模型腔,多余材料流入溢料穴中,直到断面完全被挤光。

图6 精冲挤压模型

图7 精冲挤压成形过程

4 结论

(1)采用双齿V形压料板可在一定程度上减小精密冲裁过程中零件塌角的高度,提高光亮带,但不能完全消除。

(2)通过精冲挤压方法对厚板的成形过程进行模拟分析表明,合理的模具结构,可使零件塌角完全消除。

[1] 温莉敏,许树勤.压边圈齿距与精冲质量的关系研究[J].锻压装备与制造技术,2006,41(1):54-56.

[2] 黄荣学,曹建国,等.厚板精密冲裁工艺过程的有限元模拟[J].模具制造,2005,(3):8-10.

[3] 彭 群,赵彦启,李荣洪,等.厚板精冲技术的工艺研究.材料科学与工艺,2004,(112)14:342-344.

[4] 邹 盾,曹玉琴,张大为.超厚板冲裁模的研究与运用.模具技术,2006,(1):36-39.

[5] 邓 明,孙成亮.低塑性厚板的精密轮廓对向凹模冲裁技术及应用.中国机械工程,2007,17(20):2179-2180.

[6] 王华君,孙育竹,等.厚板精冲塑性剪切带热力耦合分析与模具失效.锻压装备与制造技术,2009,44(3):88-90.

[7] 王孝培.冲压手册(第二版)[M].北京:机械工业出版社,2000.

Study on fine-blanking and extrusion process of thick plate based on numerical simulation

ZHAO Jun,YI Jiming

(Department of Mechanical Engineering,Xiamen University of Technology,Xiamen 361024,Fujian China)

Collapse and burr are main defects during thick plate fine-blanking process.The effects of double teeth v-shaped pressure stripper plate on cutting quality during 10mm thick plate fine-blanking process have been analyzed based on Deformed2D simulation.It shows that the height of collapse angle has been reduced by use of double teeth v-shaped pressure stripper plate,but not been completely eliminated.Then,the forming process of fine-blanking and extrusion on thick plate has been analyzed.It shows that the collapse of part has been eliminated completely by adopting fine-blanking and extrusion process,and the quality of part has been improved.

Fine-blanking and extrusion;Thick plate;Teeth ring platen;Numerical simulation

TG386.2

B

1672-0121(2011)04-0071-02

厦门市科技计划项目(3502Z20103040)

2011-05-03

赵 军(1973-),男,博士,讲师,从事模具CAD/CAM/CAE的教学与研究