折弯机参数化建模及优化

2011-11-13潘志华高建和田万英

潘志华,高建和,田万英

(1.江苏扬力集团 数控机床有限公司,江苏 扬州 225127;(2.扬州大学 机械工程学院,江苏 扬州 225127)

折弯机参数化建模及优化

潘志华1,高建和2,田万英1

(1.江苏扬力集团 数控机床有限公司,江苏 扬州 225127;(2.扬州大学 机械工程学院,江苏 扬州 225127)

本文采用参数化建模方法建立折弯机的实体模型,并建立滑块与工作台之间的接触对有限元模型,对其进行静态分析;在参数化模型基础上进行优化设计,以喉口及油缸连接处应力为约束条件,最终通过优化获得折弯机的质量最轻。

机械设计;优化设计;折弯机;参数化建模

1 引言

折弯机利用滑块的上下往复运动,实现对板料的各种角度和形状的弯曲。折弯机操作简单、通用性好、模具更换方便,广泛应用于钣金加工行业。目前,折弯机实现了电液比例伺服控制及数控编程技术,使得操作更容易、效率更高,加工精度也得到提高。

参数化方法建立有限元模型,在不改变模型原来拓扑关系前提下,可在分析过程中简单修改参数达到反复分析不同尺寸、约束及载荷大小的多种设计方案,提高分析效率,减少分析成本。同时参数化模型也是优化分析的基础。

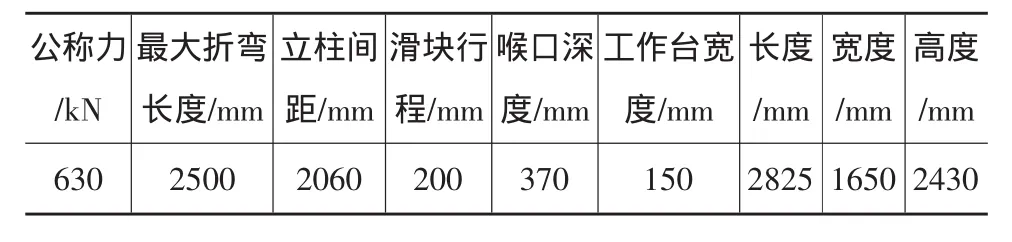

这里以630kN数控折弯机为研究对象,采用参数化建模对其进行静态分析及优化设计,以达到满足使用要求并降低重量的效果。折弯机主要参数见表1。

表1 630kN数控折弯机主要参数

2 有限元静态分析

2.1 参数化建模

在建立折弯机有限元模型过程中,对其结构进行简化,忽略对整体结构应力和变形影响不大,尺寸较小的圆角、圆孔、螺孔等;为分析方便,去除了实际工作中上、下横梁间的折弯板材;为节约计算成本,使用APDL语言自底而上地建立1/2实体模型。综合考虑折弯机结构,选用SOLID92单元,采用自动网格建立法建立有限元模型。

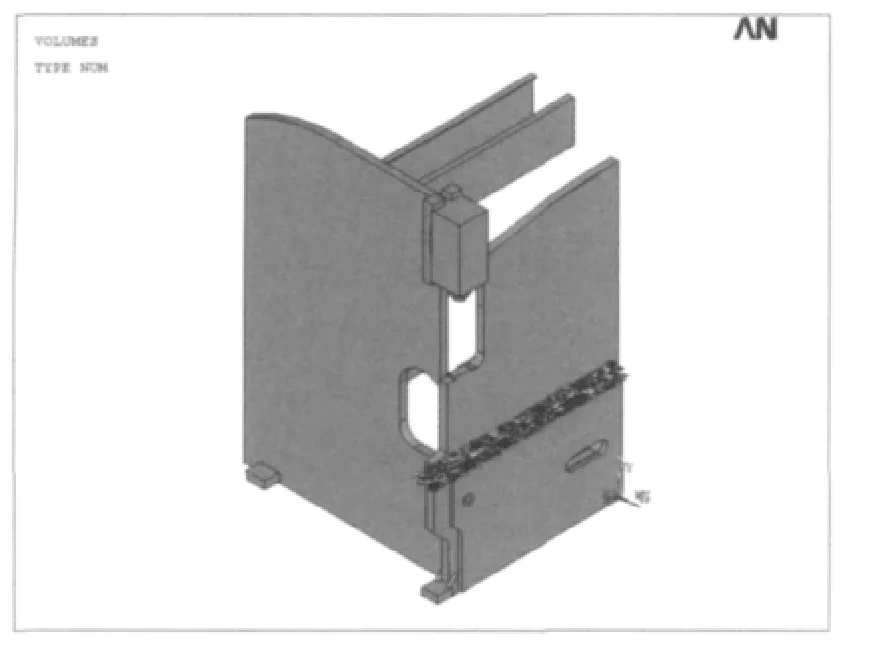

对于折弯机的结构分析,大多将其分为滑块、工作台和机身来分别进行计算,本文对折弯机整体有限元建模,采用CONTA174、TARGE170单元建立滑块与工作台之间的面—面接触对(图1),进行静态分析与计算。

图1 接触对模型

2.2 模型的边界条件

机架通过地脚螺栓固定在地面,限制底面的平动,因此,对地脚进行全约束;滑块通过螺栓与焊接在机架上的板相连接,制约了滑块前后和左右方向的平动,故限制滑块两个方向的自由度,垂直方向的自由度通过滑块与工作台之间的接触进行约束。

油缸活塞杆的中心与滑块中心在同一面内,活塞杆的伸长和缩短带动了滑块的上下运动,对滑块表面施加均布载荷,并对活塞杆施加反作用载荷,方向垂直向上。

2.3 分析结果

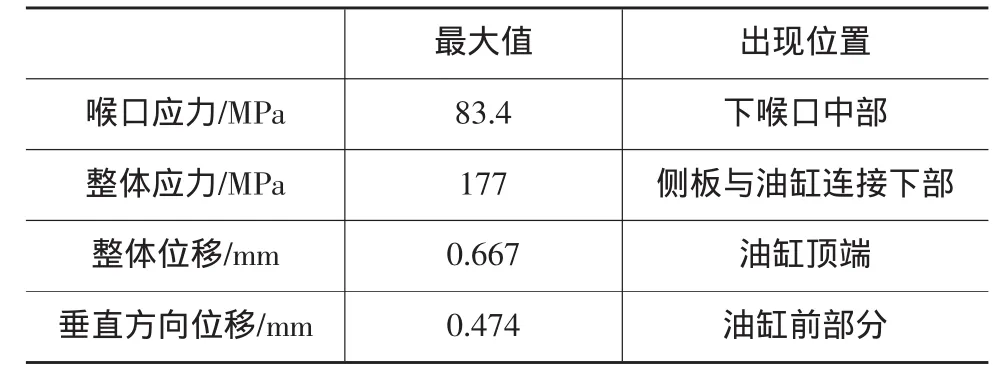

根据折弯机的材料特性,分析计算结果如表2所示。

表2 分析结果

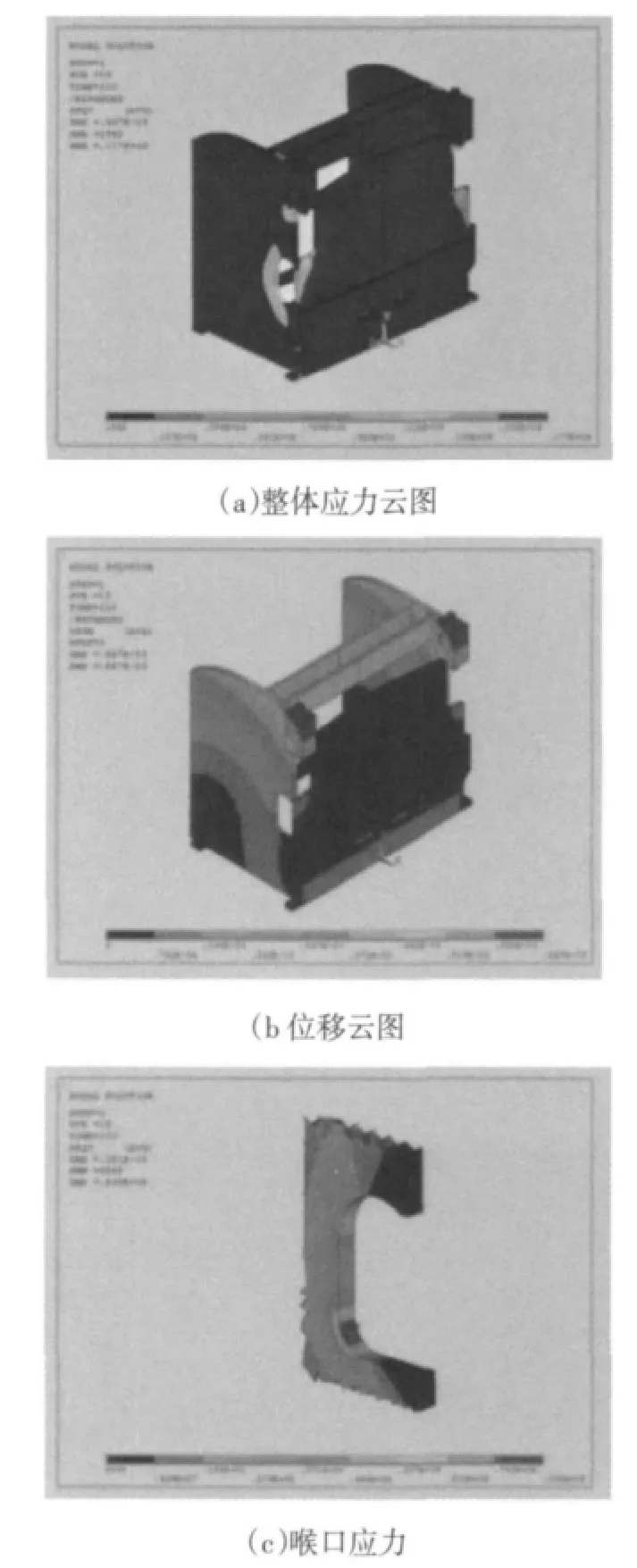

经过分析得到的整体应力、总位移及喉口应力如图2所示。最大应力位置在侧板与油缸连接的底部,在实际折弯中会发生撕裂破坏;下喉口处应力也较大,容易产生疲劳断裂。对以上两个部位,需采取措施保证使用强度要求,因此,在优化设计中将其两位置最大应力作为约束条件。

图2 静态分析结果

3 优化设计及结果

优化设计是将最优化原理和计算技术应用于设计领域。随着计算机技术的发展,优化设计广泛应用于各个行业,尤其是机械设计领域。对于不同的结构优化,虽然优化设计的模型不同,但优化模型的三要素均为:设计变量、约束条件和目标函数。优化设计过程就是在约束条件定义的可行域内寻找一组设计变量,使得目标函数达到最小值。

通过静态分析可知,除侧板喉口及与油缸连接位置外,折弯机其余部分应力较小,存在优化空间。选取侧板喉口半径R、侧板厚度T和侧板宽度W为优化设计变量;对喉口的最大应力及侧板与油缸连接处应力作一定的限制,作为优化设计的约束条件;最终通过优化使得折弯机重量最轻,选取重量WT为目标函数。

喉口半径R初始值为100mm,为便于上料折弯,设定R最大值为200mm;侧板厚度T与宽度W的初始值分别为60mm、1545mm,为保证机身强度及零部件的正确安装,设定侧板厚度T最小值为30mm;设定侧板宽度W的最小值为1300mm。

设计变量的范围构成了优化设计的第一类约束及设计约束,为保证折弯机的使用要求,对侧板与油缸连接处应力S1和喉口最大应力S2作一定的限制,构成另一种约束即性能约束。根据折弯机材料屈服强度为235MPa,考虑安全系数影响,取S1、S2小于160MPa。

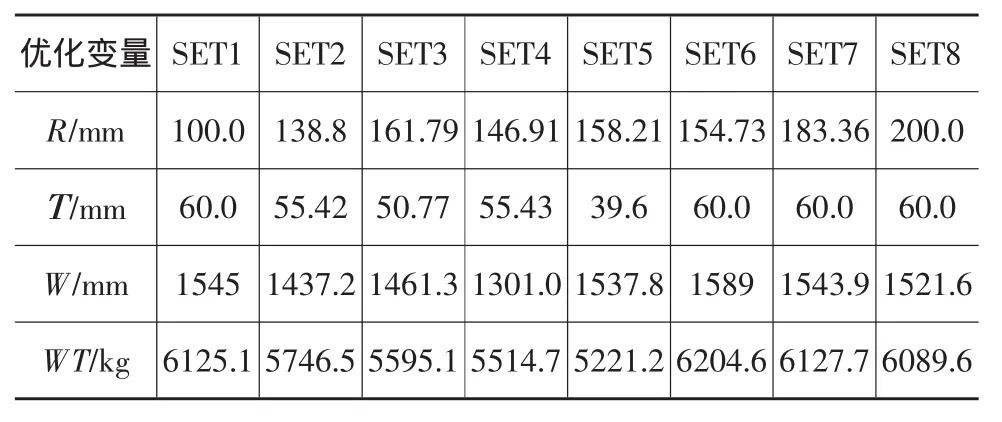

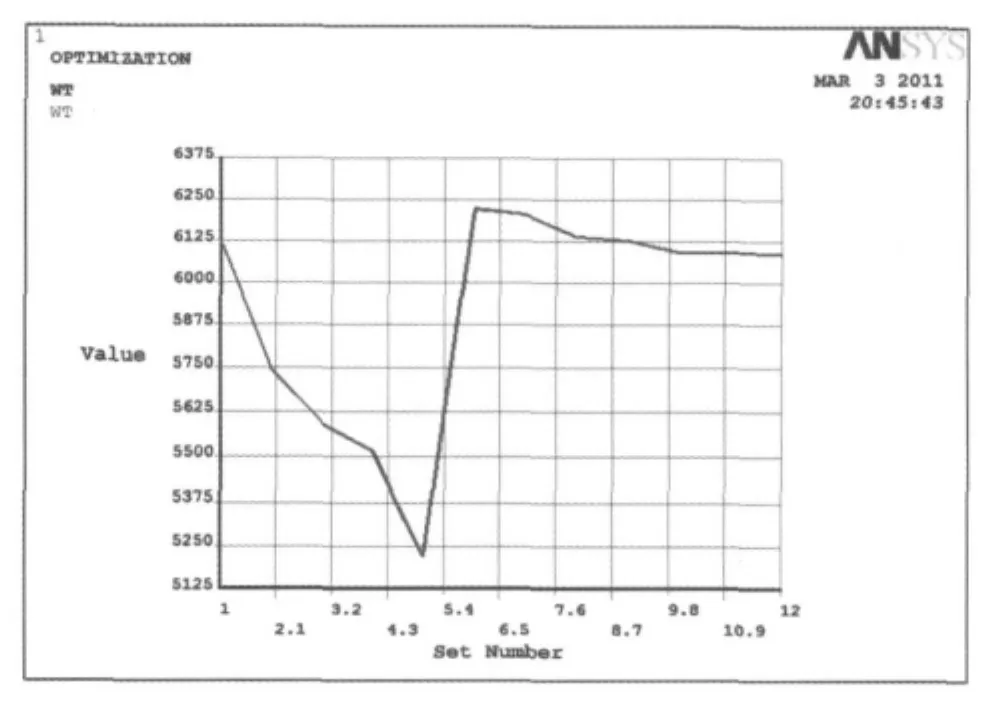

经过优化迭代,加上初始值共获得八组数据,数据优化结果见表3所示。得到一组最优解为R=158.21mm,T=39.6mm,W=1537.8mm,为便于加工对解进行圆整,取R=160mm,T=40mm,W=1540mm。此时,油缸底部应力S1为156.5MPa,喉口最大应力S2为99.16MPa,喉口应力有所增大,但满足设计使用要求,折弯机重量减轻了14.7%,优化效果明显,材料得到了更好的利用。

表3 优化结果

4 结论

图3 目标函数收敛过程

(1)参数化模型在有限元分析及优化设计中有着重要的作用,既节省了修改参数重新建模的时间,又具有二次开发的优越性,如优化设计、自动化方面等。

(2)本文对折弯机参数化建模,建立滑块与工作台之间的接触对进行静态分析,并以分析结果为基础进行了优化设计,减轻了整机的重量,刚度也得到保证。通过分析也表明接触对模型优化分析可行。

[1] 王 宏,刘 翠.折弯机机架变形应力的有限元分析[J].重型机械,2004,(5).

[2] 龚曙光,谢桂兰,黄云清.ANSYS参数化编程与命令手册[M].北京:机械工业出版社,2009-08.

[3] 潘殿生,潘志华,阮康平.折弯机机械补偿装置数值模拟结果分析[J].锻压装备与制造技术,2009,44(3):29-32.

[4] 蒋 晨,陆云祥,汤文成.折弯机机架体的有限元法参数化建模及分析[J].现代机械,2004,(5).

[5] 周鹏飞,栾伯才,翟东升.基于Optistruct的数控折弯机滑块的拓扑优化[J].锻压装备与制造技术,2008,43(6):41-43.

[6] 张红松,胡仁喜,康士廷.ANSYS12.0有限元分析[M].北京:机械工业出版社,2010-01.

[7] 张利伟,王 伟.基于参数化建模有限元优化技术[J].水利科学与工程技术,2008,(2).

Parametric modeling and optimistic analysis of press brake

PAN Zhihua1,GAO Jianhe2,TIAN Wanying1

(1.Jiangsu Yangli CNC Machine Tool Co.,Ltd.,Yangzhou 225127,Jiangsu China;2.Yangzhou University,Mechanic Engineering College,Yangzhou 225127,Jiangsu China)

The solid model of the press brake has been established by use of parametric modeling method,as well as the contact pair between the slider and working table.Then linear static analysis has been performed.The design has been optimized on the basis of the parametric model.Taking the connecting stress between the throat and oil cylinder as a constraint condition,the press brake with least weight has been gained though optimization.

Optimized design;Press brake;Parametric modeling

TG315.5+4

B

1672-0121(2011)04-0026-03

2011-03-15

潘志华(1971-),男,高工,副总经理,从事数控钣金加工机械研究