新型螺旋管气液分离器分离性能数值模拟

2011-11-12薛国民张永学张新虎

薛国民, 郭 婵, 张永学, 许 欢, 张新虎

(1. 中国石油大学(北京) 机械与储运工程学院,北京 102249; 2. 大庆油田有限责任公司 质量节能部,黑龙江 大庆 163453 )

0 引言

随着石油工业的发展,陆上常规油气田油、气、水、砂分离技术和生产工艺日臻完善;但海洋油气和陆上非常规油气田的大规模开采对油气水多相分离技术[1-9]又提出新的挑战,如海上石油开采所需分离器应具有结构尺寸小、分离效率高、处理量大等特点.新型旋流三相分离器[10]、柱状旋流分离器[11]和天然气净化旋风分离器[12]等结合重力和离心力的复合作用原理,可以达到较好的分离效果.目前把螺旋管作为分离部件的实验研究和数值模拟研究还处于摸索阶段[13],影响分离效果的因素包括螺距、管径、回转半径、圈数等结构参数及气液密度、气液黏度、入口速度、含气率等操作参数.

笔者研制螺旋管气液分离器,它在小流量低流速时主要依靠重力分离,在大流量高流速时主要依靠离心分离;螺旋管采用多圈设计,以延长离心力和重力的作用时间,从而达到更好的气液分离效果;采用数值模拟方法,研究各因素影响螺旋管气液分离器分离性能规律,为确定螺旋管分离器结构参数、开孔方案和操作参数提供参考依据.

1 计算模型

1.1 模型结构

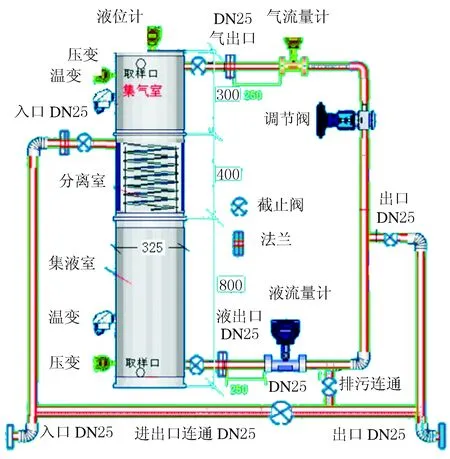

新型螺旋管分离器及其测试系统见图1.其中:分离器腔体直径为325 mm,集液腔高为800 mm,螺旋管分离腔高为400 mm,集气腔高为300 mm.入口管直径为25 mm,螺旋管回旋直径为300 mm.

1.2 多相流模型及介质条件

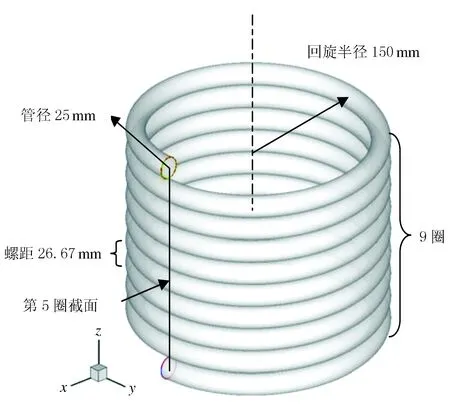

计算未开孔螺旋管几何模型见图2,采用欧拉模型,网格数为350万.

气液介质条件为:

(1)气液混合流体含气率为0.20~0.80.

(2)液体密度为800~1 000 kg/m3,液体黏度为5×10-3Pa·s,气体密度为0.9 kg/m3,气体黏度为1.5×10-5Pa·s.

(3)入口流速为1~30 m/s(处理能力为42~1 200 m3/d).

(4)工作压力为0.2 MPa,工作温度为318 K.

(5)分离液滴直径为10-4m,分离气泡直径为10-3m.

图1 新型螺旋管分离器及其测试系统(单位:mm)

图2 螺旋管计算几何模型

1.3 湍流模型

综合考虑计算精度和计算量,对于螺旋湍流的数值模拟主要采用标准k-ε模型[14]和RNGk-ε模型[15],其中RNGk-ε模型对于弯管流[16]、冲击射流[17]和旋转流[18]等流动类型具有较高的精度.考虑螺旋管模型的螺旋形流道结构,采用RNGk-ε模型比较合适,k和ε方程[19]分别为

(1)

(2)

式中:σk,σε分别为湍动能和湍动耗散率对应的普朗特数;i取p相和q相;μl,m为湍流黏性系数:

μl,m=ρmCμk2/ε;

(3)

Gk,m为湍动能生成率:

Gk,m=μl,m[υm+(υm)T]/υm.

(4)

1.4 边界条件

计算边界包括入口、出口和固体壁面:(1)入口边界气液两相均匀混合,给定速度及含气率.(2)出口边界采用自由出流边界条件.(3)固体壁面采用无滑移边界条件.

2 结构参数对分离性能的影响

2.1 螺距

入口速度为20 m/s,含气率为0.20,螺距分别为26.67 mm(紧密排列)和47.22 mm(相差1个管径)时,第5圈横截面上的含气率等值线分布见图3.由图3可见,螺距加大对分离效果的改善并不明显,考虑螺距加大将使整个螺旋管分离装置高度增加,占用空间大,同时压降增大,因此采用紧密排列方式较好.

2.2 管径

入口速度为20 m/s,含气率为0.20,螺旋管在管径为20 mm和25 mm时,第5圈横截面上的含气率等值线分布见图4.由图4可见,2种管径螺旋管的分离效果变化不明显.

图3 不同螺距时第5圈横截面上的含气率等值线分布

图4 不同管径时第5圈横截面上的含气率等值线分布

3 操作参数对分离性能的影响

3.1 液体黏度

入口速度为20 m/s,含气率为0.20,液体黏度分别为0.001 Pa·s和0.005 Pa·s时,第5圈横截面上的含气率等值线分布见图5.由图5可见,液体黏度对分离效果影响很大,黏性越小,分离效果越好.原因是黏性越大,液滴所受阻力越大,气液分离难度越大.

图5 不同液体黏度时第5圈横截面上的含气率等值线分布

3.2 入口速度

入口速度分别为1,5,20,30 m/s,含气率为0.20时,第5圈横截面上的含气率等值线分布见图6.由图6可见,当入口速度为1 m/s时,含气率分布的梯度方向与水平方向成一定角度,近似为45°,分离受重力分离和离心分离作用相当.随着入口速度增大,离心分离作用占主导,该梯度方向接近水平.当入口速度达到30 m/s时,螺旋管内侧含气率很高,离心分离作用明显.这是由于速度增加,在同一回转半径下,离心力也会相应增大.

图6 不同入口速度时第5圈横截面上的含气率等值线分布

由图6还可以得到开孔方案的提示,即开孔时应充分考虑离心力与重力相互作用,尽量沿其合力方向开孔.当入口速度较小时,离心力与重力作用相当,气体主要集中在螺旋管内侧偏上约45°的位置,液体集中在螺旋管外下侧约45°位置,沿内上侧45°方向开气孔比较合理.随着入口速度增大,气液分离效果越来越明显,离心力作用远大于重力作用,合力主要取决于离心力,使液体主要集中在螺旋管外侧近似水平位置,气体集中在螺旋管内侧近似水平的位置,沿近似水平方向开气孔比较合理.

3.3 入口含气率

入口速度为20 m/s,入口含气率分别为0.2,0.4,0.6,0.8时,第5圈横截面上的含气率等值线分布见图7.由图7可以看出,当入口含气率为0.2时,螺旋管内侧没有形成分离效果很好的气相带,螺旋管外侧形成分离效果很好的液相带.随着入口含气率增大到0.4和0.6时,螺旋管内侧出现明显的分离效果较好的气相带.当入口含气率为0.8时,螺旋管内的含气率梯度不如入口含气率为0.6的效果.原因是入口含气率为0.8时,流体以气相为主,扰流作用强,液滴聚集难度加大.在相同的入口速度条件下,入口含气率增加气相分离效果增强.当入口含气率很高时,液相分离难度增大.

图7 不同入口含气率时第5圈横截面上的含气率等值线分布

4 结束语

螺旋管气液分离器是集重力分离与离心分离于一体的新型分离器.在相同入口流速和含气率时,螺距和管径改变对分离效果的改善并不明显,采用小螺距的紧密排列较好;液体黏度对分离效果影响很大,黏性越小分离效果越好.在相同含气率条件下,入口速度越大,离心分离作用越明显,气液分离效果越好,螺旋管开孔位置在水平和45°角之间较好.在相同的入口速度条件下,含气率增加气相分离效果增强;当含气率很高时,液相分离难度增大.