滚切式钢板剪切机夹送辊微变形分析

2011-11-11刘少朋李玉贵

刘少朋,李玉贵

(太原科技大学重型机械教育部工程研究中心,山西 太原 030024)

0 前言

滚切式钢板剪切机作为最终钢材的产品设备,在各工厂中的作用不言而喻,无论是作为成品直接提供给客户,还是作为下道工序再处理的坯料,钢板剪切机都发挥着重要的作用,而作为其核心装置的夹送系统当然不能忽视。一方面我国对夹送系统的研究相对较少,致使大部分钢厂很少使用夹送辊,另一方面由于引进的夹送辊未能完全消化、国外一直对夹送系统的技术垄断等原因,安装使用的夹送辊经常出现钢板跑偏、送板偏差大等问题。我国关于夹送辊的研究起步较晚,整体水平与国际仍有一定差距。为此,本文就夹送辊的运行状况进行了系统分析,为夹送辊的设计、改造和生产提供理论依据。

1 夹送辊的结构和动作原理

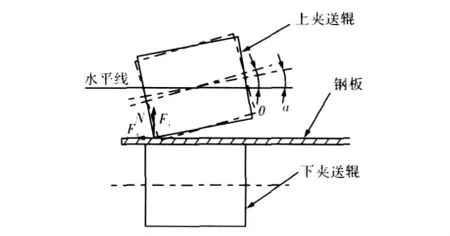

1.1 夹送辊的结构

滚切式钢板剪切机的夹送辊位于剪切机的前后两侧,总共四组,每组呈上下布置,每侧的两组为一套,一组固定,另一组则随夹送板材的宽度不同而移动,如图1所示。每组夹送辊的上下轴承座间安有一台液压缸,当需要进行夹送时,通过液压缸设置初始辊缝来压紧板材。且每个夹送辊都配有单独的电机,经减速器直接驱动夹送辊的旋转,从而带动钢板的前进。每组夹送辊主要有夹送辊辊身、轴承座、移动侧和固定侧机架、中心轴及同步轴组成。中心轴通过两端的轴承和轴承座装配在一起(图2),且液压缸通过轴承座控制夹送辊的压下量,通过轴承传递到中心轴以及辊身,不影响中心轴的挠度变化,避免了夹送辊的初始弯曲误差。

每一组夹送辊的下夹送辊通过刚性同步轴联接,以保证下侧夹送辊的旋转速度的一致。在每个下夹送辊的轴承座下部设有限位螺栓,以保证安装时对位置偏差的矫正。每根夹送辊的内侧均设有带心轴的轴承座(包含外套筒通称为轴承座),轴承座两端穿在中心轴上,在工作侧的轴承座内装有内、外偏心套,在辊身端内装有双列圆柱调心滚子轴承,当上下夹送辊的轴心不平行时,可以通过调整内外偏心套的位置来矫正。

图2中O点为轴承座与支架的铰接点;A、B点为轴承座与中心柱的接触点;C点为中心轴上外端点。

1.2 夹送辊的动作原理

滚切式钢板剪切机夹送辊起着夹紧待剪钢板并以步进的方式输送钢板的作用。夹送辊在工作时,将来料钢板夹紧送往下道工序的钢板剪切机。当钢板达到预定的长度等要求时,夹送辊停止夹送,等待剪切机工作;当剪切机完成预定的动作后,夹送辊随即继续运行,准备下一次的剪切。夹送辊很与其他设备的协、自身的结构、液压缸的位置、制造及安装精度决定了钢板质量。当夹送辊安装精度不够时,很容易使钢板出现侧移、送板长度不够、钢板规律性跑偏等,导致最终剪切的钢板出现各种问题。

2 夹送辊上辊的微变形分析

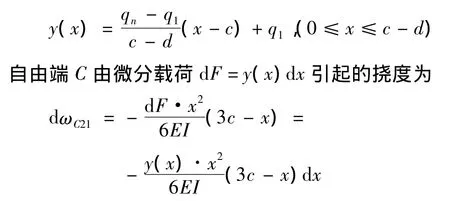

根据夹送辊的结构,下夹送辊基本上可看做刚体,故需着重分析上辊的工况。夹送辊对钢板的正压力F与液压缸及其位置有关。液压缸的安装位置如图2,可简化为一端铰接的梁,故轴承座所受液压缸的力F为液压缸施加力的二倍。由图3可将上辊进行简化分析。则F=2P,P为液压缸的压力。

图3 液压缸的安装位置及其简化Fig.3 Mounting position and its simplification of hydraulic cylinder

当夹送辊运行时,来自钢板的力的传导为钢板→辊身→锥套→中心轴→轴承→轴承座→支架。

而实际上是由液压缸施加主动力即压力P,故不妨采用逆向力传导的方式进行分析。首先分析轴承座的弯曲变形情况,其结构见图2。并对其进行简化,以轴承为支撑点,将中心轴、锥套以及辊身看做一个整体,如图4所示。将图4拆分成4a、4b分别进行求解。

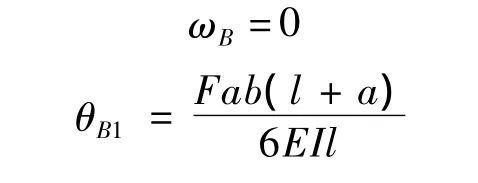

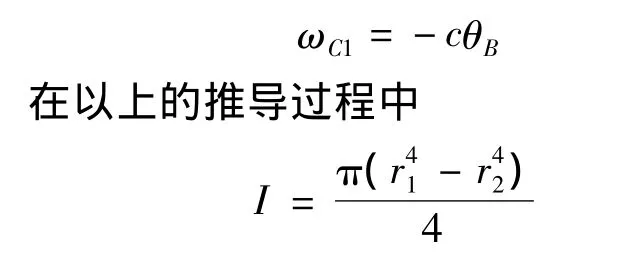

对于图4a,由正压力引起挠度为

图4 中心轴受力计算图Fig.4 Force calculation of central axis

B点的挠度和转角为

对于图4b来说,由转距引起B点的挠度方程为

由于这一转角最终会导致C点向上的挠度发生变化,其大小为

式中,r1、r1为分别为轴承座的外径和内径;c为轴承中心至辊身中心的距离

然后再来考虑中心轴的挠度情况,将其简化为简支梁,如图5所示。仍然采用叠加法,将图拆分成单独的受力情况,分别进行求解。

图5 中心轴受力简图Fig.5 Diagram for force situation of central axis

在夹送辊夹送钢板的过程中,由于辊径、钢板厚度等各种原因,致使辊身的受力不一致。假设辊身受力为不均布的载荷,采用叠加法求解。实际辊身所受到的力为光滑弧线形分布,但由于辊身两端的差距并不是很大,又由于辊身本身的宽度有限,故采用以线代弧法,简化计算。对其之间的直线进行拟合的方程为

按照叠加法,如图5载荷作用下,自由端C点的挠度应为dωC2的积分,即

将微分载荷式代入挠度积分式中,经计算整理可得

其中,辊宽为c-d=l′;辊身两边的受力差qnq1= Δf。

对于第二种单独所受的转矩,由材料力学可知,其挠度方程为

C点的挠度为两者之和。即,ωC2= ωC21+ ωC22。

最终的挠度还应把BC部分看作是整体旋转了一个θB的悬臂梁,于是C点的挠度最终应为ωC1和 ωC2的叠加之和:

此挠度仅为中心轴自由端的挠度,再考虑辊身自身的重力产生的抵消一部分原先的挠度,在实际中应考虑到这种影响。

辊子自身重力G辊产生的挠度为

式中,E为弹性模量,碳钢的 E=196~216 GPa;I为惯性矩,其中圆形;qi为钢板相对于辊身的单位力载荷;l'为辊身宽度(即均布载荷长度);l为集中力载荷距轴承的位置。

必须保证 θC<(0.25~0.5)(°/m)(精密机械许用精度),使扭转刚度足够,满足生产需要。

从以上分析可知,夹送辊运行时发生的辊身挠度变化与辊身宽度a,中心轴伸出轴承座的长度c,夹送辊所受压力F以及辊身宽度l'等有关。

由于辊身安装在中心轴的锥形轴套上,随中心轴的挠度发生变化,其受力简图见图6。由于当发生挠度变化时其受力也发生变化的影响,以及受夹送辊整体刚度影响。中心轴理论转角为θ,实际转角仅为α,设辊身与钢板相接触的长度为辊身边部(此为辊身挠度放大图,实际挠度很小)。

图6 辊身受力简图Fig.6 Diagram for carrying force of roll body

由于转角都很小,假设θC≈a,其受力方式变为图6所示。由于上夹送辊整体受向下的力N,沿径向方向,故其产生的使钢板跑偏的力为Nsinθ,假设下辊道对钢板偏转总的阻力为F1=fmg,两个夹送辊所产生的阻力为F2=2fN,当钢板未发生跑偏应满足:

以上诸式是以平面假设为基础导出的。实验结果表明,只有对横截面不变的轴类,平面假设才是正确的。所以这些公式只能近似进行计算,但完全可以满足工程要求。

3 模拟结果分析

从工程实际来看,钢板在夹送辊中不可避免地会受到夹送辊辊身弯曲的影响,特别是当钢板宽度方向有厚度差的时候,左右两侧的夹送辊挠度产生差异,导致辊身边部受力变大,瞬间增大钢板跑偏的力及力矩,使钢板跑偏成为可能;特别是辊身的弯曲越严重钢板的跑偏力就越大,严重时会使钢板边部翘曲,直接造成钢板报废。

为了验证上式计算挠度的准确性,利用分析软件对上夹送辊进行了建模和仿真模拟。每组夹送辊根据不同的板厚设计不同的压力值:当板厚小于10 mm时,液压缸的压力为5 MPa,当板厚大于10 mm时,液压缸的压力为10 MPa。如果压力过大就会产生边浪的缺陷。夹送辊的参数有:a=1500 mm;b=336 mm;c=464 mm;l=1836 mm;l'=350 mm。测量时,夹送辊处于抬起状态,且以中心轴的端部为测量点。模拟计算和测量时上夹送辊施加10 MPa压力的辊身变形如图7所示。图8为计算公式和实测结果随压力增大的对照图。

理论上,上夹送辊挠度为0.001 m/m。而由本文计算可得0.001 1 m/m,实测结果为0.000 48 m/m。将理论计算的微变形与多次模拟值进行比较,可以发现两者误差小于5%,而于理想状态也比较吻合,符合应用要求,证实所推导模型具有可信度。由图8还可以推出,随着液压缸压力的增大,发生微变形的程度成线性增大,较大压下(薄板)时,尤其严重,故如何选择合适的压力,还需要进一步的探讨。

4 结论

当前,国内引进消化的夹送辊装置,由于存在结构不合理,调整方法不当,调整精度达不到要求等原因,导致剪切出的钢板经常出现边浪、错口、S形等缺陷,造成钢板必须回切改尺,使不合格产品增多,严重时一天会出现100多t的不合格产品,不得不临时停产检修。严重制约着钢板成材率和生产作业率,使得误轧时间居高不下。本文推导出的计算模型完全符合工业生产要求,对夹送过程中出现的钢板跑偏等各种问题进行力学分析和影响因素的讨论,可有效预防在设计或改造中出现的钢板跑偏问题,提高产品质量和工作效率,对生产顺利进行具有重要的借鉴和指导意义。

[1] 张建军,黄新,王磊,等.双边剪-剖分剪夹送辊运送钢板状态分析[J].宽厚板,2007(8):34-36.

[2] 钟晓兵.三轴传动滚切式双边剪夹送辊的整改[J].重型机械科技,2002(3).