轧机滚动轴承载荷特性优化及边界元法解析

2011-11-11吕照宇

李 明,吕照宇

(1.燕山大学机械工程学院,河北 秦皇岛 066004;2.邯宝钢铁有限公司热轧厂,河北 邯郸 056015)

0 前言

轧机宽系列滚动轴承是轧机上的关键部件,每年在轧机上消耗大量的滚动轴承。当前日本大型轧机设备事故中,轴承的短寿烧损事故率仅次于轧辊[1]。大多轧机滚动轴承都没有实现其设计寿命,频繁出现如卡死、断裂等各种事故,导致过早磨损、接触疲劳失效等问题[2]。提高滚动轴承寿命,一直是行业内的重要研究课题。

就轴承而言,提高寿命的方法是提高其承载能力。一般来说,有外来影响因素,如安装调整、使用保养、维护修理等;也有内在影响因素,包括轴承设计工艺、制造工艺、材料等。经过多年的研究发展,在优化设计轴承结构、改进轴承加工工艺、提升轴承材料质量、先进的润滑管理和维护等方面已有了很多改进措施。

轧机轴承具有区别于一般轴承的重载特性,因此不仅要从轴承自身承载能力找原因,另一方面,轴承运行时的承载状态更是影响轴承寿命的直接因素[3]。关于这方面的研究,目前的主要成果是静定性辊系设计理论[4]。通过优化设计轴承座提升轴承的使用寿命是近来最新的研究成果。本文采用边界元法解析轴承三维载荷特性,分析了某600四辊轧机轴承座优化设计改善轴承承载状态的影响规律,对延长轧机轴承寿命研究具有普遍意义。

1 轧机轴承三维载荷特性解析的边界元法

轧机滚动轴承由内环、滚动体和外环组成,属多物体接触问题,因此直接分析其负荷特性较复杂而困难。目前,已有许多学者采用数值方法求解轧机滚动轴承负荷特性,有蒙特卡洛法[5]和有限元法[6]。

此外,还有其他学者在三维弹性接触边界元法-面力子单元法的基础上,采用不同形状板单元描述相应形状滚动体,并置于内环上,从而将多物体接触问题简化成两物体接触问题,构建了专用于轧机轴承解析的三维边界元法计算程序[7-8]。该方法具有计算模型直观、简单和较高的计算精度,为设计和分析轧机滚动轴承负荷特性的有效数值方法。

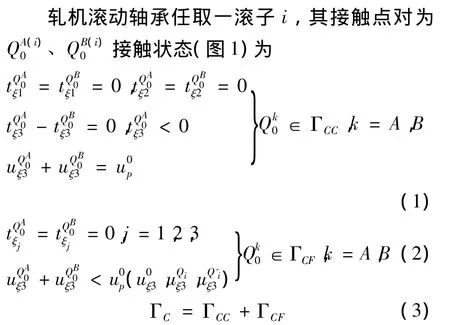

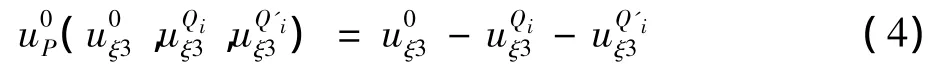

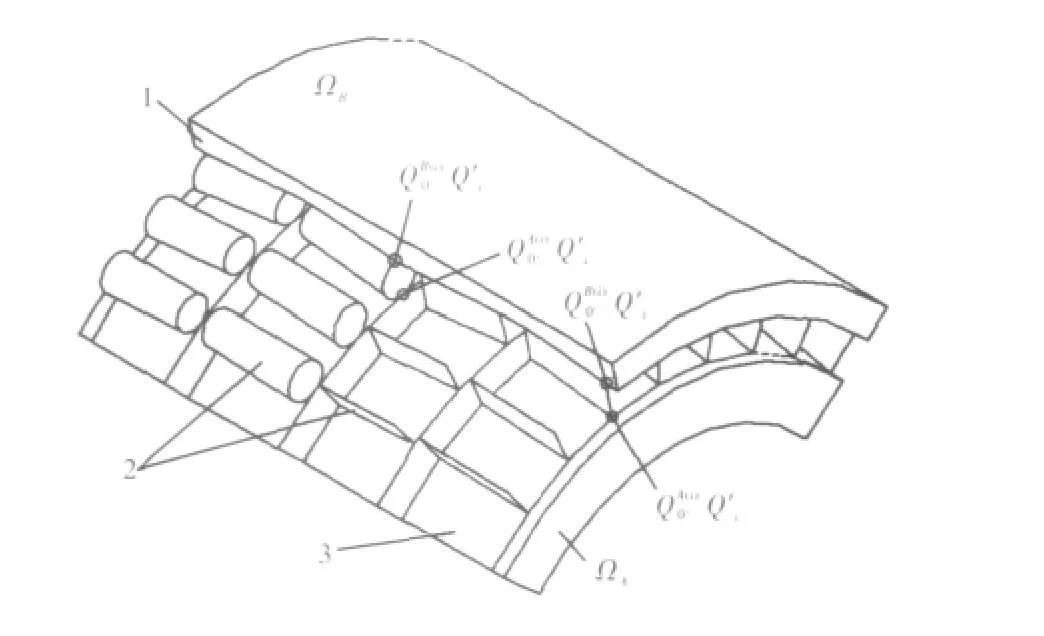

由式(1)~(3)和图1可以看出,滚子在轧机滚动轴承中对接触状态的影响只关系到径向位移,而其余方向位移对接触状态均无影响,当中间滚子用板单元描述时,规定板单元只有径向位移,其余方向均无变形,并将板单元径向位移和以间隙形式代入总体矩阵方程迭代求解,则不会影响计算精度。板单元的径向位移和按Hertz公式进行求解。其总间隙为

图1 滚动轴承接触状态Fig.1 Contact status of roller bearing

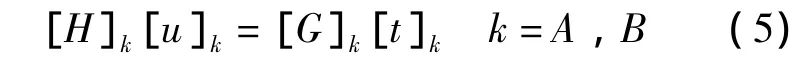

当轧机滚动轴承采用板单元描述后,对子单元分别计算并加以叠加可得到整个单元的面力影响系数。将轧机滚动轴承内外环A、B边界进行离散,板单元固接于内环上,可建立矩阵方程

式中,[H]k、[G]k为物体k的位移及面力影响系数矩阵;[u]k、[t]k为物体k的位移及面力列阵。

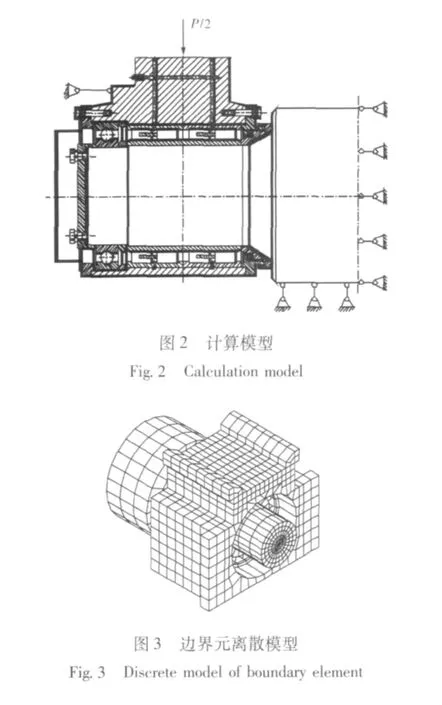

用轧机轴承解析的三维边界元法计算某600四辊轧机四列滚动轴承载荷三维分布,部分参数见表1。计算模型(支承辊)如图2所示。离散后的模型如图3所示,简化了轴承座上安装止推轴承的部分结构。离散后,轧辊划分698节点,696个四节点线性单元;轴承座划分986节点,986个四节点线性单元;共192对接触点对。

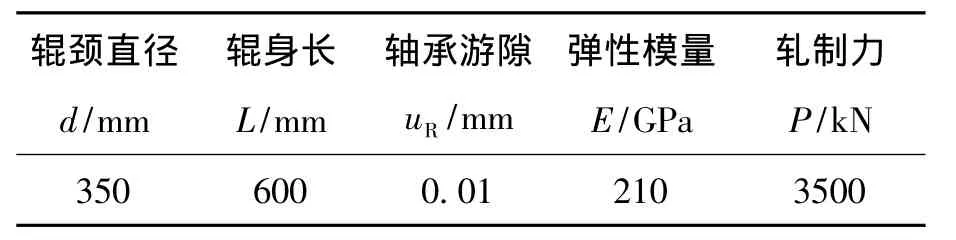

表1 轧机参数Table 1 Parameters of rolling mill

借鉴已有的静定性辊系设计理论[4],该600四辊轧机设计为静定性辊系,后续的计算结果均以轴承座具有自位性为基础。

2 轴承座双支点承载优化的载荷特性

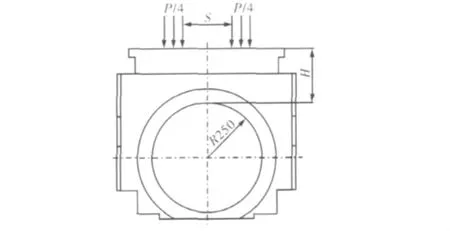

在延长轧机滚动轴承寿命的研究过程中,计算高刚度轧机[9]和2050CVC 工作辊[10]的轴承载荷发现,轴承座承载方式改变时,轴承的三维载荷分布不再是传统的抛物线型,而是呈现“M”型,且载荷峰值明显降低。基于以上研究成果,在本文提及的600四辊轧机中设计轴承座双支点机构如图4和图5所示。

图4 轴承座双支点承载形式Fig.4 Loadcarrying mode of double supporting points of bearing pedestal

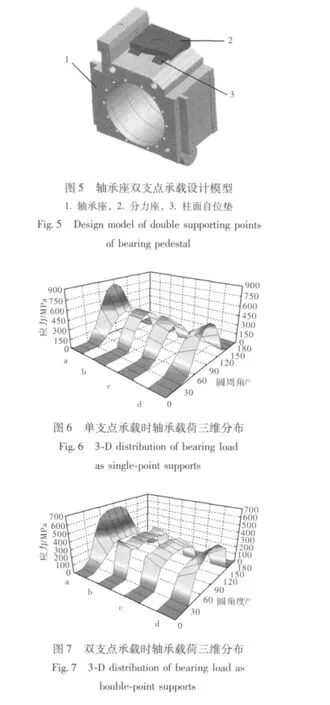

轴承座在单支点和双支点两种承载形式下,计算得到四列滚动轴承的三位载荷分布如图6、图7所示。a、b、c、d分别指从靠近辊身侧至远离辊身侧的四列轴承滚子。计算时,图4中分力座支点间距S=240 mm,轴承座镗孔至顶面厚度H=250 mm。

从图6、图7中可以看出,在两种承载形式下,载荷分布规律均遵循作用于最靠近辊身侧轴承滚子上的载荷最大,最远离辊身侧轴承滚子上的载荷最小,但不同承载形式时的极值和承载包角不相同。

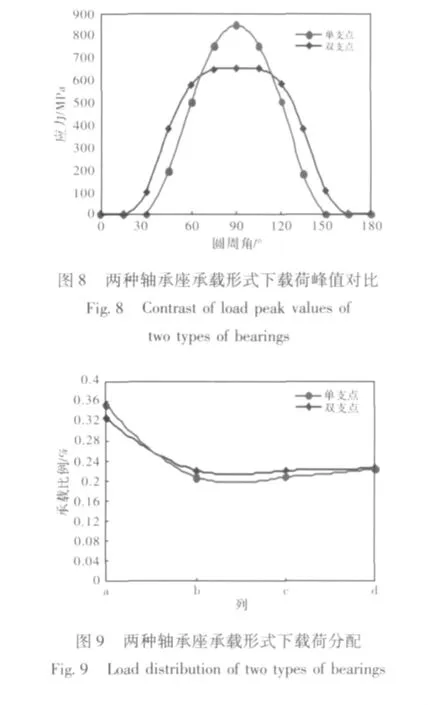

最靠近辊身侧接触点应力曲线如图8所示。单支点承载时,轴承滚子上的载荷峰值为845 MPa;双支点承载时,轴承滚子上的载荷峰值降至649 MPa,相比于单支点承载,载荷峰值降低23.2%(1-649/845=23.2%)。同时,从图8中还可以看到,双支点承载时,轴承滚子承载包角(150°)大于单支点承载时的承载包角(120°)。

两种不同轴承座承载形式时各列轴承滚子的载荷分配如图9所示。

单支点时,承载比例最大的轴承滚子占总载荷的比例为35.3%;双支点时,承载比例最大的轴承滚子占总载荷的比例为32.7%。以理想均布载荷,即总载荷平均分配给四列滚子(每列滚子各承受总载荷的25%)的状态为比较对象,单支点时的最大偏载率为1.412(35.3% ÷25%=1.412),双支点时的最大偏载率为1.308(32.7%÷25% =1.308),单支点和双支点承载方式的偏载率相对差仅7.4%,对轴承使用寿命的影响不大。

3 轴承座承载刚度优化的载荷特性

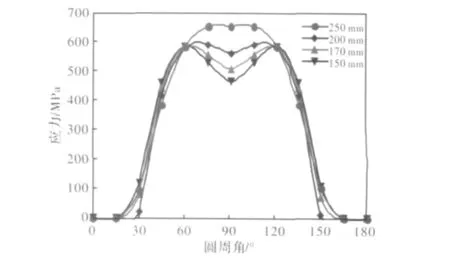

在采用了双支点承载方式后,通过改变图4中的参数H(轴承座受力部位厚度),改变轴承座刚度,进一步降低轴承载荷峰值。采用边界元法对各个不同H取值的轴承载荷特性进行解析计算,对计算得到的结果中最靠近辊身侧滚动体的接触点应力进行分析,作曲线如图10所示。从图中可以看出,随着轴承座顶部厚度减小,轴承座承载刚度降低,应力曲线由抛物线趋向“M”型,且呈现越来越明显的“M”型形状。而在中间应力逐渐减小的过程中,“M”型曲线的两个尖点逐渐增高。

图10 两种轴承座承载形式下载荷峰值对比Fig.10 Contrast of load peak values of two types of bearings pedestal

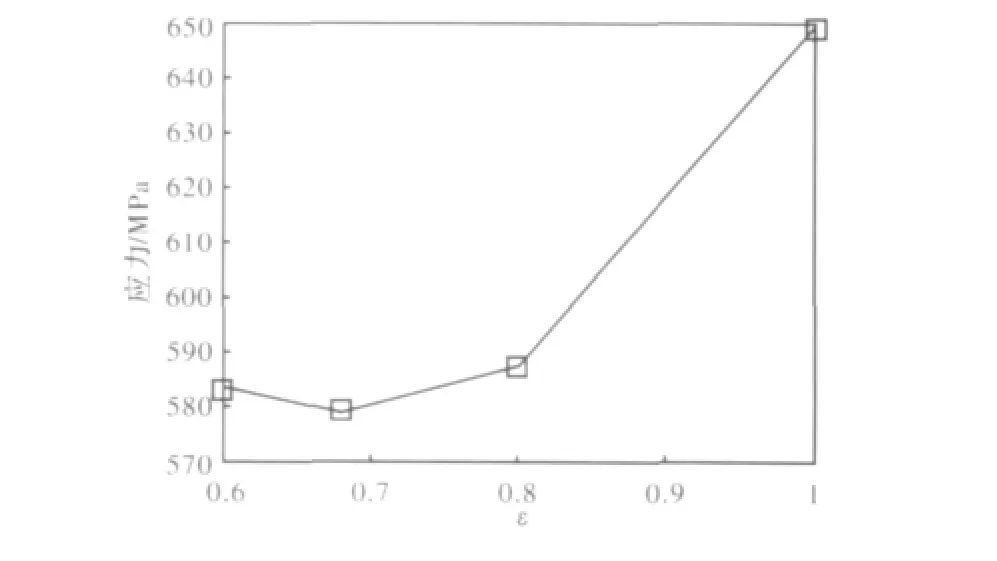

定义比例ε=H/R,R为轴承座镗孔的半径(250 mm),以该比例为横轴,以上述计算结果中不同刚度下的载荷峰值为纵轴,得到曲线如图11所示。

图11 两种轴承座承载形式下载荷峰值对比Fig.11 Contrast of load peak values of two types of bearing pedestal

由图11可知,在一定范围内降低轴承座顶部承载刚度可以降低轴承载荷峰值。图11中,当H从250 mm减小到170 mm时,载荷峰值从649 MPa降至579 MPa,降幅10.8%(1-579/649=10.8%)。

但在承载刚度降低到较小值时,载荷峰值又呈现增加趋势。这是因为承载刚度过低,导致轴承座顶部出现明显弹性变形所致。

4 结论

(1)轧制力通过双支点支座加载在轴承座上,轴承承载状况得到较大幅度改善。对某600四辊轧机的计算结果表明,双支点承载方式时的轴承载荷峰值相比于单支点承载方式降低23.2%。

(2)通过减小轴承座顶部的厚度,优化轴承座承载刚度,也能改善轴承承载状况。对某600四辊轧机的计算结果表明,最优的轴承座顶部厚度为H=200 mm,此时载荷峰值相比优化前降低10.8%,且均载效果良好。

以上措施的实施,大大提高了轴承的使用能力,显著延长了轧机四列滚子轴承(宽系轴承)的使用寿命,对其他轧机轴承座系统的设计具有借鉴意义。

[1] 瀧本高史,小笠原信夫,法领田宏.21世纪的钢铁生产设备的维修技术[J].川崎製鐵所技報,2001(1):1-5.

[2] Harris T A,滚动轴承分析[M].罗继伟,译.北京:机械工业出版社,1997:129-188.

[3] 申光宪,安瑞臣,谢朝晖.高刚度轧机重载滚子轴承低寿命问题研究[J].机械工程学报,1996(2):95-100.

[4] 申光宪,束学道,李明.轧机微尺度理论和实际[M].北京:科学出版社,2005.

[5] 邹家祥.冶金机械的力学行为[M].北京:科学出版社,1999.

[6] 周劬惟,孙德志.用三维有限元法分析轧机四列圆锥滚子轴承的负荷分布[J].重型机械,2000(6):46-48.

[7] 束学道,申光宪,张连东,等.滚动轴承滚动体板单元模拟的边界元法[J].重庆建筑大学学报,2000,22(6):50-53.

[8] Shen Guangxian,Shu Xuedao,Li ming.The 3 - D Boundary element method of roller bearing by plate element analogue[J].ActaMECHANICA SOLID Sinica,2001,14(3):268 -274.

[9] 申光宪,束学道,李明等.530空间自位型高刚度轧机[A].中国钢铁年会论文集(下册)[C].北京:中国金属学会,2001:235-238.

[10] 黄庆学,申光宪,陈占福等.宝钢2050 mm轧机组合轴承载荷特性的边界元法解析及试验研究[J].机械工程学报,2001,37(2):43-47.