常规游梁式抽油机节能途径分析

2011-11-07张凌才松林于生吉林油田公司

张凌 才松林 于生(吉林油田公司)

常规游梁式抽油机节能途径分析

张凌 才松林 于生(吉林油田公司)

常规游梁式抽油机是油田普遍采用的采油机械装置,数量多、耗电量大、效率低下,能耗占油田生产总耗电量50%以上。研究游梁式抽油机节能途径,探索提高油田机采系统效率的方法意义重大。

采油装置 常规游梁式抽油机 节能 机采效率

1 组成

常规游梁式抽油机主要由三部分组成:

◇地面部分——游梁式抽油机,由电动机、减速箱和四连杆机构(包括曲柄、连杆、横梁、游梁)、驴头和悬绳器等组成;

◇地下部分——抽油泵,悬挂在套管中油管的下端;

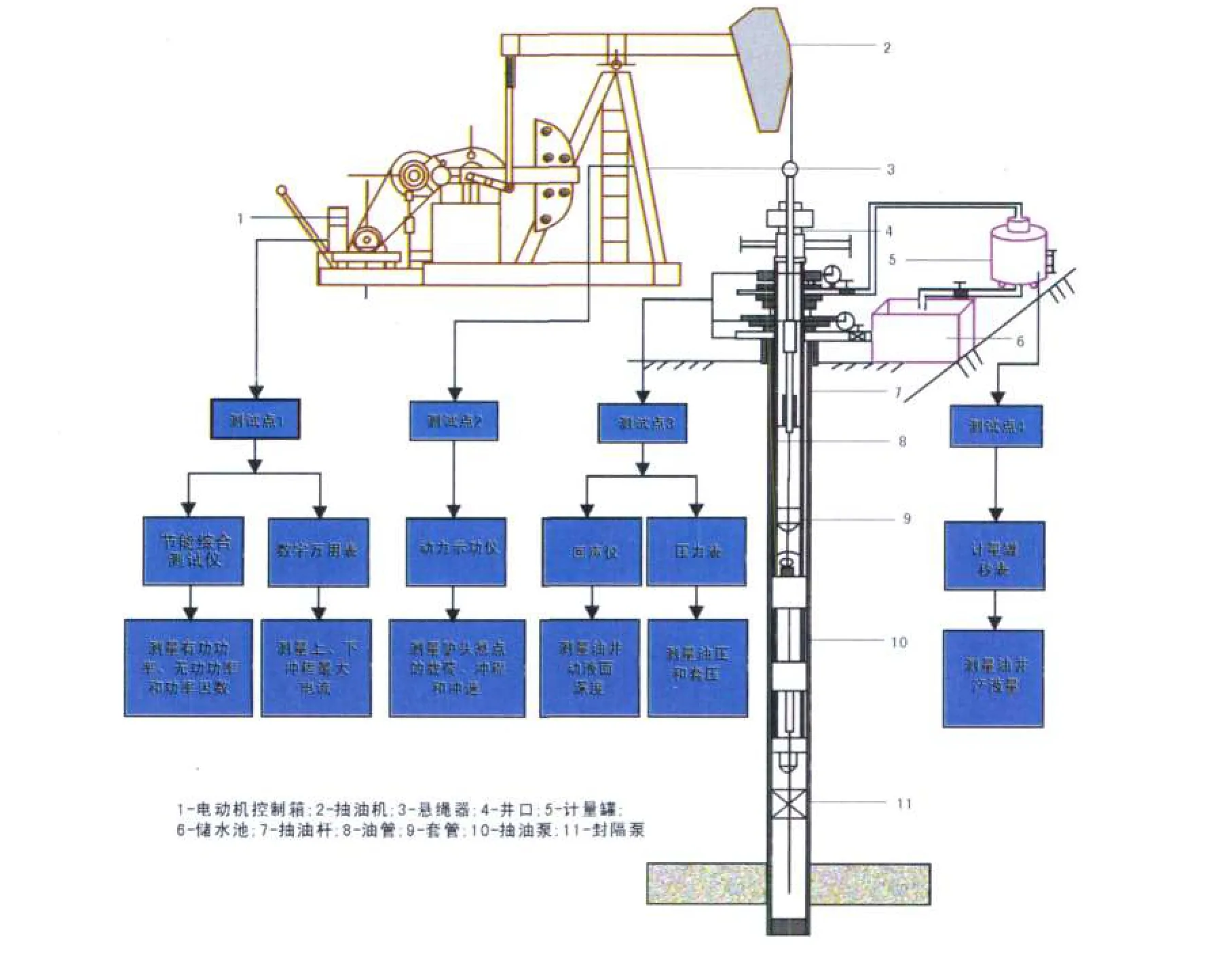

◇联系地面和井下的中间部分——抽油杆柱,由一种或几种直径的抽油杆和接箍组成。常规游梁式抽油机采油系统的组成及测点见图1。

2 工作原理

游梁式抽油机主要由4个系统组成,即传动减速箱系统、换向系统、平衡系统和支撑系统。由于各种抽油机的减速系统和支撑系统工作原理和结构基本相同或类似,所以抽油机的结构形式主要由换向系统和平衡系统决定。含有游梁、通过连杆机构换向的抽油机统称为游梁式抽油机。

3 能量损失构成

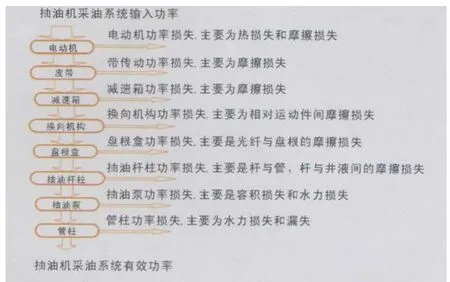

游梁式抽油机能量损失主要有:电动机损失、带传动损失、减速箱损失、换向损失、盘根盒损失、抽油杆损失、抽油泵损失、抽油管柱损失等8部分。具体能量损失见图2。

4 节能途径

不改变抽油机本身,根据损失情况,针对相应环节采取具体的措施。

4.1 电动机

如果电动机运行在额定负荷或额定负荷附近,则电动机属于节能经济运行。但多数抽油机,尤其是常规游梁式抽油机,在工作过程中,为满足启动或最大功率点的要求,其电动机的平均输出功率与额定输出功率之比通常为0.3~0.4,有的甚至更低。因此在一个冲程中的大多数时间里电动机处于轻载运行,即所谓“大马拉小车”的状态,其效率和功率因数都很低,这就造成较大的能量损失。从现场实测看,少部分电动机效率只有60%~70%,与普通异步电动机的额定效率90%~95%相比,提高效率潜力较大。其主要节能方法有:

◇人为地改变电动机的机械特性,以实现与负荷特性的柔性配合,从而提高系统效率,实现节能(主要是采用变频调速的方法);

◇从设计上改变电动机的机械特性(如高转差电动机和超高转差电动机),从而改善电动机与机、杆、泵整个系统的配合,减少系统能耗;

◇换用高效节能电动机,扩大高效区范围,提高电动机效率,降低装机功率,从而减少电动机损失(可以更换变频调速电动机、超高转差电动机、电磁滑差电动机、高效永磁同步电动机、双速电动机、双功率电动机);

◇采用节能型抽油机电动机控制装置(如可控硅调压式节能控制器、星角转换节能控制器、变频节能控制器等),这些电动机控制装置除具有一般控制箱的基本功能外,还可根据电动机的运行情况,动态调节电动机的电压或进行无功补偿,降低网络电能损失。

4.2 传动系统

图1 常规游梁式抽油机采油系统的组成结构及检测位置

工程上常用的皮带的传动效率都比较高,最高可达98%,即其传动损失仅为2%。在抽油机上使用联组带较之使用其他类型的皮带,损失最小。这种带传动动力大、摩擦损失小、滑差率小、丢转少,传动效率最高达98%,并且带轮直径和宽度都明显减小。经现场实测,使用这种传动带比使用普通三角带平均可节电2.5%。因此,在我国现有技术条件下,带传动部分效率的提高潜力已很小。

图2 抽油机采油系统能量传递与损失示意图

4.3 减速箱

主要包括轴承和齿轮的摩擦损失。对于减速箱,核心问题是润滑,如果润滑效果差,不仅能耗增加,而且轴承和齿轮很快磨损,因此要保证减速箱内轴承和齿轮的润滑。如果润滑良好,减速箱的总损失为9%~10%,即传动效率为90%左右。从工程角度上看,这基本是目前大功率减速器传动效率的最高值。因此,在管理和维护措施得当的条件下,减速箱的效率提高潜力不大。

4.4 换向及平衡

对于游梁式抽油机,换向部分主要是四连杆机构或其变形。如果润滑保养良好,该部分的传动效率一般可达95%,在换向机构一定的情况下,该部分的效率不会有大的提高。但是抽油机平衡对能量损失影响较大,占整个损失的50%以上,是节能的重点。因此,调平衡对于节能降耗、提高效率非常重要。

近年来出现了许多抽油机的平衡方式,如游梁偏置平衡、悬重偏置游梁复合平衡、下偏杠铃型游梁复合平衡、摆杆式游梁抽油机的复合平衡、调径变矩纯下偏平衡等。采用这些平衡方式能不同程度地改善曲柄轴净扭矩曲线,降低曲柄轴扭矩的峰值,减小扭矩曲线的波动。

实践证明,通过合理地调整平衡,节电效果显著。每口井都有节电的平衡度最佳点,一般调在90%最为经济。通过调平衡来节约电耗,实现少投入、多产出。

4.5 盘根盒

该部分的损失主要是摩擦损失,该项损失与抽油机的安装情况、光杆的表面加工质量、盘根的松紧和密封材料有密切关系。管理与维护正常的情况下,盘根盒部分能量损失很小,因此提高能效的潜力不大。

4.6 抽油杆柱

抽油杆柱主要为摩擦损失,与下泵深度、井液黏度、抽油杆运动速度、油井本身的斜度和弯曲程度有关。对于井液黏度大的油井,可采用长冲程、低冲次的工况降低抽油杆的运动速度;可采用降低井液黏度的措施,如注蒸汽、掺稀油、应用电加热抽油杆等,以降低抽油杆柱与液柱之间的摩擦力。对于井斜或井筒弯曲程度较大的油井,可在抽油杆柱上加装扶正器或滚轮接箍,以减少杆管之间的摩擦损耗。

4.7 抽油泵

抽油泵的损失中,容积损失和水力损失占主要部分。通过优选柱塞泵筒间的间隙,在不增加柱塞泵筒摩擦力的条件下,减小液体漏失量。采用耐磨耐冲击、开关性能好、水力损失小的阀球及阀座,可减小由于泵阀损坏或开关不及时而引起的漏失和水力阻力,从而降低抽油泵部分的能耗。

4.8 管柱

管柱损失由管柱的容积损失和水力损失两部分组成。在油管螺纹处加装密封件以保证油管的密封,在起、下油管柱时严格按规程操作,减少或消除螺纹的损坏,可降低管柱漏失量,从而降低容积损失值。

管柱的水力损失与管柱内表面的粗糙度成正比,与井液的向上流动速度的平方成正比。对于井液腐蚀性较强和易结垢的油井,应对油管采取防腐和防结垢措施,防止油管内壁变粗糙。在选择抽汲参数时,应尽量使用大泵径、长冲程、低冲速,以降低液体向上的流动速度。

[1]俞伯炎,吴照云,孙德刚.石油工业节能技术[M].北京:石油工业出版社,2000.

10.3969/j.issn.2095-1493.2011.01.007

2010-12-12)

张凌,1991年毕业于延边大学,化学工程专业,工程师,地址:吉林油田公司质量节能处节能科,138000。