焙烧温度对氧化铝物化性质及微观结构的影响

2011-11-06闫翔云季洪海凌凤香沈智奇王于栋

闫翔云,马 波,季洪海,凌凤香,沈智奇,王于栋,李 娜,翁 蕾

(1. 辽宁石油化工大学, 辽宁 抚顺 113001; 2. 抚顺石油化工研究院, 辽宁 抚顺 113001)

焙烧温度对氧化铝物化性质及微观结构的影响

闫翔云1,2,马 波1,季洪海2,凌凤香2,沈智奇2,王于栋1,李 娜1,翁 蕾1

(1. 辽宁石油化工大学, 辽宁 抚顺 113001; 2. 抚顺石油化工研究院, 辽宁 抚顺 113001)

以拟薄水铝石为前驱体,经不同温度焙烧制备氧化铝,利用X-射线衍射、N2-物理吸附、扫描电镜、透射电镜等技术对其物化性质及微观结构进行表征,系统研究了焙烧温度对氧化铝物化性质及微观结构的影响规律。结果表明:在低温(500~800 ℃)条件下焙烧时,氧化铝的比表面积、孔容随着焙烧温度的升高缓慢降低,平均孔径缓慢增大,分别467 m2/g,1.05 cm3/g,8.9 nm,变为429 m2/g,1.03 cm3/g,9.6 nm。所得氧化铝的微观结构为层状或褶皱的片层结构,表面形貌为由球状微小颗粒堆积的疏松、多孔形貌;在高温(900~1 300 ℃)条件下焙烧时,氧化铝的比表面积、孔容随着焙烧温度的升高迅速降低,平均孔径迅速增大,分别275 m2/g,0.99 cm3/g,14.5 nm,变为13 m2/g,0.05 cm3/g,28.9 nm。所得氧化铝的微观结构为块状或棒状结构,表面形貌为由较大球状颗粒堆积的致密块状形貌。

氧化铝;拟薄水铝石;焙烧温度;表征

近年来,原油重质化、劣质化问题日趋严重,世界各国对环保的要求不断提高,要求燃油向无铅、低硫、低芳烃方向发展,开发新型高效的加氢催化剂成为解决这一难题的最为有效和最为经济的方法。载体作为催化剂的重要组成部分[1],担负着担载并均匀分散活性组分、提供反应场所并起着骨架支撑作用,所以载体的性质对催化剂活性和稳定性有着十分重要的影响。

γ-Al2O3具有比表面积大、孔容和孔分布可调、表面存在不同性质的酸性中心、较好的机械强度和热稳定性、价格低廉等特点[2],作为催化剂载体广泛应用于石油化工领域[3]。用于催化剂载体的γ-Al2O3由拟薄水铝石经焙烧脱水制成。目前,国内外对拟薄水铝石的合成方法和工艺研究比较多[4-9],对焙烧条件的系统研究相对较少。本文以拟薄水铝石为原料,经不同温度焙烧制备氧化铝载体,利用X-射线衍射(XRD)、N2-物理吸附脱附、扫描电镜(SEM)、透射电镜(TEM)等技术对其物化性质及微观结构进行表征。系统研究焙烧温度对氧化铝比表面积、孔结构等物理性质以及微观结构的影响规律。

1 实验部分

1.1 氧化铝的制备

以WHA-420型拟薄水铝石(温州精晶氧化铝有限公司生产)为前躯体,置于高温焙烧炉中,于不同温度下焙烧制成一系列Al2O3。

1.2 氧化铝的表征

XRD分析,采用日本理学D/max2500型X射线衍射仪,Cu靶,Ka辐射源,石墨单色器,管电压40 kV,管电流80 mA,扫描范围5°~40°,步长0.01°或0.1°,扫描速率1o/min;

N2等温吸附-脱附分析,采用美国Micromeritics公司ASAP2420型物理吸附仪,测试条件为液氮温度下,N2作为吸附分子,样品在测试前300 ℃真空处理4 h以上,分别根据BET公式、BJH方程计算样品的比表面积、孔体积、平均孔径以及孔径分布;

SEM 表征:采用日本 JEOL公司生产的JSM-7500F型扫描电子显微镜测定样品的表面形貌、晶粒大小,实验条件为:工作电压:20 kV,工作距离:8 mm;

TEM 表征:采用日本 JEOL公司生产的JEM-2100(HR)型透射电子显微镜测定样品的微观结构,实验条件为:加速电压:200 kV。

2 结果与讨论

2.1 焙烧温度对氧化铝晶型的影响

拟薄水铝石及其经不同焙烧温度下焙烧所得的氧化铝XRD谱图如图1所示,拟薄水铝石的X射线衍射峰位置主要在13.62°,28.16°,38.26°,49.10°,64.90°附近[10],衍射峰较宽,尖锐程度差,说明拟薄水铝石晶粒较小,结晶度较差,主要为无定形态[11]。拟薄水铝石经450 ℃焙烧和显示出γ-Al2O3的特征峰,另外还有拟薄水铝石的特征峰。经500~800 ℃焙烧后,只存在γ-Al2O3晶相的衍射峰,随着焙烧温度的增高,γ-Al2O3特征峰强度也在增强。900 ℃焙烧时,开始出现δ-Al2O3晶相。1 000 ℃焙烧后,γ-Al2O3基本都转变为δ-Al2O3晶相。当试样经1 100 ℃焙烧后,显示出δ-Al2O3和θ-Al2O3混合相且开始有α-Al2O3生成。焙烧温度升到1 200 ℃后,产物主要以θ-Al2O3和α-Al2O3为主。焙烧到1 300 ℃时,过渡氧化铝基本上转变为α-Al2O3晶相。

图1 不同焙烧温度试样的X射线衍射图Fig.1 X-ray diffraction patterns of samples prepared with different calcination temperatures

2.2 焙烧温度对氧化铝比表面积、孔结构的影响

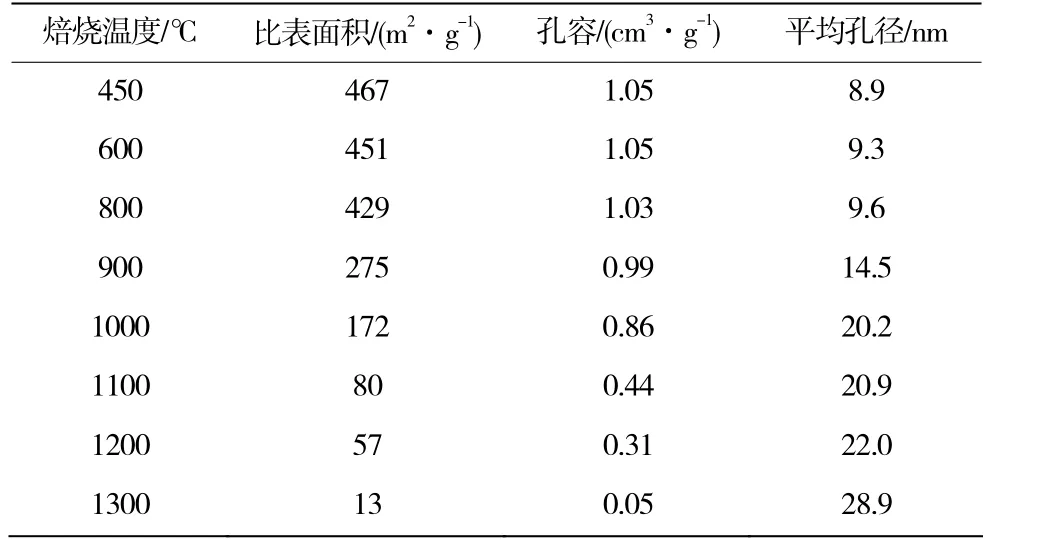

不同焙烧温度下所得氧化铝的比表面积、孔容、平均孔径如表1所示,当焙烧温度为450~800℃时,所得氧化铝的比表面积随焙烧温度的升高而缓慢降低,孔容变化不大,基本为1.05 cm3/g左右,平均孔径随焙烧温度的升高而缓慢增加。当焙烧温度为800~1 300 ℃时,所得氧化铝的比表面积、孔容随焙烧温度的升高迅速降低,平均孔径随焙烧温度的升高迅速增大。不同焙烧温度下所得氧化铝的孔径分布如图2所示。450~800 ℃焙烧时,氧化铝孔径分布主要集中在7 nm左右,孔分布较集中。当焙烧温度升高到900 ℃,孔径分布主要集中在10 nm左右。在1 100~1 200 ℃,25 nm为最可几孔径,孔分布集中度降低。而1 300 ℃时,孔径分布主要集中在50 nm左右,此时基本为大孔。

表1 焙烧温度对氧化铝孔结构的影响Tabel 1 Effect of calcination temperature on pore structure of alumina

图2 焙烧温度对孔径分布的影响Fig.2 Effect of calcination temperature on pore size distribution

2.3 焙烧温度对氧化铝微观结构的影响

拟薄水铝石及不同焙烧温度下所得氧化铝的微观结构如图3所示,拟薄水铝石的微观结构如图3a所示为层状或褶皱的片层结构。

当焙烧温度为450~800 ℃时,所得氧化铝的微观结构同样为层状或褶皱的片层结构,分别如图3 b、c、d所示。当焙烧温度为900 ℃时,所得氧化铝的微观结构为宽且短的片状结构。当焙烧温度为1 000℃时,所得氧化铝的片层结构继续聚集使微观形貌呈短而宽的棒状,这种结构分布较均匀。当焙烧温度为1 100~1 300 ℃时,所得氧化铝的微观形貌呈块状,随着焙烧温度的升高块状结构不断增大。

2.4 焙烧温度对氧化铝表面形貌的影响

不同焙烧温度下所得氧化铝的表面形貌如图4所示。拟薄水铝石表面形貌呈近似球形小颗粒堆积的较为疏松的聚集体。

图4 不同焙烧温度所得氧化铝的SEM图Fig. 4 The SEM figure of alumina prepared under different calcination temperatures

当焙烧温度为450~800 ℃时,所得氧化铝表面由粒径约20 nm左右,形状较均匀的球形小颗粒聚集而成,并形成疏松的多孔结构,大量纵横交错的孔道呈蠕虫状[12]。当焙烧温度为900 ℃时,所得氧化铝表面同样由球形小颗粒聚集而成,但堆积的较为紧密,蠕虫状孔道明显减少。当焙烧温度为1 000℃时,所得氧化铝表面开始出现由2~4个较小球形颗粒聚集而成的较大颗粒,这些大颗粒与小颗粒紧密堆积。当焙烧温度为1 100~1 300 ℃时,所得氧化铝表面开始出现块状和棒状颗粒。尤其是1 300℃时,所得氧化铝几乎全部由大于200 nm的块状粒子堆积而成。

2.5 氧化铝微观结构与物化性质之间的关系

通过电子显微镜观察发现氧化铝实际上是由比它小几个数量级的微粒子凝聚而成,而微粒子又是由比它更小的一次粒子聚结而成[13]。这些粒子的形状、大小、堆积方式等微观结构的变化导致氧化铝宏观物化性质的变化。

从经450~800 ℃焙烧温度所得氧化铝的微观结构和表面形貌所表现的均为层状或褶皱的片层结构、由较均匀的球形小颗粒聚集而成的疏松多孔结构表面形貌[14],说明450~800 ℃区间的焙烧温度对氧化铝宏观物化性质影响不大、且均为γ相Al2O3是由其微观结构和表面形貌变化较小导致的。

当焙烧温度为900 ℃时,所得氧化铝的微观结构和表面形貌发生较大变化(与800 ℃焙烧所得氧化铝比较),微观结构转变为宽且短的片状结构,表面同样由球形小颗粒聚集而成,且堆积的较为紧密,蠕虫状孔道明显减少,导致其物相由γ相Al2O3转晶开始生成δ-Al2O3[15],其比表面积和孔结构等宏观性质也发生较大变化,比表面积、孔容、平均孔径由分别原来的429 m2/g、1.03 cm3/g、9.6 nm转变为275 m2/g、0.99 cm3/g、14.5 nm。

当焙烧温度为1 000~1 300 ℃时,所得氧化铝的微观结构进一步由片层结构逐渐转变为棒状结构,最后转变成较大的块状结构;表面形貌由球形颗粒堆积转变为棒状颗粒堆积,最后转变成块状颗粒堆积,同样由于微观结构和表面形貌的变化反映在氧化铝的晶相上已由δ相最终转变为α相,在宏观物性上氧化铝的比表面积、孔容也随焙烧温度的升高迅速降低,平均孔径随焙烧温度的升高迅速增大。

3 结 论

拟薄水铝石焙烧温度在450~800 ℃范围时,所得氧化铝的比表面积随焙烧温度的升高而缓慢降低,孔容变化不大,基本为1.05 cm3/g左右,平均孔径随焙烧温度的升高而缓慢增加。当焙烧温度为900~1 300 ℃时,所得氧化铝的比表面积、孔容随焙烧温度的升高迅速降低,平均孔径随焙烧温度的升高迅速增大。

在500~800 ℃下焙烧,所得氧化铝的微观结构为层状或褶皱的片层结构,表面形貌为由球状微小颗粒堆积的疏松、多孔形貌。微观结构变化不大;在1 000~1 300 ℃下焙烧,所得氧化铝的微观结构转变为块状或棒状结构,表面形貌由球形颗粒堆积转变为棒状颗粒堆积,最后转变成块状颗粒堆积。

氧化铝宏观物化性质的变化是由拟薄水铝石经不同焙烧温度处理过程中氧化铝晶粒形状、大小、堆积方式等微观结构的变化导致的。

[1] 朱洪法.催化剂载体制备及应用技术[M]. 北京:石油工业出版社,2005.

[2] R. Poisson,J.P. Brunelle,P. Nortier.Catalyst Supports and Supported Catalysts: Theoreticaland Applied Concepts [J]. Butterworths,1987,11(4):78-86.

[3] C.N. Satterfield.Heterogeneous Catalysis in Practice[J]. New York:1980,45(8):87-91.

[4] Yao Nan,Xiong Guoxing,Zhang Yuhong,et al.Preparation of Novel Uniform Mesoporous Alumina Catalysts by the Sol - Gel Method[J].Catal Today,2001,68(1):97-109.

[5] Mitchell L D,Whitfield P S,Margeson J,et al. Sucrose Synthesis of Nanoparticulate Alumina[J]. J Mater Sci Lett,2002,21(22):1773-1775.

[6] 段启伟,戴隆秀,汪燮卿,等.由烷氧基铝制备催化剂载体氧化铝[J].石油炼制与化工,1994,25(4) :1-3.

[7] 曾文明,陈念贻,归林华,等.无机盐制备氧化铝纳米粉及其物理化学的研究[J].无机材料学报,1998,13(6):887-890.

[8] 余忠清,赵秦生,张启修,等.溶胶凝胶法制备超细球形氧化铝[J].无机材料学报,1994,9(4):475-479.

[9] 高建峰,徐春彦,王建中,等.用偏铝酸钠直接制取高纯拟薄水铝石[J].催化学报,2003,24(7):505-508.

[10] 何小荣,朱家义,胡晓丽,等.焙烧温度对Al2O3载体及Pd /Al2O3催化剂性能的影响[J].石化技术与应用,2009,27(3):232-237.

[11] 闫岳凤,支建平,张高勇,等.γ-Al2O3载体制备中连续化水洗对拟薄水铝石织构的影响[J].工业催化,2005,13(10):63-67.

[12] 邵国强.Al2O3纳米多孔粉体的制备及表征[J].浙江教育学院学报,2008(6):57-61.

[13] 张永刚,闫 裴. 活性氧化铝载体的孔结构[J].工业催化,2000,8(6):14-17.

[14] 赵炎.氧化铝(拟薄水铝石)的孔结构研究[J].工业催化,2002,10(1):55-63.

[15] Xiaoxue Zhang,Mari Honkanen,Erkki Leva¨nen,et al.Transition alumina nanoparticles and nanorods from boehmite nanoflakes[J]. Journal of Crystal Growth,2008,310:3674-3679.

Effect of Calcination Temperature on Physical and Chemical Properties and Microstructure of Alumina

YAN Xiang-yun1,2,MA Bo1,JI Hong-hai2,LING Feng-xiang2,SHEN Zhi-qi2,WANG Yu-dong1,LI Na1,WENG Lei1

(1.Liaoning Shihua University, Liaoning Fushun 113001, China; 2. Fushun Research Institute of Petroleum and Petrochemicals, SINOPEC, Liaoning Fushun 113001, China)

Taking pseudoboehmite as precursor, then alumina was prepared under different calcination temperatures, its physical and chemical property and microstructure were characterized by X-ray diffraction, N2-physisorption, scanning electron microscope, transmission electron microscope and so on. Effect of calcination temperature on physical and chemical properties and microstructure of alumina was studied. The results show that: when calcination temperature is 500~800 ℃, along with increasing of the calcination temperature, specific surface area and pore volume of alumina decrease slowly, but average pore size increases slowly, they change from 467 m2/g,1.05 cm3/g,8.9 nm into 429 m2/g,1.03 cm3/g,9.6nm,respectively. Microstructure of alumina is layer or lamellar fold,surface morphology is loose and porous by accumulating of small global grain. When calcination temperature is 900~1 300 ℃, specific surface area and pore volume of alumina decrease rapidly, average pore size increases rapidly, they change from 275 m2/g,0.99 cm3/g,14.5 nm into 13 m2/g, 0.05 cm3/g, 28.9 nm,respectively. Microstructure of alumina is clubbed or nubby structure. Surface morphology is compact nubby congeries by accumulating of bigger global grain.

Aalumina; Pseudoboehmite; Calcination temperature; Characterization

TQ 133.1

A

1671-0460(2011)03-0248-04

2011-02-01

闫翔云(1985-),女,内蒙古化德人,在读硕士研究生。E-mail:yanxiangyun100@163.com。

凌凤香,女,教授级高工,硕士生导师,主要从事新材料的合成及催化基础研究,电话:0413-6389578,E-mail:lingfengxiang.fshy@sinopec.com。