有机铝聚合物反应釜的放大设计

2011-11-06李齐春张爱生

李齐春,张爱生,金 碧

(浙江省明矾石综合利用研究所,浙江 温州 325028)

工艺与装备

有机铝聚合物反应釜的放大设计

李齐春,张爱生,金 碧

(浙江省明矾石综合利用研究所,浙江 温州 325028)

简述了有机铝聚合物的制备中试工艺,通过计算,确定了放大后反应釜的传热面积、搅拌类型、搅拌转速及搅拌功率.为方便加料位置的调整,专门设计了可旋转的加料管。试生产结果表明放大设计是可行的。

有机铝; 反应釜;放大设计

有机铝聚合物是有机铝凝胶剂的一种,而凝胶剂是油墨制造工艺中不可缺少的成份,其主要作用是控制流变性,除了形成凝胶外,还对油墨光泽、屈服值、颜料的润湿性、渗透性等都有显著的影响,可提高油墨适应高速印刷的能力[1]。由于有机铝聚合物在油墨连接料中使用方便,凝胶反应过程无VOC释放、能耗低等特点,日益受到重视。中试完成后需对关键设备反应釜进行放大设计,确定传热面积、搅拌类型、搅拌速度、搅拌功率及加料管结构等,为产业化开发做好准备。

1 中试实验

1.1 合成路线及工艺

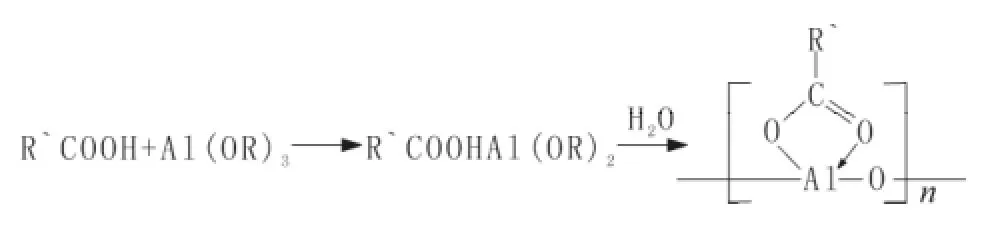

本文中的有机铝聚合物制备路线[2,3]如下:

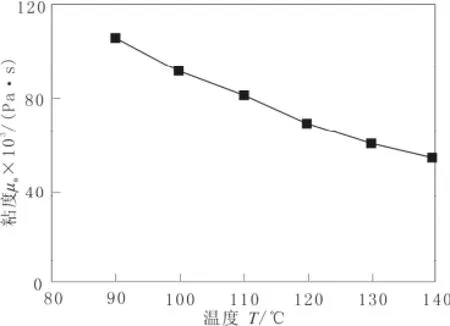

铝醇盐与羧酸在溶剂中发生反应,生成中间体R`COOAl(OR)2,然后在一定温度下与水反应,生成有机铝聚合物及ROH。90 ℃左右铝醇盐与羧酸全部转化为中间体,此时釜内物料粘度达到最大,图1为中间产物R`COOAl(OR)2粘度与温度的关系。反应釜的放大搅拌设计以温度90 ℃时粘度0.106 Pa·s的物料为计算对象。随着中间体不断与水进行反应,物料粘度逐渐变小,最终产品常温下(25 ℃)的粘度为0.09 Pa·s,比重为1.01。形成中间体为放热反应,聚合反应吸收热量,整个过程对外放热。反应完成后在140 ℃温度,一定真空度下分离ROH,整个过程从反应开始到结束需5 h。

图1 中间体粘度随温度变化趋势Fig.1 Relationship between the viscosity of the intermediate and temperature

1.2 中试装置

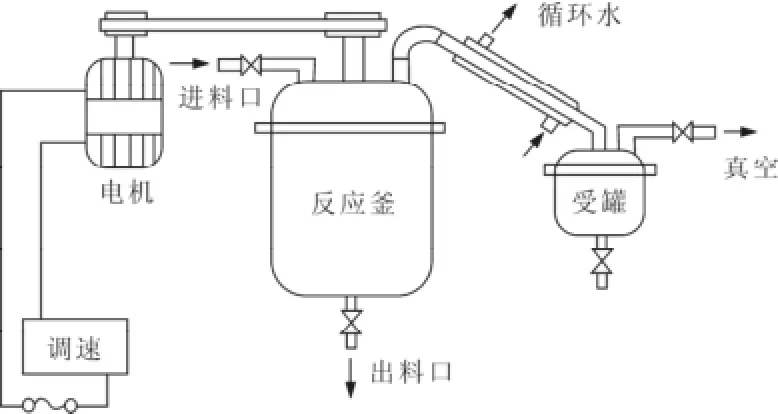

中试设备为50 L导热油电加热反应釜,内径为0.47 m,装料系数为0.8,搅拌器为双叶平桨,桨叶直径为0.185 m,三角皮带传动,配备电磁调速器,见图2。搅拌转速为5 /s,搅拌雷诺准数Re=dj2nρ/μm=0.1852×5×1010/0.106=1630,Re>1000,流动状态为湍流。

图2 中试实验装置示意图Fig.2 Flow diagram of the pilot test apparatus

2 放大设计

2.1 反应釜规格的确定

根据产量,考虑设备利用率,放大20倍,采用1 000 L反应釜,装料系数为0.8,采用蒸汽加热,蒸汽最大压力为1.0 MPa,正常供汽压力为0.8 MPa。

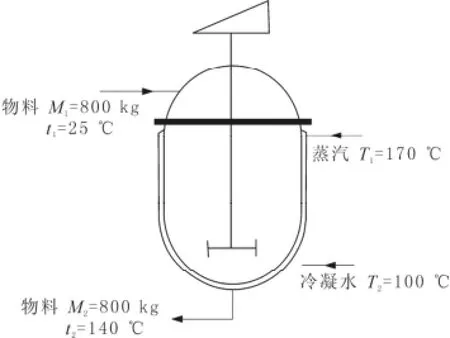

2.2 反应釜传热面积的确定

图3为两种冷热介质换热前后的温度状态变化。所需热量包括3部分,即从25 ℃升温到140℃所需热量Q1,ROH汽化所需热量Q2、环境散热Q3。反应所需热量主要来自饱和水蒸汽液化。反应时间为5 h,物料平均比热Cp= 2.1 kJ/(kg·℃),那么,物料从25 ℃加热升温至140 ℃所需热量为:Q1=MCpΔt=800×(140-25)×2.1=193 200 kJ

图3 反应釜热交换示意图Fig.3 Heat transfer diagram of the reactor

经计算,ROH汽化所需热Q2=147467 kJ

散热损失按15%计,Q3=0.15×(Q1+Q2)=51100 kJ

那么所需总热量为:Q总=Q1+Q2+Q3= 391767 kJ

平均需热量为Q平=Q总/5 h=78353 kJ/h

取最大需热量为平均需热量的2倍,即

根据Q=KAΔtm

总传热系数K的确定:查表“搅拌器的总传热系数K的参考数据[4]”,取200 kcal/(m2·h·℃),那么,所需传热面积A=Q设/(KΔtm)=156 706/(200× 4.18×81.5)=2.30 m2

考虑20%的富裕量,传热面积需2.76 m2,而普通1 000 L外盘管式加热不锈钢反应釜传热面积为2.867 m2,实际传热面积已大于计算传热面积,因此无需再安装内盘管。

2.3 搅拌器型式及搅拌功率的确定

2.3.1 搅拌选型

反应过程属均相快速反应,过程控制因素是湍流强度,混合属液-液分散,粘度在0.1 Pa·s<μm<20 Pa·s范围,因此采用平直叶圆盘涡轮搅拌器,反应釜装料系数取0.8,D=1 100 mm,静液面高度为H=925 mm,与反应釜内径之比为H/D=0.841,小于1.3,故采用一个搅拌器[5]。

2.3.2 搅拌器尺寸的确定

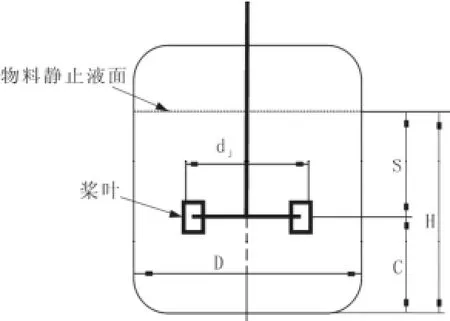

各种形式搅拌器的主要尺寸与反应釜的内径有关,搅拌器的搅拌效果与搅拌器在搅拌容器内的位置和液位的高度有关[6],见图4。

图4 搅拌器结构示意图Fig.4 Structure diagram of stirring apparatus

取搅拌器直径为反应釜内径的1/3,即dj=1100/3=367 mm,圆整后取标准系列为dj=350 mm,搅拌桨离反应釜底部的距离C等于dj即为350 mm,搅拌桨离静止液面距离S为575 mm。

2.3.3 搅拌器功率的确定

参照中试,保持物料流动在湍流区,搅拌圆盘涡轮式搅拌器叶端速度一般为3~8 m/s,取5 m/s,那么搅拌转速N=5/(3.14×0.35)=4.55 r/s,即273 r/min,为不至于搅拌功率功率过大,取减速器标准系列N=250 r/min,即n=4.17 r/s。

雷诺总准数Re=dj2nρ/μm=0.352×4.17× 1010/0.106= 4 867

查搅拌雷诺准数Re与功率准数Np的关系图[4]得Np= 6

搅拌功率P=Npρn3dj5=6 ×1010×4.173× 0.355=2 308 W

考虑电机效率为0.85,并取安全系数1.2,则电机功率P电机=2 308×1.2/0.85=3 258 W,圆整到标准电机功率,选4kW电机,配备变频调速器。

2.4 挡板

为改善釜内液体流动状态,增设挡板,满足全挡板条件。挡板数量为4个,宽度为(1/12)D,即91 mm,与液体环向流成直角,上缘与静止液面齐平,下缘至椭圆封头直边。

2.5 加料管

加料管从顶盖引入,能够抽出清洗和检修;为避免物料沿釜内壁流下,加料管伸入釜内;同时为防止水喷至轴上或内壁,高温下蒸发成汽体,导致反应不完全,设计了可旋转的加料管,以方便加料位置的调整,确保水进入反应釜后迅速分散在液相中并参与反应。

3 结 语

放大后的反应釜,加热速度及搅拌效果能满足反应要求,生产能力达到了设计要求,试生产结果表明有机铝聚合物反应釜放大设计是可行的。

[1]张涛,袁华,陈矩钧.凝胶剂用量对胶印油墨性能的影响[J].上海涂料,2010(11):8-12.

[2]Robert B. Hutchison, C. William Blewett. Aluminum acyloxides: US ,4069236[P].1978.

[3]章永化,章文贡.由烷氧铝合成有机铝聚合物及其主要应用[J]. 高分子通报,1991,(2) :100-101.

[4]陈乙崇.搅拌设备设计[M].上海:上海科学技术出版社,1985.

[5]汪镇安.化工工艺设计手册(上)[M].化学工业出版社,2003.

[6]张海忠,冯乐刚,郝昭,等.聚合反应釜的放大及改造[J].石油化工设备,2003,32(4):64-65.

Scale-up Design of Reactor for the Organo-aluminum Polymer

LI Qi-chun,ZHANG Ai-sheng,JI Bi

(Zhejiang Institute of Multipurpose Utilization of Alunite,Zhejiang Wenzhou 325028,China)

The pilot test of preparing organo-aluminum polymer was introduced. Heat transfer area of the scaled-up reactor,type of propeller,stir speed as well as the power consumption of stirring were determined through calculation. Furthermore, the rotary feed pipe was especially designed in order to conveniently adjust the feeding point. The results show that the scale-up is applicable.

Organo-aluminum; Reactor; Scale-up

TQ 053

A

1671-0460(2011)11-1143-03

浙江省科学技术厅科研院所专项基金资助项目(2010F20015 )

2011-08-27

李齐春(1974—),男,工程师,浙江省明矾石综合利用研究所总工程师,主要从事金属有机铝化工产品开发与生产。电话:0577-88617003,E-mail:lqc109@126.com。