塑料挤出吹塑中空成型壁厚均匀性的控制

2011-11-04吴裕农王树辉许中明

吴裕农,王树辉,许中明

塑料挤出吹塑中空成型壁厚均匀性的控制

吴裕农1,王树辉2,许中明1

(1.顺德职业技术学院机电工程系,广东佛山 528333;2.乐善机械实业有限公司,广东佛山 528306)

通过对挤出吹塑中空成型设备增设壁厚自动调节装置、对型坯挤出模头结构进行改进以及对全工作过程采用闭环自动控制,大大提高了中空成型制品的壁厚均匀性。改进后设备的生产效率提高,成型制品的单件质量、质量偏差及平均能耗降低,实现了塑料挤出吹塑中空成型技术的重点突破,达到国内领先并接近国际先进水平。

挤出吹塑中空成型;壁厚;挤出模头;闭环控制

Abstract:In order to improve the uniformity of wall thickness of extrusion-blow-molded parts,several improvements were made,including an automatic control device of wall thickness,the structure of parison extrusion die was improved,and automatic close-loop control was used during the whole working process.The efficiency of the improved machine was greatly improved,and at the same time the weight deviation of the extrusion-blow-molded parts and the average energy consumption was decreased.

Key words:extrusion blow molding;wall thickness;extrusion die;close-loop control

0 前言

塑料挤出中空吹塑制品制造过程中螺杆挤压熔融塑料经模头形成管状毛坯,然后借助气体压力使闭合在模具中的热溶型坯吹胀形成中空制品[1],此过程中管状毛坯料悬挂在模头上,由于重力作用毛坯被拉长而变成上薄下厚,最后造成制品壁厚分布不均;同时制品截面尺寸不一致、拉伸比不一也造成拉伸比大的部位壁薄(反之则厚)。新国标 GB/T 13508—200X《聚乙烯吹塑容器》参照国外先进标准,以力学性能(如跌落性能)为制品主要验收指标。为了保证制品力学性能,目前国内普遍采用整体增加制品壁厚的方法,使塑料原料消耗加大;同时,成型制品壁厚大,冷却时间长,生产效率下降。国内设备的能耗大致为国外同类型设备的1.5~2倍,速度一般为50%~70%,塑化能力为60%~70%左右,制品的正品率也低于国外先进水平[2]。因此,优化制品的壁厚,在保证力学性能要求的前提下尽量降低单件制品质量是本行业技术重点之一。

1 壁厚均匀性控制措施

1.1 壁厚自动调节装置

模头能否及时提供足够塑料至需要加厚的部位,或及时按要求减少,对塑料制品的壁厚均匀性控制很重要。现有的技术一般采用手动调节来控制,其生产效率和控制的精度都存在很大不足,采用壁厚自动调节装置能有效弥补这些缺陷。

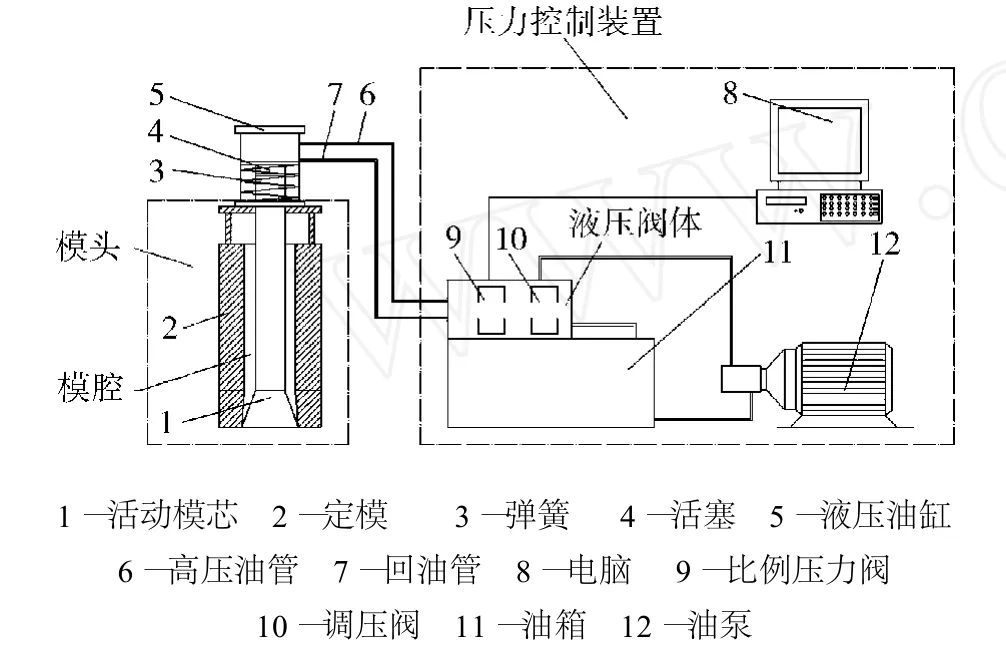

壁厚自动调节装置的机械部分是模头,如图1所示,它包括活动模芯和定模,活动模芯的上端延伸出模腔外与液压油缸的活塞连接,弹簧可使活塞复位。控制部分是压力控制装置,它由液压阀体(包括比例压力阀和调压阀)、控制液压阀体的电脑、油箱和油泵,液压阀体与液压油缸之间由高压油管和回油管连接,并与油箱和油泵连接。液压阀体上的比例压力阀的高压端和低压端分别连接高压油管和回油管,控制端与电脑连接,调压阀连接油泵与比例压力阀,液压油缸是单流向的。

图1 壁厚自动调节装置Fig.1 Automatic control device for wall thickness

工作时,将产品的数值输入电脑,电脑接收数据后进行处理,调节比例压力阀的压力差,调压阀根据压力差控制油压,当油量不足时,调压阀使油泵泵油到液压阀,当油量过剩时,调压阀回油到油箱,因此有效控制比例压力阀的压力差。比例压力阀中的油压经高压油管和回油管输入/输出液压油缸,实现油压控制,液压油缸中活塞带动模芯的向下运动,压力差即为活动模芯的行程大小,从而使模头出料口的开合大小得到控制,实现塑料制品厚度的自动控制。

1.2 型坯挤出模头的结构改进

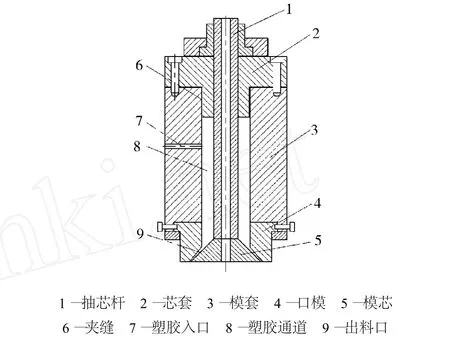

型坯挤出模头工作时模芯不能偏移,否则会出现型坯横向厚薄不均匀。图2为改进前的型坯挤出模头,它主要由拉杆组件(包括抽芯杆和模芯)、芯套、模套和口模组成;模芯与口模构成型坯出料口;抽芯杆与模套形成的空隙构成塑胶通道;模套上开有塑胶入口。工作时,抽芯杆旋转,塑胶料从入口进入,经过塑胶通道从出料口挤出。该结构存在的缺陷是:(1)由于塑胶料从入口单侧进入,塑胶通道靠近入口这一侧先充满,料流单边冲击挤压拉杆组件,使拉杆组件偏移,模芯偏移,出料口各向大小不一,型坯横向厚薄不均匀;(2)模套与芯套是直孔配合,会形成夹缝,塑胶容易经此泄漏。

图3为改进后的型坯挤出模头,采用的技术改进措施是:组合芯套由内层套和外层套组成;内层套包裹住拉杆组件(包含抽芯杆和模芯)插入外层套,外层套的下部至内层套的裙部;外层套与内层套之间开设内层塑胶通道,与模套之间开设外层塑胶通道;内外层塑胶通道与出料口贯通;模套上开设内塑胶入口和外塑胶入口,分别与内层塑胶通道和外层塑胶通道连通。模套与外层套、外层套与内层套均为锥度配合。

图2 改进前的型坯挤出模头Fig.2 Structure of parison extrusion die before improvement

图3 改进后的型坯挤出模头Fig.3 Structure of parison extrusion die after improvement

该结构由于塑胶是由组合芯套对称进出,且塑胶射料不直接射压冲击抽芯杆;组合芯套与模套锥度配合,受重力的作用,组合芯套定位稳固,且塑胶是双向对称进出,受力均匀,避免拉杆受挤压力作用,造成模芯偏心。其二,组合芯套与模套锥度配合密封效果好,避免了塑胶经模套与芯套之间泄漏。

内外层塑胶通道上均有小孔径段和大孔径段,该设置有利于塑料均匀流料。内层套下部与模芯上部之间有空隙,使模芯可在该空隙范围内上下活动,实现塑料挤出量的控制。

1.3 自动闭环控制

塑料挤出吹塑中空成型机生产过程是处于高速的运行状态之中,循环周期不超过10 s,锁模架运行速度超过0.8 m/s,型坯速度超过20 mm/s,因此制品的型坯壁厚均匀性及精度控制还需要综合考虑到下述因素:

(1)挤出机螺杆转速稳定性;

(2)温度稳定性;

(3)模头控制毛坯厚度的阀门不断开闭工作,会引起挤出机压力变化;

(4)按电脑设定的控制曲线控制模头阀门开闭时,所需反应时间低至0.02 s,伺服系统要瞬间提供动力给阀门开闭。电脑运算速度、伺服系统的响应速度及精度直接影响控制精度;

(5)模头工作温度高达250℃,相关零件要克服高温变形和强度、硬度下降的问题;

(6)新料和水口料配比影响挤出机出料长度及出料稳定性。

这些因素若无法很好的控制及平衡,将造成型坯长短、对应位置壁厚不一致,最终导致制品质量波动、关键位置壁厚达不到要求,形成不合格产品。为此,需要采用型坯自动闭环控制技术。

目前,国产塑料挤出吹塑中空成型机大多数不具有型坯自动闭环控制功能,其余也只是简单叠加了进口型坯壁厚伺服控制器,对挤出、机械动作等的波动无抑制作用,无法对型坯生产过程的各个环节进行闭环控制,导致制品壁厚控制位置偏差较大(高达15 mm),制品质量偏差大(4%),合格率低。

由电子控制器、比例放大器、高频响比例伺服阀、位移传感器、高精度油缸、旋转编码器、高精度高温熔体压力传感器、温度传感器、高精度专用温控模块等组成位置、速度及温度反馈系统。采用型坯自动闭环控制技术,对影响塑料制品质量的各种因素如挤出机螺杆转速、温度、成型周期时间波动、模头动态精度、制品壁厚及其控制位置等进行精确控制,保持最佳的生产状态。闭环控制系统如图4所示。通过闭环控制系统的改进,制品壁厚控制位置偏差不超过5 mm;制品质量波动不超过±1.5%。

2 改进后产品的性能

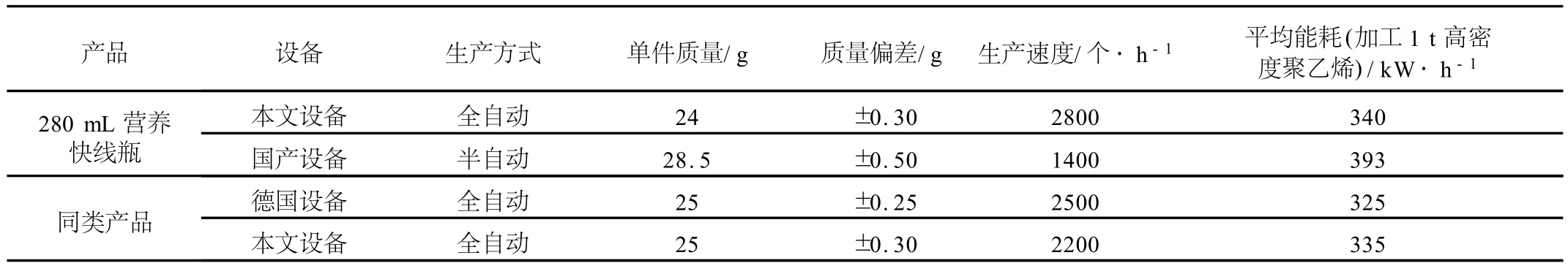

通过采用以上挤出吹塑中空成型壁厚均匀性控制的改进措施后,生产280 mL营养快线瓶并与国内外同类典型产品的综合技术指标进行对比,如表1所示。从表1可以看出,改进后的设备比国产同类设备生产速度提高了50%、节能12%、节省塑料原料16%,制品质量偏差缩小了40%,具有生产效率高、节能省料、自动化程度高的特点,所生产产品的综合性能指标比国内产品大幅提高,已接近国外先进水平,售价只是国外设备20%,性价比相当突出。

图4 闭环控制系统Fig.4 The close-loop control system

表1 国内外同类产品的性能指标Tab.1 Performances of the same products at home and aboard

3 结论

(1)采用壁厚自动调节装置,实现塑料挤出吹塑中空成型时制品厚度的自动控制;

(2)对型坯挤出模头的结构进行改进,避免挤出型坯横向厚薄不均匀和塑胶经模套与芯套之间泄漏;

(3)采用型坯自动闭环控制技术,对影响塑料制品质量的各种因素进行精确控制,使制品壁厚位置控制偏差不超过 5 mm,制品质量波动不超过±1.5%。

[1] 李海梅,高 峰,申长雨.吹塑成型发展现状[J].橡胶技术与装备,2006,(3):15-19.

[2] 刘 学,张玉霞.塑料中空吹塑成型用原料、工艺及设备的发展[J].中国塑料,2010,24(3):83-91.

Control Method for Wall Thickness of Extrusion-blow-molded Parts

WU Yunong1,WAN G Shuhui2,XU Zhongming1

(1.Department of Mechanical and Electrical Engineering,Shunde Polytechnic,Foshan 528333,China;2.Leshan Machinery Co,Ltd,Foshan 528306,China)

TQ320.66+4

B

1001-9278(2011)01-0106-04

2010-10-13

粤港关键领域重点突破项目(2009Z018)

联系人,wyn0795@163.com