高温合金的蠕变及疲劳−蠕变−环境交互作用规律和机理

2011-11-03郭建亭侯介山

郭建亭, 袁 超, 侯介山

(中国科学院 金属研究所,沈阳110016)

高温合金的蠕变及疲劳−蠕变−环境交互作用规律和机理

郭建亭, 袁 超, 侯介山

(中国科学院 金属研究所,沈阳110016)

综合了中国科学院金属研究所高温合金和金属间化合物研究组在高温合金蠕变研究方面的主要成果:蠕变和断裂规律及其机理,蠕变−环境交互作用及其机理,蠕变阻力模型以及疲劳−蠕变−环境交互作用规律及其机理。

高温合金;蠕变机理;蠕变阻力模型;疲劳−蠕变−环境交互作用

从 1981年郭建亭研究员在意大利国家研究中心(CNR)米兰特种金属研究所(ITM)研究IN738LC开始,至今本研究组已先后系统地研究IN738LC、DZ417G、K435和U720Li等高γ ′相含量镍基高温合金的蠕变和疲劳−蠕变−环境交互作用及其机理,主要的研究成果介绍如下。

1 高温合金的蠕变

1.1 第一阶段蠕变规律及其机理

有两种基于高温蠕变的位错理论推导出,并常用来描述高温合金蠕变第一阶段(初始蠕变)和第二阶段(稳态蠕变)的数学式,即 Garofalo式[1]和 Li式[2],Carofalo式如下:

式中:ε0为加载时所观察到的瞬时应变;εt为第一阶段蠕变总应变;m是一个与第一阶段蠕变耗尽速率有关的常数;s为稳态蠕变速率;t为蠕变时间。Garofalo式是基于一级反应速率假设的基础上而推导出来的。Garofalo式已成功地用于描述许多纯金属、单相合金和多相合金。然而,这一数学式只在t>(0.1−0.15)ts(稳态蠕变开始时间)条件下才适用。

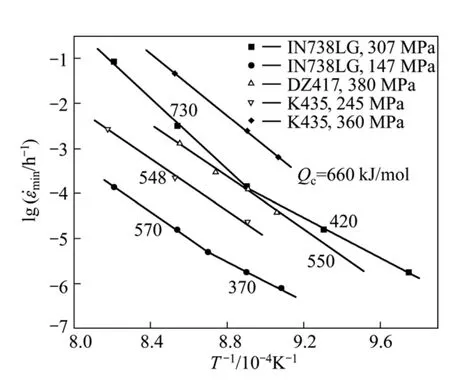

Li式如下:

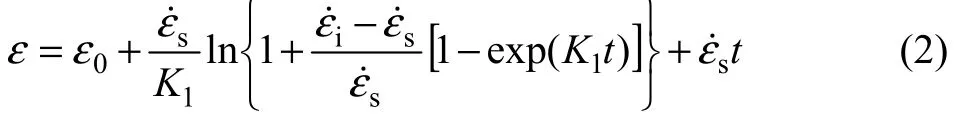

式中:K1为位错增殖速率常数;εi为初始蠕变速率。Li式是基于如下两个假设而推导出的:1)初始蠕变阶段位错的增殖服从一级动力学;2)位错的锁定服从二级动力学,且平均位错速率在恒应力下假定是常数。式(1)和(2)经数学处理后可分别表示为

本文作者先后利用Garofalo式和Li式研究了镍基铸造高温合金 IN738LC[3]、DZ417G[4]和 K435[5]合金的初期蠕变行为,结果如图1所示。从图1可以看出,在不同温度和应力下,3种合金的ln(1−s/)与蠕变时间,都很好地符合线性关系。而在同样条件下,IN738LC和DZ417G的 ln (−s)与蠕变时间之间不是呈线性关系,而呈不规则的曲线关系。这说明Li式可以很好地描述沉淀强化高温合金的第一阶段蠕变。

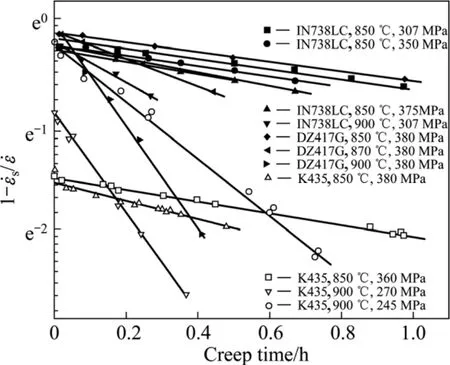

图1中直线的斜率为式(3)中的 K1值。IN738LC合金K1的应力关系如图2[6]所示,其斜率m=1.9。将K1值与稳态蠕变速率s作曲线,结果如图3所示[6],两者都有很好的线性关系。这意味着初期蠕变与稳态蠕变不应看作是两个不同的阶段。

图1 Li式推导的应变参数与蠕变时间的关系[6]Fig.1 Relationship between strain rate parameters and time[6]derived from Li equation

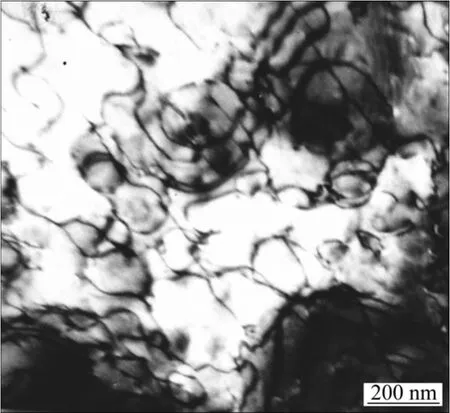

侯介山等[5]的最近研究结果表明,K435合金与IN738LC一样,初期蠕变速率常数K1与应力也呈很好的直线关系。与K435合金成分类似的 K444合金在900 ℃、200 MPa条件下初始蠕变期间的组织如图4[7]所示。由图4可见,蠕变应变量大约为1.2%,蠕变时间为3.5 h,第一阶段蠕变变形产生的位错塞积在γ 基体通道中,在γ ′相前受阻,造成硬化,使蠕变速率不断降低。K444合金稳态蠕变机理如下:低应力时,塞积在γ ′前的位错通过攀移方式越过γ ′相继续滑移;高应力时,塞积位错通过切割方式越过γ ′相继续滑移,使位错塞积产生的硬化与通过攀移产生的回复软化相平衡。在900 ℃、200 MPa条件下的蠕变属低应力蠕变,初始蠕变阶段观察的微观组织为位错在γ ′相前塞积,并有位错越过γ ′相发生攀移的证据,这说明初期蠕变阶段与稳态蠕变阶段变形机理没有本质差别,可以看成是一个统一阶段,只不过初期蠕变阶段因位错塞积造成的硬化速率大于因位错攀移造成的软化速率,而稳态蠕变阶段两者达到平衡而已。

图2 IN738LC合金850℃初期蠕变速率常数K1与应力的关系[6]Fig.2 Relationship between primary creep rate coefficient K1 and applied stress of IN738LC alloy at 850 ℃[6]

图3 IN738LC合金的初期蠕变常数K1与稳态蠕变速率之间的关系[6]Fig.3 Relationship between primary creep rate coefficient K1 and steady-state sof IN738LC alloy at initial creep stage[6]

图4 K444合金在900 ℃、200 MPa条件下初期蠕变阶段的TEM像[7]Fig.4 TEM image of K444 alloy at primary creep stage at 900℃ and 200 MPa[7]

图5 IN738LC、DZ417G、K435和U720 Li镍基合金稳态蠕变速率与所加应力的关系[6]Fig.5 Dependence of steady-state creep rate on applied stress for IN738LC, DZ417G, K435 and U720Li at different temperatures[6]

所以,本文作者认为,Li式可以很好地描述高温合金的初期蠕变。而且从初期蠕变速率常数K1与稳态蠕变速率s之间在双对数坐标系中呈直线关系以及初期蠕变阶段的微观结构观察表明,蠕变第一阶段和第二阶段不应看作是两个不同的阶段,其变形机理没有本质差别,可以看成是一个统一阶段。

1.2 第二阶段蠕变规律及其机理

高温应用的高温合金,由于温度和应力的影响显著,第二阶段(稳态)蠕变速率通常都用Dorn式[8]来描述:

式中:s为稳态蠕变速率;A是与材料组织有关的常数;T是绝对温度;R是摩尔气体常数;Qc是表观蠕变激活能;n是应力指数;σa是施加应力。1.2.1 应力的影响

在恒温度条件,式(5)可转化为

式中:c为常数。因此,slg与alg 在等轴坐标图上呈直线关系,其斜率为应力因子n值。本文作者先后系统研究过 IN738LC[3]、DZ417G[4]、K435[5]和 Udimet 720 Li[9]等合金的蠕变行为与机理。这4个合金的蠕变速率与应力的关系如图6所示[6],分别得到n值,结果列于表1中。由表1可以看出,在高应力范围, 应力因子n较大,4个合金n值均波动在8.3~15.5范围,在低应力区,应力因子n较小,波动在3.8~7.9之间。

表1 IN738LC、DZ417G、K435和U720Li合金在不同温度下的n值Table 1 n values of IN738LC,DZ417G、K435 and U720Li at different temperatures

通常可以利用n值判断金属材料的蠕变机理。对于简单合金,当n值分别为1、3和5时,分别代表晶界扩散蠕变、位错粘滞滑移蠕变和晶格自扩散引起的位错高温攀移控制的蠕变[6]。对于第二相强化的合金,应力指数n值通常不小于6。IN738LC等4个合金在高应力合金条件下n值均远大于6。在低应力条件下,有的n值大于6,有的接近4~5。高温合金的应力因子n值很高,显然主要与γ ′相沉淀强化有关。大量弥散分布的γ ′相对位错运动构成强大障碍群,严重影响合金的蠕变变形行为,且与晶界性质等因素也有一定关系。高温合金的蠕变机理,目前文献中有不同看法,尚未有统一的观点。

1.2.2 温度的影响

当所加应力一定时,式(5)也可转化如下:

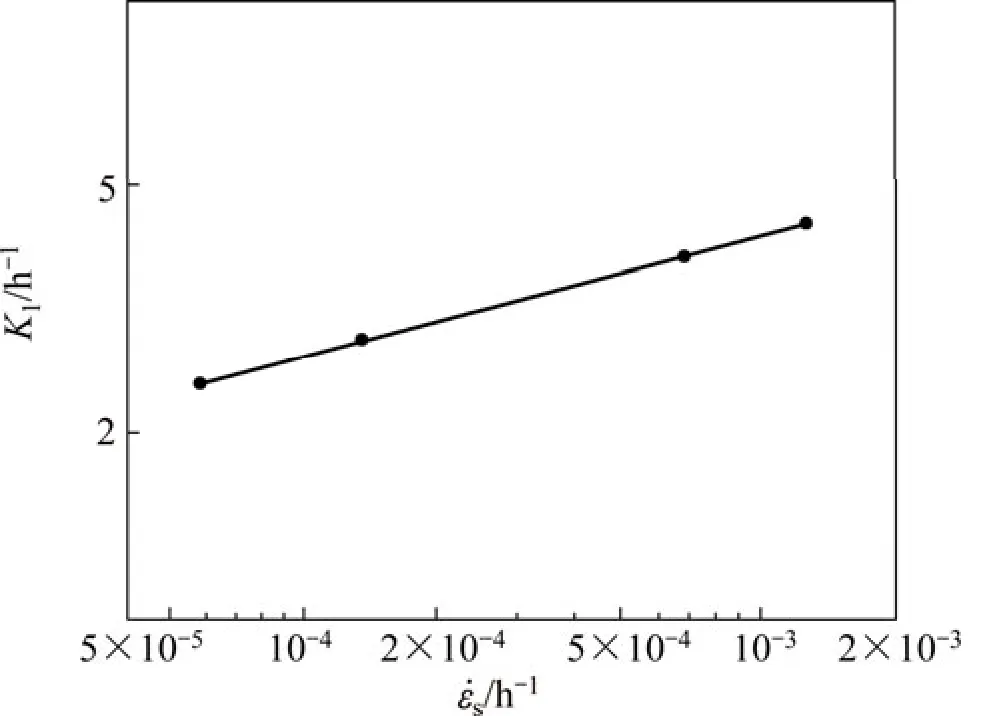

式中:D为常数。同样slg对T−1在等轴坐标上作图呈直线关系。根据直线斜率可以求出表观蠕变激活能Qc。从图6可以得出DZ417G等3种合金的蠕变激活能,其数值如表2[6]所列。

表2 DZ417G、K435和IN738LC在不同应力下的表观激活能[6]Table 2 Apparent activation energy for creep of DZ417G,K435 and IN738LC alloys at different stresses[6]

图6 DZ417G、IN738LC和K435合金的稳态蠕变速率与温度的关系[6]Fig.6 Dependence of steady-state creep rate on temperature for IN738LC, DZ417G and K435 alloys[6]

图7 IN738LC试样在850 ℃、307 MPa条件下稳态蠕变阶段的TEM像[3]Fig.7 TEM image showing dislocation substructure in IN738LC alloy interrupted at steady-state state at 850 ℃ and 307 MPa[3]

由表2可以看出,在高应力范围表观蠕变激活能为548~730 kJ/mol。在低应力范围为370~420 kJ/mol。蠕变激活能也是反应金属材料蠕变机理的重要参数。很多纯金属在 T≥0.5Tm的高温蠕变激活能与它们的自扩散激活能相近[6]。这充分说明高温蠕变机制受原子扩散过程所控制。位错的攀移、空位的定向扩散和晶界滑动等都包含着原子扩散过程。高温合金的蠕变激活能通常都远高于 Ni在奥氏体中自扩散激活能265~285 kJ/mol。这与沉淀强化高温合金含有高体积分数的 γ ′强化相有关。

本文作者利用TEM研究了IN738LC、DZ417G、K435、U720Li和K444等5种合金的蠕变机理。通常蠕变机理指第二阶段(稳态蠕变阶段)的蠕变变形机理。

沉淀强化铁基和镍基高温合金的成分相当复杂,但组织较为简单,即在面心立方γ基体上分布有细小均匀的 γ′相。γ′相的数量从百分之几到 70%变化,尺寸为0.01~0.1 μm。通常 γ ′相在 30%以下称为低体积分数沉淀强化高温合金,γ′相在40%~70%称为高体积分数沉淀强化高温合金。除 γ′相外,还含有少量碳化物相,一般不超过 5%。尽管碳化物在高温断裂过程中起重要作用,但由于其间距较大,很难对位错运动产生明显影响,所以,在讨论沉淀强化时往往忽略碳化物对合金强化的贡献。固溶强化是溶质原子溶入基体引起长、短程应力场和不均匀分布而阻碍位错运动,与沉淀强化相比,固溶强化的贡献是次要的。因此,通常认为,铁基和镍基高温合金的塑性变形对位错运动起主要阻碍作用的是 γ′沉淀相。γ

′相与位错的交互作用,正如文献[6]介绍的那样,有切割机制、Orowan绕越机制和热激活攀移机制等。沉淀强化特别是高体积分数γ ′相强化高温合金的蠕变试验表明,其应力指数和表观蠕变激活能均很高,正如图5和6所示,本文作者等研究的IN738LC、DZ417G、K435和U720Li等都属高体积分数沉淀强化镍基高温合金,应力因子n在 4~16范围内波动,而表观蠕变激活能则波动在370~730 kJ/mol范围,约为点阵自扩散激活能的1.5~2倍。而且有两个应力范围,即高应力范围和低应力范围。在两个应力范围,应力因子和表观激活能均不相同,表现出两种完全不同的蠕变机制。本文作者对上述4种合金的TEM观察结果表明,在施加应力大于转折应力(高应力和低应力范围交接的应力)区,即高应力范围,γ

′相沉淀强化的高温合金的蠕变机制为位错以切割方式或 Orowan绕越方式通过 γ′相,当施加应力不足以开动这两种机制时,即在施加应力小于转折应力时(低应力范围),位错只能通过热激活攀移机制克服γ ′相障碍,从下面几个实例可以充分说明这一点。

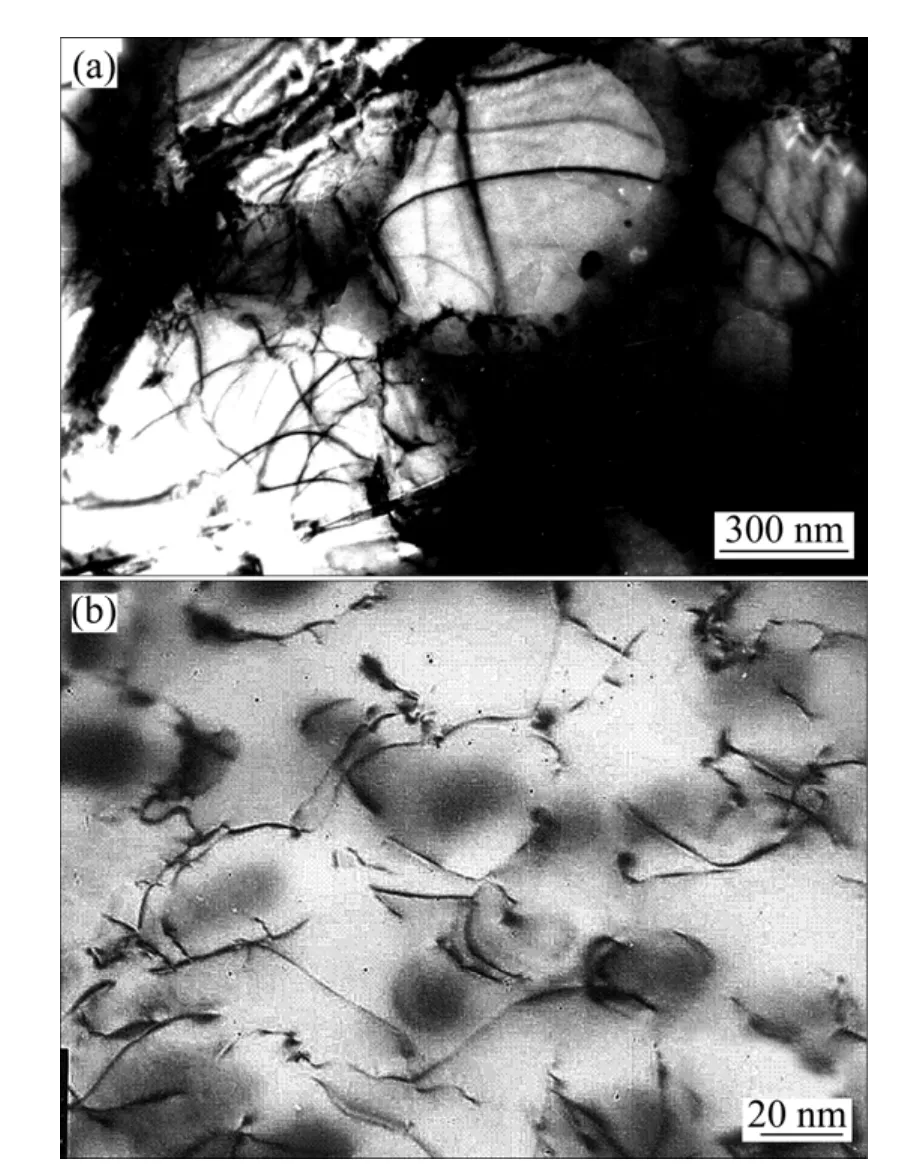

GUO等[3]在国外的研究表明,IN738LC铸造镍基高温合金在高应力区,n为 8.3~9.8,为 570~730 kJ/mol,蠕变机制为位错切割γ′ 沉淀相,在蠕变后期,由于′相长大,转变为Orowan机制,γ′沉淀相之间出现了弯曲的位错线,并且封闭的位错环环绕在一些γ′沉淀相周围,其TEM像如图3所示[3];在低应力区,n为4.1~4.9,为370~420 kJ/mol,由于所施加应力低于切割颗粒所需的应力,所以此时的蠕变机制是位错的攀移。IN738LC试样在750 ℃、275 MPa条件下稳态蠕变阶段的TEM像如图8[3]所示。由图8可以看出,位错通过攀移方式越过γ′颗粒。IN738LC在标准热处理状态γ′沉淀相的含量约为48%,大的立方γ′相的边长约为 0.43 μm,细小的 γ ′相的直径约为 0.11 μm。

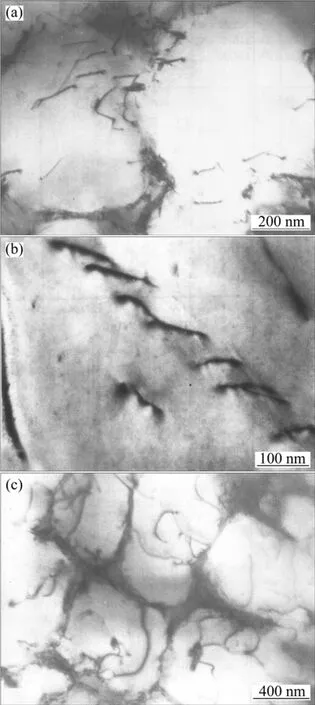

图9 DZ417G 合金在(870 ℃, 420 MPa, 9 h)和(350 MPa,32 h)蠕变变形至1.2%应变时典型的位错持征[10]Fig.9 Dislocation substructures in specimen interrupted at steady-state stage with 1.2% strain at (870 ℃, 420 MPa, 9 h)((a), (b)) and (870 ℃、350 MPa, 32 h) (c)[10]

GUO等[10]研制的 DZ417G合金是一种定向凝固涡轮叶片合金。经标准热处理后,初生γ′相的尺寸为0.6 μm,次生 γ′相的尺寸为 0.1~0.2 μm,γ′相的体积百分数为65%。纵向试样在870 ℃不同应力的蠕变试验结果表明,在高应力区,n=9.6;而在低应力区,n=6.8。TEM观察表明,两个应力区的稳态蠕变变形组织中的位错形态有本质的区别。图 9(a)和(b)所示分别为DZ417G合金在420 MPa蠕变9 h(1.2%应变) 以及350 MPa蠕变32 h(1.2%应变)后的位错形态[10]。由图9可见,在高施加应力条件下,γ′沉淀相内有大量〈110〉超点阵位错切入。在切割过程中,〈110〉超点阵位错分解为两个(1/2)〈110〉不全位错,中间夹有反向畴界(APB)。与此相反,在低施加应力条件下,没有证据证明位错切割沉淀相。图9(c)所示为DZ417G合金在230 MPa蠕变1 000 h(1.2%应变)后的位错形态。由图9(c)可见,在γ′沉淀相表面有许多弯曲的长位错线,这些位错与γ/γ′界面位错形态是一样的,说明它们从界面位错网中滑移出来并通过热激活攀移克服沉淀相的阻碍。

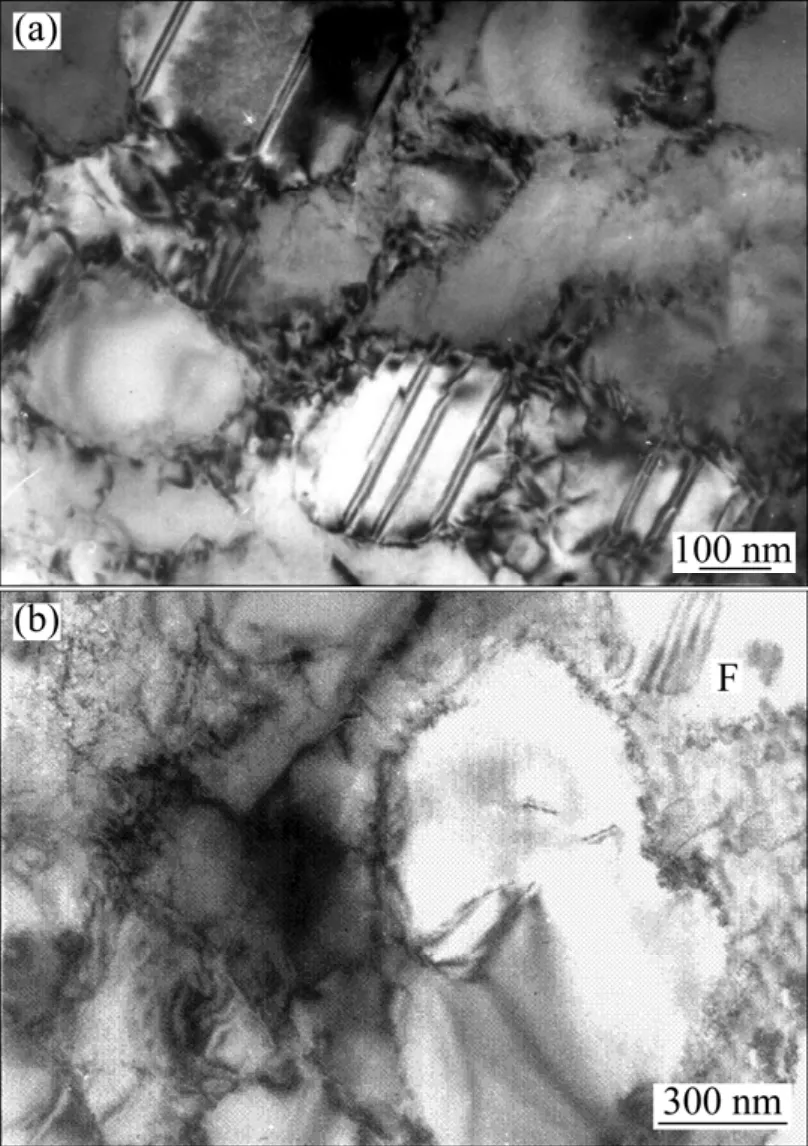

图10 K435合金在1073 K、550 MPa(a)和1 173 K、350 MPa(b)条件下稳态蠕变阶段的位错组态[7]Fig.10 Dislocation substructures of K435 alloy interrupted at steady-state creep stage under condition of (1 073 K, 550 MPa)(a) and (1 173 K, 350 MPa) (b)[7]

图11 K435合金在1 123 K、300 MPa(a)和1 173 K、245 MPa(b) 条件下稳态蠕变阶段的位错组态[7]Fig.11 Dislocation substructures of K435 alloy interrupted at steady-state creep stage under condition of (1 123 K, 300 MPa)(a) and (1 173 K, 245 MPa) (b) [7]

侯介山等[7]最近对 K435合金蠕变的研究结果表明,在800 ℃、550 MPa和900 ℃、350 MPa条件(高应力区)与850 ℃、300 MPa和900 ℃、245 MPa条件(低应力区)下稳态蠕变阶段位错组态也是完全不同的,如图10和11所示[7]。图10 (a) 所示为在高应力区(n=10.4),沉淀相内有层错终止于两相界面。图10(b)所示为层错F的一端终止于沉淀相内部。图10 (b)还给出了APB的形成形貌。这些结果表明,在高应力条件下,位错切割机制是主要的蠕变变形机制。图 11所示为K435合金在低应力范围稳态蠕变阶段的组织。由图11可见,位错攀移机制是主要的蠕变变形机制。图11(a)和(b)表明,在K435合金中,既有局部攀移又有整体攀移,但后者是主要机制。图 11 (a)表示基体中的弓形位错线附着在沉淀相的表面,由于这些位错的形状和两相界面的位错形状相似,所以认为它们是从界面位错网络中滑移出来的。

LUPING[9]等对U720Li合金在不同温度和应力下的蠕变变形组织的观察表明,在650 ℃、900 MPa(高应力区)条件下,可看到二次γ′相颗粒内有层错存在,这显然是位错切割长程有序的二次γ′相颗粒的结果,而在700 ℃、450 MPa(低应力)条件下,位错以攀移方式越过 γ ′相颗粒。

本文作者等最近研制的抗热腐蚀高温合金 K444在900 ℃、300 MPa条件下,蠕变变形量为5%,处于稳态蠕变阶段的初期,γ/γ′两相界面位错缠结密度小,在γ

′粒子与γ基体界面有位错切入,形成反相畴区和形成层错。层错正是由于不完全位错对切过γ′相时发生反应,进而贯穿γ′相粒子的滑移线形成的。

本文作者等研制的5个铸造镍基高温合金的应力指数、表观激活能和蠕变机理如表3所列,从表3可以得出,γ

′相特别是高体积分数γ′相强化的高温合金,第二阶段的蠕变机理的特点是高应力区为位错切割机制,低应力区为位错的攀移机制。

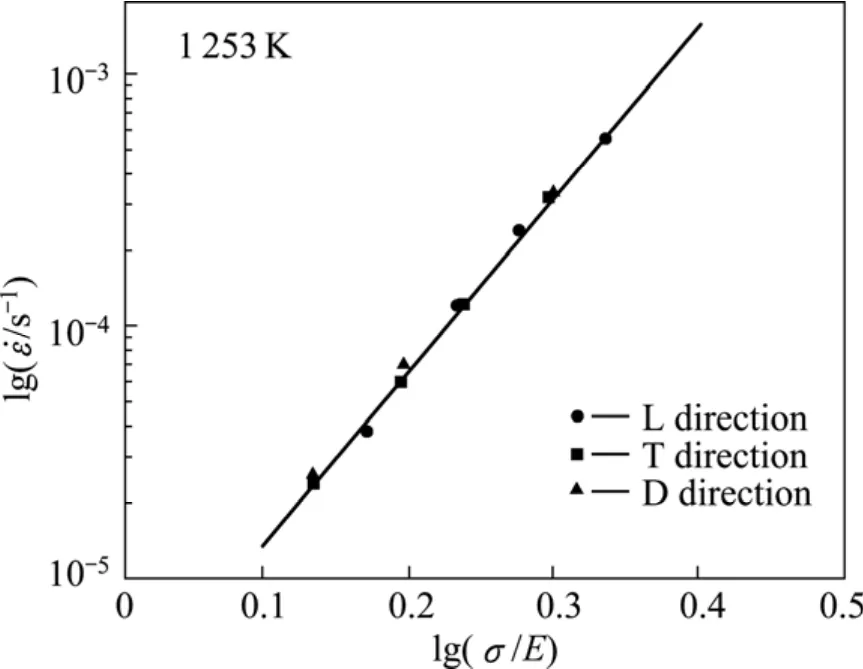

1.3 定向凝固镍基铸造高温合金晶界取向对第二阶段蠕变规律及机理的影响

定向凝固高温合金的晶界取向对高温合金稳态蠕变速率、蠕变断裂时间、蠕变断裂塑性、蠕变强度甚至蠕变机理都有明显的影响。袁超等[11]于 1998年发表了晶粒取向对定向凝固镍基高温合金DZ417G蠕变行为影响的研究报告,以为蠕变试样为典型的柱状晶组织,晶粒生长方向为[001]。蠕变试样选用3种方向,即晶粒生长方向平行于拉伸蠕变应力轴(纵向,L),垂直于拉伸蠕变应力轴(横向,D)和与拉伸应力轴成45˚夹角(倾斜,T)。试验温度为980 ℃,应力分别为130,150,165和190 MPa,试验结果如表4所列。由表4可以看出,纵向取向试样稳态蠕变速率最大,倾斜方向最小,而横向居中。然而,蠕变断裂时间和断裂延伸率纵向最长,倾斜方向最短,横向也是居中。3种试样的断口特征也不相同,纵向试棒为穿晶韧性断口,横向试样和倾斜试样均为沿晶断裂特征。

表3 5种镍基高温合金蠕变第二阶段的应力指数、表观激活能和蠕变机制[6]Table 3 Stress index, apparent activation energy and creep mechanism of five Ni-based superalloys at steady-state creep stage[6]

表 4 晶粒取向对DZ417G合金980 ℃蠕变性能的影响[11]Table 4 Effects of grain orientation on creep properties of DZ417G alloy at 980 ℃[11]

3种取向试样的蠕变应力指数 n值一样,均为6.5(处于低应力区),如图12所示。这表明它们具有相同的蠕变变形机制。透射电镜观察表明,位错通过攀移越过γ′沉淀相是第二阶段蠕变变形的控制机制。图3所示为DZ417G合金纵向试样经980 ℃,165 MPa蠕变9 h 的TEM像[11]。由图 13可清楚地看出,在γ/γ′边界处位错攀移越过粒子而产生的攀移台阶。3种方向在同一应力下蠕变速率的差别与定向凝固高温合金弹性模量的各向异性有关,因此,用弹性模量归一化的外加应力代入Dorn式

图12 DZ417G合金的稳态蠕变速率与施加应力的关系[11]Fig.12 Dependence of steady-state creep rate on applied stress in DZ417G alloy[11]

图13 DZ417G合金纵向试样经980 ℃、165 MPa蠕变9 h后的TEM像[11]Fig.13 TEM image showing dislocation surmounting′ particles by climbing for longitudinal specimen crept at 980 ℃ and 165 MPa [11]

图14 DZ417G合金稳态蠕变速率与弹性模量归一化应力的关系[11]Fig.14 Relationship between steady-state creep rate and normalized applied stress showing creep rate independent from grain boundary orientation in all specimens[11]

式中:B是常数;E是弹性模量。这个数学式意味着稳态蠕变速率随弹性模量的增加而降低。DZ417G纵向和横向试样在 980 ℃的弹性模量值分别为 87.5和95.5 GPa。用弹性模量归一化的应力与稳态蠕变速率的关系如图14所示[11]。由图14可见,3种不同取向处于同一直线上,说明稳态蠕变阶段的变形机理与晶界取向无关,本文作者的这一研究结果和文献报道的不同。定向凝固高温合金CM247LC纵向试样具有最低的稳态蠕变速率[12],与本文作者等的研究结果相反。定向凝固铸造高温合金IN738纵向试样的蠕变速率低于横向和倾斜试样的[13],与本文作者等的结果完全不同。

总而言之,定向凝固高温合金的晶粒取向对稳态蠕变速率、蠕变断裂时间、蠕变强度和蠕变断裂伸长率均有明显影响,但对DZ417G合金的蠕变机理无影响。

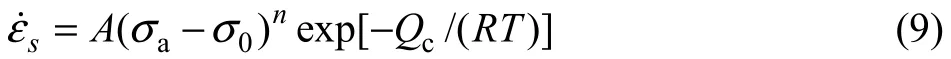

1.4 蠕变阻力模型

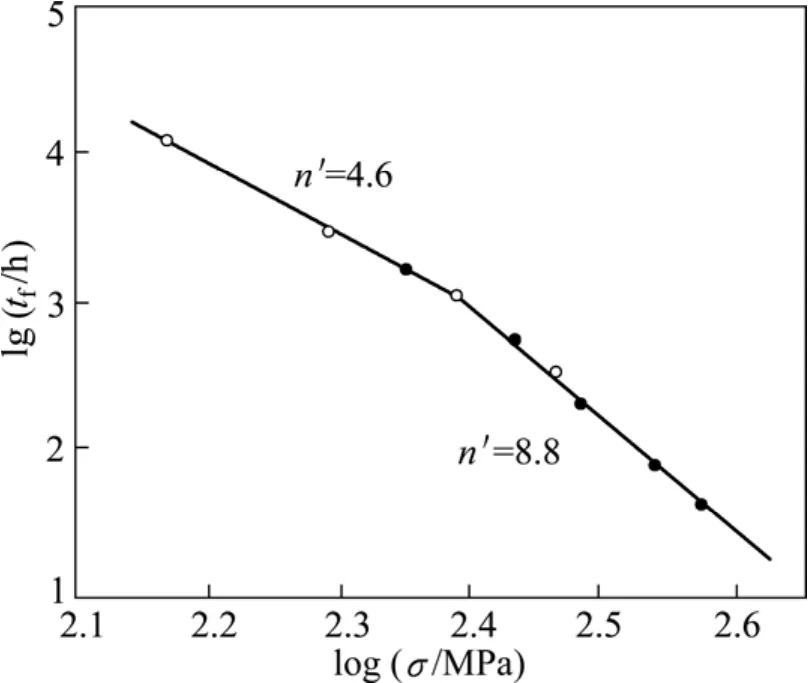

从上述结果可知,沉淀强化特别是高体积分数γ′相强化高温合金的n值达4~16,表观蠕变激活能较点阵自扩散激活能高2~3倍。这与通常认为的位错蠕变的真实应力指数值在3~5之间、表观蠕变激活能相当于点阵自扩散激活能的结论有很大的差别。为了对蠕变参数进行归一化,在式(5)中引入有效应力概念,即

式中:a−0为有效应力,a是施加应力,0是蠕变阻力。尽管目前对0的物理意义还有很大争论,但式(9)已成功应用于许多颗粒强化合金,得出 n ≈4和Qc≈ QSD。图 15所示为在镍基高温合金中施加应力与蠕变速率和实验测得蠕变阻力[3,14−22]间的关系。由图15可见,存在一转折应力,当施加应力大于转折应力时,蠕变阻力0近乎是一恒定的门槛应力。当施加应力小于转折应力时,位错只能通过热激活攀移克服γ′相障碍。这阶段的蠕变阻力在文献中是不明确的,而且有相互矛盾的结论。

图15 镍基高温合金中稳态蠕变速率、蠕变阻力与施加应力关系的示意图Fig.15 Schematic diagram of relationship between steady-state creep rates, creep resistance stress and applied stress

图16 镍基铸造高温合金蠕变断裂时间(tf)和第三阶段开始时间(tt)的关系[6]Fig.16 Relationship between creep rupture time(tf) and onset of tertiary creep for Ni-based cast superalloy[6]

YUAN等[23]已发展了一个位错蠕变阻力模型,将镍基高温合金蠕变变形机制与蠕变阻力联系起来。该模型认为,在高施加应力区,施加应力足以使位错切割γ

′相或位错以Orowan方式绕越γ′相粒子,相应的蠕变变形过程是上述两种机制之一。理论计算表明,镍基高温合金在高温蠕变过程中(蠕变速率大于10−6s−1),由于位错切割机制的临界应力要小于Orowan绕越机制的临界应力,位错切割γ′相过程更为有利,是主要的高温蠕变变形机制。由于位错切割γ′相过程是一非热过程,蠕变阻力就是位错切入γ′相的临界门槛应力,且几乎是一定值,与γ′相尺寸和施加应力无关。在低应力区,位错只能借助于热激活攀移过程而克服γ

′相的阻碍,其蠕变阻力包括两部分:第一项是单个位错攀移γ′相所需的临界门槛应力,与施加应力无关,第二项是与施加应力有关的阻力项,代表其它强化机制的贡献;位错攀移机制蠕变阻力的上限是位错切割机制门槛应力。因此,蠕变阻力是决定蠕变机制的关键因素。

为了验证这一模型的正确性,以本文作者所测定的DZ417G和IN738LC有关数据,以及文献中IN100相应的数据,应用 Schwarz-Labusch理论对高体积分数的镍基高温合金的不同蠕变机制的临界切应力进行计算,并与蠕变试验结果进行比较,从而就门槛应力和转变应力的计算结果做出判断,计算过程参见文献[6]。本文作者的计算结果表明,各种蠕变机制的门槛应力、转变应力的理论计算值与实测值完全符合,说明提出的位错蠕变阻力模型适用于描述含高体积分数γ

′沉淀相的铸造镍基高温合金的高温蠕变行为。

1.5 第三阶段蠕变规律及机理

在稳态蠕变阶段之后,出现蠕变速率增加,蠕变就进入了第三阶段。蠕变速率的增加往往意味着蠕变断裂过程的开始。蠕变断裂时间(ft)与蠕变第三阶段开始时间(tt)通常有线性关系,对于纯金属和其它合金在蠕变过程中如果组织是稳定的,则5.1/tf≈tt。相反,如果第三阶段蠕变伴随着组织变化,例如晶粒长大,过时效或γ′定向聚集等,tf/tt 则远大于这个比值,而且这一规律在一个相当宽的范围内,与蠕变试验的温度和应力无关。

本文作者研制的高体积分数γ′相高温合金的蠕变第三阶段开始的规律及其机理是什么呢,是否也符合这一规律。

图16所示为本文作者等[3−6]研制的 IN738LC、DZ417G、K435等3种镍基铸造高温合金蠕变断裂时间(ft)与蠕变第三阶段开始时间(tt)的关系曲线。由图16可以看出,尽管这些合金成分差异较大,但ft与tt在双对数坐标图上都呈直线关系,而且基本处于同一直线上,其tf/tt 的比值约等于2.2~2.6,说明组织的变化是 3种合金加速蠕变阶段蠕变速率增加的主要原因。

IN738LC不同蠕变阶段的组织观察表明,晶界上没有空洞或裂纹,而γ′相颗粒的尺寸、形状和分布有明显变化。图17(a)[6]所示为稳态阶段的γ′颗粒形貌,图17(b)所示为加速蠕变阶段的γ′沉淀相颗粒形貌,可以看到,稳态阶段沉淀相粒子的形状和粒子间的间距没有明显变化。蠕变进入第三阶段时,γ基体通道的宽度有所增加,同时,部分 γ′沉淀相筏形化(见图17(c))。所以,IN738LC第三阶段蠕变速率的增加可以归因于组织的变化而不是裂纹的扩展。

DZ417G合金蠕变速率的增加也是由于γ′相的定向粗化所致,但γ′相定向粗化方向与IN738LC不同,后者粗化方向垂直于应力轴,而前者则平行于应力轴,主要原因为后者 γ/γ′相之间为负错配度,而前者为正错配度。

另一些高温合金,特别是γ′相体积分数较低的高温合金,在第三阶段蠕变过程中其组织稳定或基本稳定,tf/tt≈1.5。蠕变试样内部裂纹形核与扩展成为蠕变加速的主要原因。郭建亭等在 40年前研究 GH2135合金的蠕变行为时发现,在蠕变第三阶段,重直于应力轴向的横向晶界上产生楔形裂纹,随着蠕变变形增加,裂纹连接;由于裂纹的产生和扩展,使试样有效截面减小,承受的应力增加,蠕变发展加速。

图17 IN738LC合金不同蠕变阶段γ′沉淀相的形貌[6]Fig.17 Microstructures of γ′ phases in IN738LC at different creep stage[6]: (a) During steady-state creep, γ′ particle rounded in appearance; (b) During tertiary stage, growth of γ′ particles leading to development of extensive particle-free paths; (c)Some γ′ particle showing rafting appearance

图18 DZ417G合金在870 ℃、380MPa条件下蠕变试样的断口形貌[4]Fig.18 Fracture appearance of DZ417G alloy crepted at 870℃ and 380 MPa[4]

1.6 蠕变断裂行为与断口特征

当蠕变进入第三阶段后,蠕变速率逐渐增加,并最终导致断裂。本文作者等[4]观察到DZ417G定向凝固镍基合金在830~900 ℃蠕变断口均表现为穿晶韧性断裂,韧窝明显可见(见图 18)[4]。沿直径纵向剖面金相检查发现,微裂纹起源于显微疏松和碳化物边界,并在垂直于应力轴方向扩展,最后导致断裂。

等轴晶高温合金在较低温度和较大应力下的蠕变试验表明,在蠕变第三阶段微裂纹起源于碳化物与 γ基体界面及碳化物本身。本文作者等研制的等轴晶镍基合金K435在950 ℃、200 MPa条件下,断口呈韧性穿晶断裂特征,并有较大韧窝出现,碳化物界面上的微裂纹及碳化物本身裂纹清晰可见。

本文作者等[7]研制的另一铸造镍基高温合金K444蠕变试样断口呈沿枝晶间断裂特征,裂纹以椭圆形空洞出现在枝晶间,枝晶间γ′相筏形化的发展及其在缩颈处的应力集中,使滑移显著进行,筏状组织严重扭曲变形,γ基体通道变窄,γ′与γ基体晶格错配和弹性模量差别较大,从而在γ′与基体界面产生了细小的空隙或空洞,这些空洞或空隙合并长大,形成裂纹并扩展,导致试样最终断裂。

图19 高温合金蠕变断裂时间和稳态蠕变速率的关系Fig.19 Relationship between fracture time and steady-state creep rate of superalloys: (a) K444, 900 ℃; (b) DZ417G,830−900 ℃; (c) IN738LC, 850 ℃

等轴晶高温合金在温度较高和应力较低的蠕变条件下,往往发生沿晶脆性断裂。高温合金中的沿晶断裂多由晶界处楔形裂纹引起,GH2135的蠕变断裂就属于这一类型;高温合金沿晶断裂的另一类型是属于晶界空洞型;当蠕变进入第三阶段,空洞在晶界萌生,空洞连接成裂纹,裂纹扩展并致最后断裂,GH220合金就属于这一类型[24]。

因此,蠕变断裂有穿晶断裂和沿晶断裂两种,穿晶断裂出现于较低温度和较大应力情况,塑性变形速率很快,断裂前发生相当大的塑性伸长,蠕变断裂类似于常温下的韧性断裂,蠕变损伤表现为晶内夹杂物或第二相颗粒处形成空洞,空洞长大、连接而断裂。沿晶断裂在高温低应力下较普遍,蠕变断裂前塑性变形较小,蠕变损伤为沿晶裂纹的产生与扩展。而沿晶裂纹有两种不同的机制:一种为楔形裂纹,即在晶界三叉节点处发生微裂纹,这种裂纹是由于蠕变过程中晶界滑动引起的晶界三叉点处应力集中造成的;另一种为晶界空洞,产生在晶界的台阶、第二相等不连续处。晶界空洞机制是基本的,而楔形裂纹可以理解为晶界空洞连接成小的晶间裂纹,当它达到晶界三叉点时,就变成楔形裂纹。

蠕变断裂时间与稳态蠕变速率密切相关。研究发现,许多金属和合金的蠕变断裂时间(ft)与稳态蠕变速率有关:

式中:常数 和E的值分别为1和0.05。所以,sft 的积就是一个与应力无关的常数。此即 M−G关系,高温合金也遵从这一规律。本文作者等对K444、DZ417G和IN738LC的研究结果表明,flgt与slg在等轴坐标上有直线关系,结果如图19所示。由图19可见,稳态蠕变速率愈小,蠕变断裂时间愈长。K435合金有类似关系。

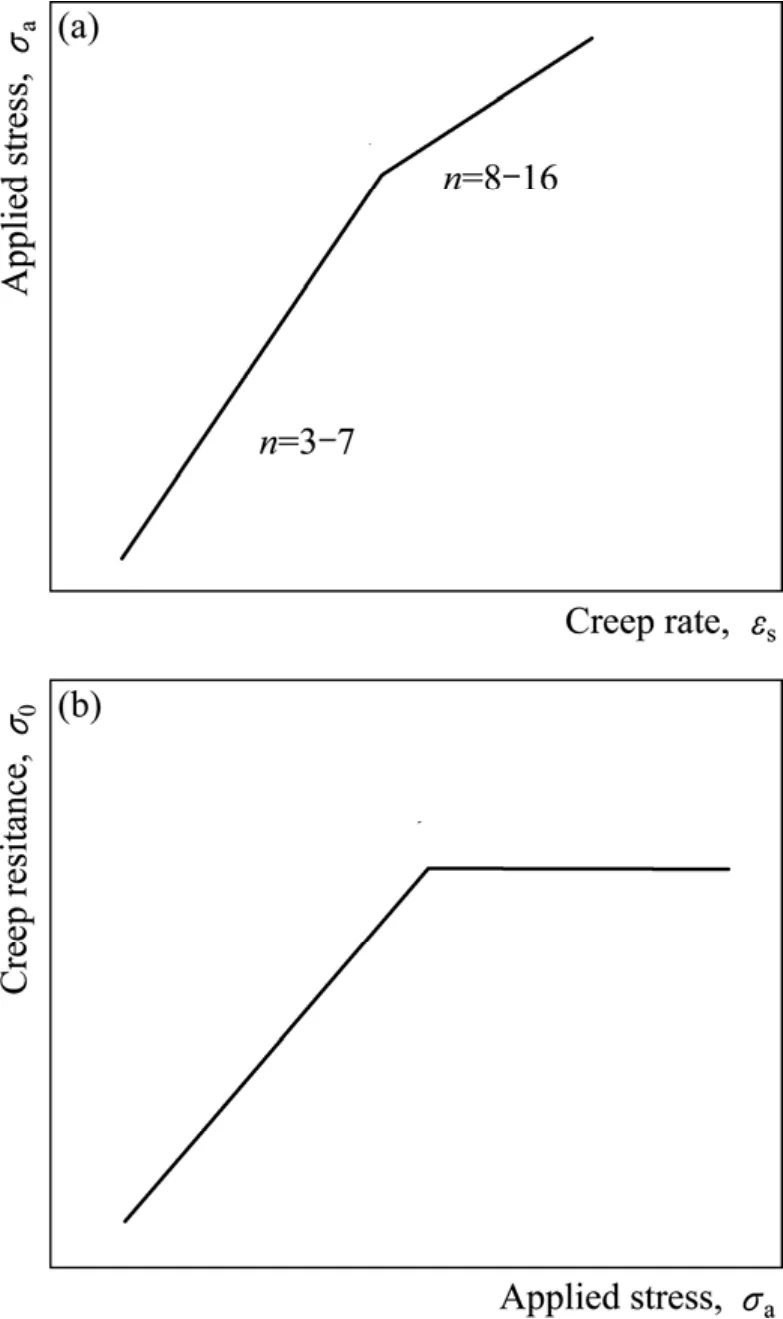

鉴于蠕变断裂时间与稳态蠕变速率的上述关系,可以得出蠕变断裂时间与温度和应力的关系:

式中:n′为蠕变断裂应力因子;Qf为蠕变断裂激活能;tf对蠕变行为的依赖表明裂纹的扩展速率是由蠕变过程决定的。

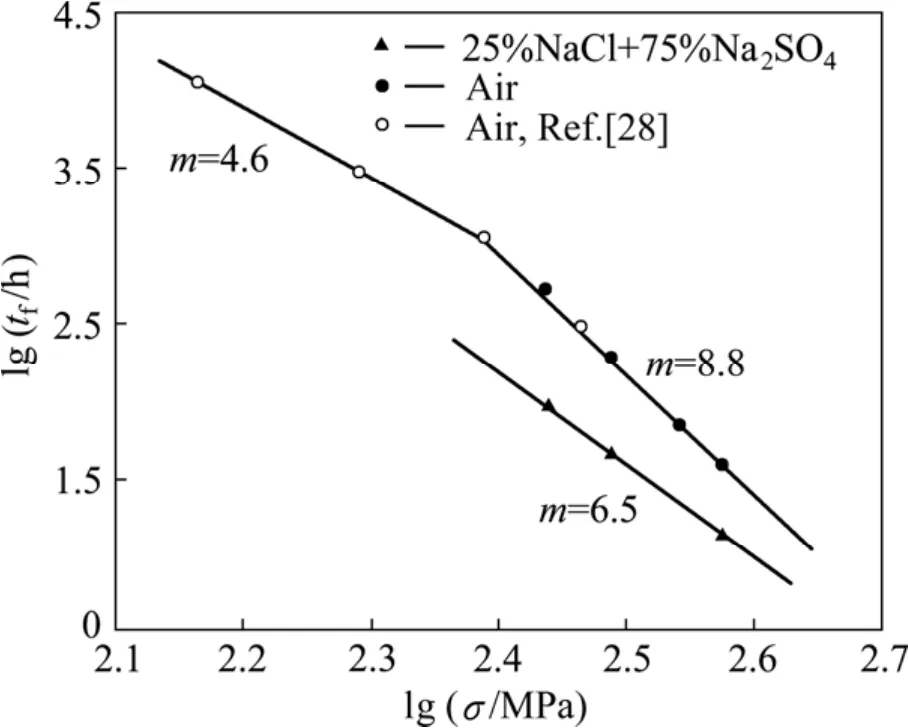

从式(11)可以看出,蠕变断裂时间与施加应力n′σ成正比。flgt与lg 在等轴坐标上有直线关系。GUO等[3]的研究结果表明,镍基铸造高温合金IN738LC在高应力范围,n′值为8.8, 在低应力范围n′值为4.6,结果如图20所示。

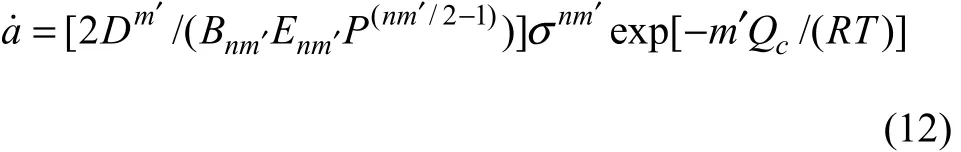

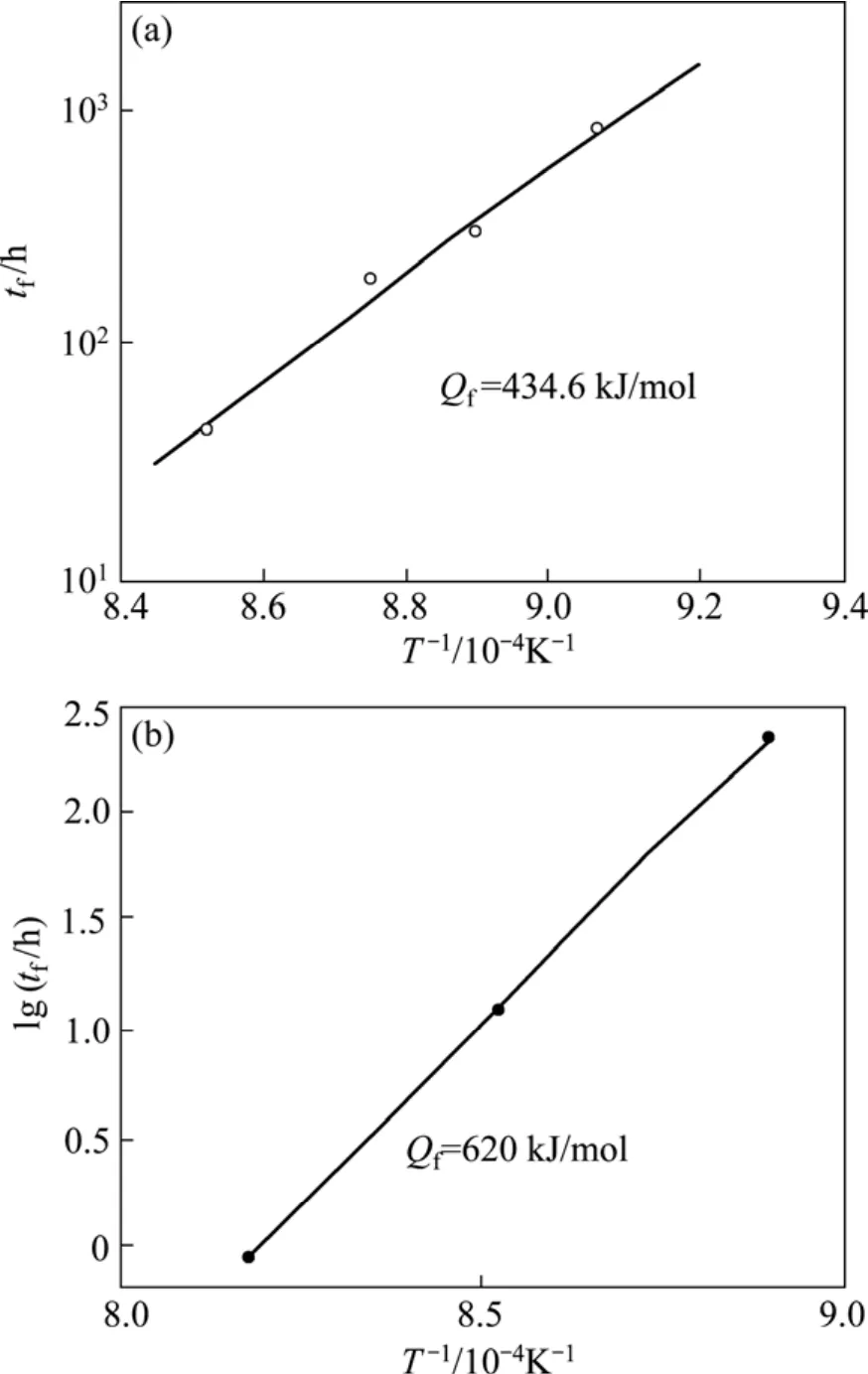

从式(11)可以看出,蠕变断裂时间的对数与温度的倒数在普通坐标图上有线性关系。在同一应力下,温度越高,断裂时间愈短。本文作者等研究 DZ417G和 IN738LC的蠕变断裂时间与蠕变试验温度倒数关系的结果见图21。根据图中直线的斜率可以求出蠕变断裂激活能。对DZ417G和IN738LC在高应力范围的蠕变断裂激活能分别为434.6和620 kJ/mol,其蠕变激活能(见表1)分别为540和730 kJ/mol,Qf和QC分别为0.81和0.84,这2个数值与图19中相应合金蠕变断裂时间和稳态蠕变速率关系直线的斜率 0.805和0.837相对应。

图20 IN738LC在 850 ℃蠕变断裂时间 tf和施加应力σ的关系曲线[3]Fig.20 Relationship between time to fracture and stress for IN738LC at 850 ℃[3]

根据M−G关系和断裂机理,TIEN[25]发展了一个描述高温合金中蠕变裂纹扩展模型:

图21 DZ417G和IN738LC蠕变断裂时间与试验温度的关系[3−4]Fig.21 Dependence of fracture time on temperature at 380 MPa for DZ417G and 307 MPa for IN738LC[3−4]: (a)380 MPa;(b) 307 MPa

2 蠕变−环境交互作用

由高温合金制成的航空发动机和燃气轮机的热端零部年,如涡轮叶片处于高温燃气环境中,不仅经受蠕变载荷,而且还经受蠕变-环境交互作用。

郭建亭等[26]系统研究了暴露环境分别为空气、热腐蚀和真空环境,经900 ℃、400 h处理后,K417合金的持久性能结果说明,真空环境没有带来环境损伤,在空气和热腐蚀环境暴露后,试样持久寿命严重降低,尤其在热腐蚀环境中试样腐蚀最严重,并详细分析了损伤机理。

郭建亭等[3,27]1981~1982年在意大利国家科学技术委员会(CNR)米兰特种金属研究所(ITM)研究了环境对抗热腐蚀涡轮叶片合金 IN738LC蠕变性能的影响,取得了一些具有重要意义的新研究结果。

2.1 热腐蚀对蠕变和断裂性能的影响

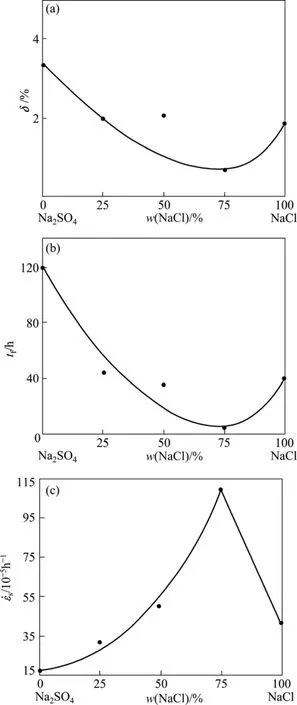

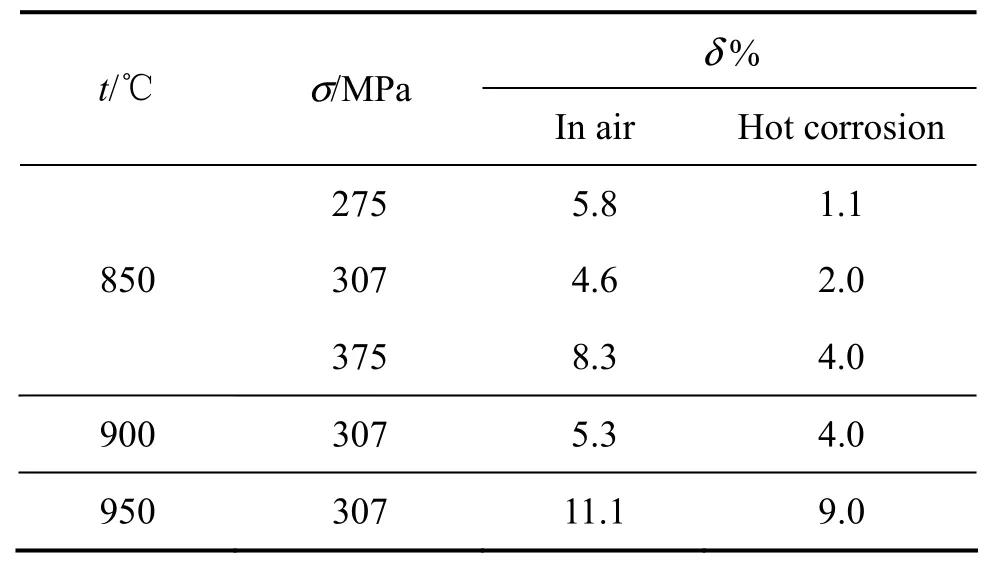

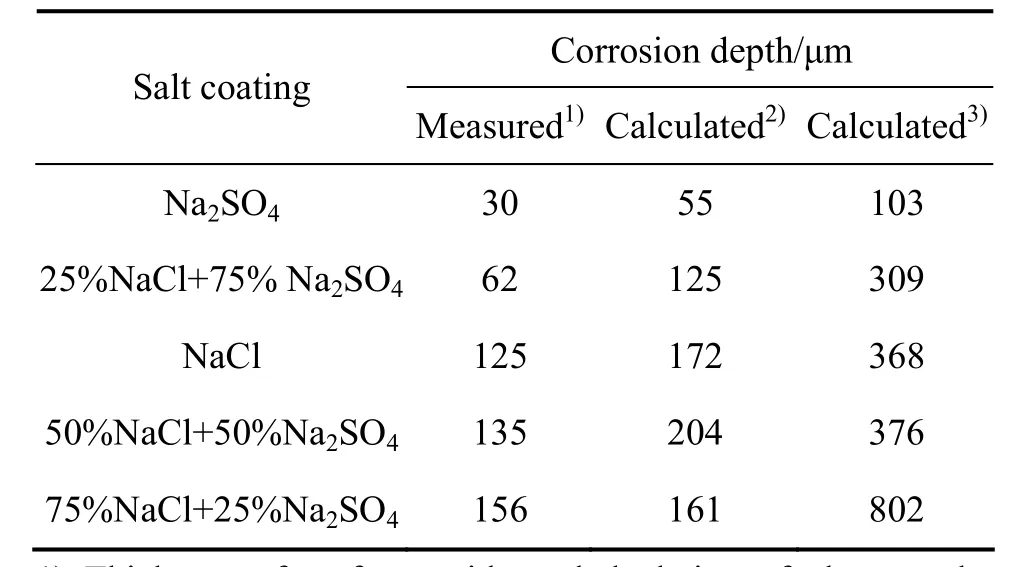

Na2SO4、NaCl或 NaCl/ Na2SO4混合盐沉积层严重降低了IN738LC的蠕变断裂寿命和塑性,明显增加蠕变速率,而且这种影响随着环境由空气、Na2SO4、25%NaCl+75%Na2SO4(质量分数)、NaCl、50%NaCl+50%Na2SO4到 75%NaCl+25% Na2SO4而变得更加严重。

图22所示为IN738LC合金在不同环境中的蠕变曲线[27]。与在空气中的试验比较,NaCl、Na2SO4或NaCl-Na2SO4混合盐明显地增加蠕变速率,降低蠕变断裂时间和断裂时的伸长量。图 23所示为混合盐NacCl含量对蠕变性能的影响。从图23中可以看出,随着 NaCl含量的增加,蠕变速率不断增加,蠕变断裂时间和塑性降低,直到75% NaCl时影响最为严重。但进一步增加NaCl含量,这种影响就减弱了。

图22 IN738LC合金在不同环境中的蠕变曲线[27]Fig.22 Creep strain vs time curves for specimens creep-tested at 307 MPa and 850 ℃[27]

图23 混合盐中NaCl含量对蠕变性能的影响[27]Feg.23 Effect of NaCl/Na2SO4 ratio on steady-state creep rate(),time to fractureand total elongation at rupture (δ)[27]

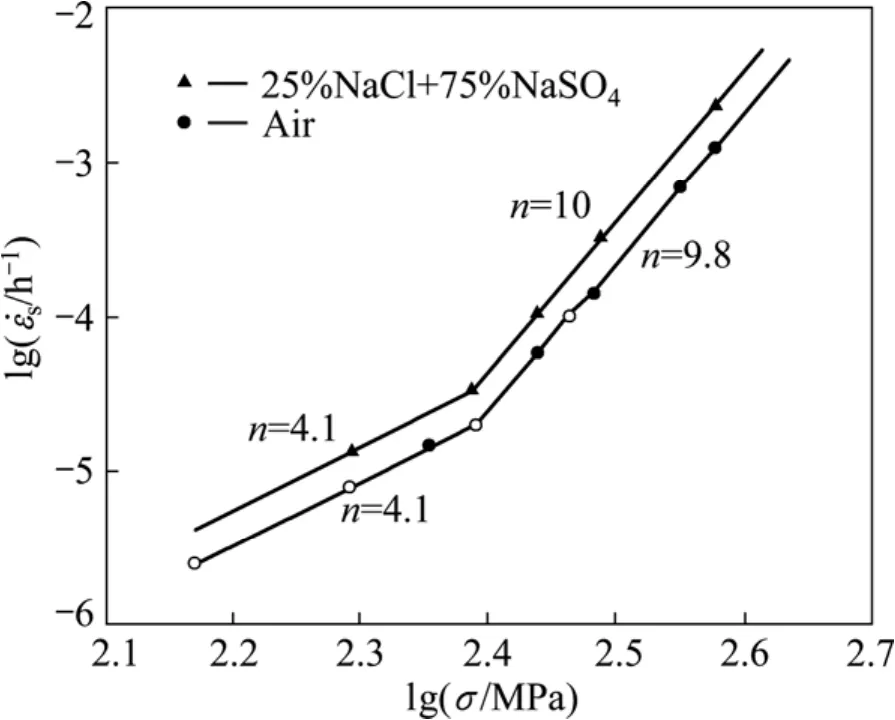

2.2 热腐蚀对稳态蠕变速率的应力和温度关系的影响

热腐蚀对850 ℃稳态蠕变速率与所加应力之间的关系的影响如图24所示[27]。从图24可看出两个区域,一个高应力区域,一个低应力区域。曲线的斜率(应力因子)在高应力区对于空气环境为 9.8,对于热腐蚀环境为 10,两者基本一样;在低应力区两种环境均为4.1%;这说明与空气环境比较,热腐蚀增加蠕变速率约100%,但不改变蠕变速率的应力关系。

热腐蚀对稳态蠕变速率与温度关系的影响如图25所示[27]。在高应力区域,蠕变激活能高,在空气环境中为730 kJ/mol,在热腐蚀环境中为750 kJ/mol。在低应力区,蠕变激活能低,在空气环境中为 420 kJ/mol,在热腐蚀环境中为440 kJ/mol。在所研究的温度范围内,尽管热腐蚀环境中稳态蠕变速率较空气环境中的增加90%~170%,但两种环境中的蠕变激活能差别很小。热腐蚀不会明显改变IN738LC合金稳态蠕变速率时的应力关系和温度关系,所以它基本上不改变蠕变机制。

图24 热腐蚀对850 ℃稳态蠕变速率与所加应力之间的影响[27]Fig.24 Effect of hot corrosion on steady-state creep rate and stress at 850 ℃ open points[27]

图25 热腐蚀对IN738LC稳态蠕变速率与温度的影响[27]Fig.25 Effect of hot corrosion on steady-state creep rate and temperature of IN738LC alloy at 307 MPa[27]

图26 热腐蚀对IN738LC在850 ℃断裂时间的应力关系的影响[27]Fig.26 Effect of hot corrosion on stress and fracture time for IN738LC at 850 ℃[27]

图27 热腐蚀对IN738LC在307 MPa应力下温度和断裂时间关系的影响[27]Fig.27 Effect of hot corrosion on temperature and fracture time for IN738LC at 307 MPa[27]

表5 热腐蚀对IN738LC合金蠕变断裂塑性的影响[6]Table 5 Effect of hot corrosion on elongation at rupture for IN738LC[6]

2.3 热腐蚀对断裂时间应力和温度关系的影响

IN738LC断裂时间的应力关系和温度关系可以表示为[3]

式中:m为应力因子。

从图26可以看出,热腐蚀明显降低断裂时间,降低的幅度为65%~85%,取决于应力的大小。应力愈低,降低愈显著。在高应力区,应力因子m由8.8降至6.5。热腐蚀对断裂激活能Qf的影响很小(见图27)。

2.4 热腐蚀对蠕变断裂塑性的影响

热腐蚀明显降低蠕变断裂塑性(如表5)[6]。

2.5 热腐蚀机理分析

表6[6]列出了IN738LC合金850 ℃、307 MPa蠕变过程中表面腐蚀深度测量值和计算值,结果表明,由于表面氧化、腐蚀和晶界裂纹引起的承载截面的减小不能认为是合金过早断裂的主要原因。电子探针分析表明,沿着试样表面的晶界富硫,蠕变性能的变化主要是由于沿晶界择优硫化而造成的。IN738LC在蠕变试验过程中表面形成Cr2O3为主的氧化膜,这种氧化物致密,与基体结合牢固,因而具有较好的抗氧化和抗腐蚀性能。然而,在熔融的

表6 IN738LC合金在850℃、307MPa蠕变过程中表面腐蚀深度 [6]Table 6 Measured and calculated corrosion depth in load bearing section for IN738LC alloy crept at and 307MPa 850 ℃[6]

Na2SO4环境中,由于在金属与氧化膜之间的界面形成硫化物而加速腐蚀:

这两反应沿着晶界进入金属内部,并使防护性的氧化膜起疱。NaCl腐蚀可能在沿海飞行的航空发动机、沿海和海上作业的燃气轮机、烧煤锅炉和宇宙飞船中发生。NaCl在高温与氧化交互作用腐蚀零件。NaCl通过下述反应可能破坏表面氧化膜,即

随后可以继续进行氧化,因而在试样表面产生一层厚而带有条带的氧化层,表面氧化物和贫乏层厚度达100 µm。蠕变速率的增加和断裂寿命的降低需要氧化层深度分别为170和370 µm(见表6)。显然试样的性能恶化与 NaCl的晶界腐蚀有关。电子探针分析表明,晶界发生了 Cr 的贫乏。这就使晶界弱化,并有利于裂纹的成核与扩展,从而导致蠕变和断裂性能的降低。

Na2SO4对蠕变性能的影响不如NaCl的严重,在Na2SO4和NaCl都存在的条件下,腐蚀加速进行。NaCl连续破坏防护性氧化膜的形成,允许Na2SO4直接接触金属。Na2SO4促进内部腐蚀,特别是晶界处的腐蚀。金相观察可以看出,表面有一层多孔的氧化膜,硫化沿晶界进入金属[27]。电子探针分析结果表明,这种晶界硫含量明显高于基体中的(图 28(b))[27]。与空气、NaCl和Na2SO4环境比较,试样的Na2SO4和NaCl混合盐中的腐蚀往往最为严重。

图28 试样在 850 ℃和 307 MPa应力下于 75%NaCl+25%Na2SO4环境中断裂时间5 h后晶界裂纹及其S的EDX面扫描分布[27]Fig.28 Intergranular cracks (a) and EDX plane scanning distribution of S (b) for specimen crept at 850 ℃ and 307 MPa in 75%NaCl+ 25%Na2SO4 environment with duration of 5 h [27]

上述结果说明,燃气涡轮环境中盐的沉积可使IN738LC蠕变性能变坏。这不能简单地用试样因腐蚀而造成的截面损失来解释。蠕变断裂寿命额外的损失,是由于沿晶界的氧化和腐蚀,从而有利于裂纹的早期成核与扩展所造成的。

透射电子显微镜观察表明:在空气环境中IN738LC的蠕变机制有两种,在高应力区,位错源产生的位错在γ ′质点间弯曲;在低应力区,位错通过攀移而越过 γ ′质点。在 25%NaCl和 75% Na2SO4环境中,应力因子和蠕变激活能基本上不变化,说明热腐蚀不改变合金的蠕变机理。但是,由于晶界被热腐蚀所弱化,局限于晶界的蠕变变形会稍有增加,同时由于截面尺寸的减少要引起应力增加,这些因素致使热腐蚀环境中的蠕变速率增加约1倍。

图29 环境对铸造镍基高温合金IN738LC在900 ℃低周疲劳性能的影响[29]Fig.29 Effect of environment on low cycle fatigue behavior of IN738LC at 900 ℃[29]

3 疲劳−蠕变−环境交互作用

工业燃气轮机和航空发动机的高温涡轮叶片,除了承受蠕变载荷外,还经受低周疲劳作用,同时,由于叶片处于恶劣的燃气环境中,受到严重的热腐蚀,因此,研究低周疲劳−蠕变−环境交互作用成为十分重要的工程应用课题。

从本文作者的研究结果可以看出(见图29[29]),与真空环境比较,空气环境明显降低铸造镍基高温合金IN738LC在900 ℃的高温低周疲劳性能,在同一塑性应变下,空气环境强烈降低试样的疲劳寿命。从图29还可以看出,pΔ与Ni成直线关系,即符合Coffin−Manson关系,然而空气环境中Coffin-Manson关系式强烈地受应变速率的影响。应该指出的是,应变速率的影响反映蠕变因素的作用,应变速率为10−3s−1与 10−2s−1比较,前者有明显的蠕变作用。

空气环境降低疲劳寿命可以从疲劳裂纹的形核与扩展两方面进行解释。在空气环境中进行低周疲劳试验,裂纹形核主要沿着氧化晶界进行,有时也沿着有利于取向的枝晶结构进行,而真空环境中疲劳裂纹仅在一些有利取向的晶粒内部形核,显然空气环境中裂纹的形核较真空中的容易。

在循环塑性变形过程中,空气环境中脆性的防护性氧化膜会被破坏,尽管氧化还可以缓慢地进行,防护性氧化膜可以再次形成,在整个疲劳变形过程中“应变−氧化膜破裂−氧化膜再次形成”反复发生,然而,裂纹的扩展速率仍然高于真空环境的。因为真空环境消除了有害环境的影响,裂纹尖端没有脆性区,裂纹扩展的每一次增加量都大幅的低于氧化了的脆性区。所以,空气环境因氧的有害影响而损害高温合金的低周疲劳性能。

从图29可以看出,与真空和空气环境比较,在相同塑性应变下,在热腐蚀环境下试样的疲劳寿命降低最多,不仅低于在真空环境中试样的,而且还低于在空气环境中试样的。与空气环境中一样,这也可以从疲劳裂纹形核与扩展加以说明。在热腐蚀环境中,疲劳裂纹的成核总是沿着表面隆起处(见图30),这些隆起是一些楔形的氧化物和硫化物,它们通常垂直于应力轴。与真空和空气环境一样,热腐蚀环境下疲劳裂纹都呈穿晶扩展。在断口表面上,邻近疲劳源出现腐蚀产物和氧化产物。显然,在真空中的疲劳裂纹的成核比在空气中难,而在空气中的裂纹成核又比在热腐蚀环境中的难。

图30 IN738LC合金在900 ℃疲劳断口的扫描电镜照片[28]Fig.30 SEM image of fracture showing nucleation of fatigue crack by surface ridging[28] (Ni=1 200 cycles, Δp=0.016%, 1 0−2s −1)

在循环塑性应变条件下,防护性的氧化膜不可能在热腐蚀环境中形成的。这是因为一方面 NaCl对防护性氧化物有化学破坏作用;而另一方面,交变疲劳应力对防护性氧化膜有机械破坏作用。这就使Na2SO4连续不断地腐蚀下面的金属,导致疲劳裂纹不停地穿晶扩展。在空气环境中,尽管在循环变形条件下可以破坏脆性的以 Cr2O3为主的防护性氧化膜,但是氧化过程较热腐蚀环境下缓慢,而且防护性氧化膜可以再次形成。很明显,在空气环境中氧化对疲劳裂纹扩展的影响不如热腐蚀环境中的严重。由于真空消除了环境的影响,因此,在每一次循环中,裂纹的增量都要低于氧化或热腐蚀环境中裂纹的增量。所以,从疲劳裂纹的成核与扩展清说明,在热腐蚀环境中疲劳性能最差,在真空中最好,在空气环境中居中。

从图29可以看出,在空气和热腐蚀环境中,应变速率降低,疲劳寿命增加。这种增加是不能用通常的负蠕变疲劳交互作用来解释的。

由于试验温度(900℃)已经超过了合金的时效温度(850℃),在这样的情况下,循环塑性变形促进了γ ′相的长大。因为在变形时位错与沉淀相交互作用,位错在大小γ ′相质点之间弯曲。这些连接着大小γ ′相质点的位错,容易产生通道扩散而使γ ′相长大。对于同样一个塑性应变范围,相应有一个同样大小的塑性应变区。应变速率愈低,周期愈长,因而γ ′相质点逐渐长大,电子光学研究证实了这一点[24]。γ′相质点长大使塑性增加,带来了有益的内部作用。而环境的影响,即表面和裂纹尖端的氧化和腐蚀,带来了有害的外部影响。所以疲劳寿命将由有益的内部影响和有害的表面反应来决定。这可借助式(17)[30]可以进行说明:

本课题组还对高温合金和金属间化合物的氧化、腐蚀与防护开展了系统研究,研究结果已经公开发表。

4 结语

1) 高温合金蠕变 3个阶段及断裂过程的规律及其机理的研究成果,特别是在第一阶段和第二阶段,蠕变不应看作是两个不同的阶段,其变形机理没有本质差别,而应看作是一个统一阶段的观点。

2) 稳态蠕变阶段的变形机理,对高γ ′相体积分数高温合金,在高应力范围内为位错切过γ ′相,而在低应力范围内为位错以攀移的方式越过γ ′相。

3) 提出的蠕变阻力模型和蠕变-疲劳-环境交互作用规律及机理的研究成果,丰富和完善了高温合金强化理论。

REFERENCES

[1] GARAFALO F. Fundamentals of Creep and Creep-Rupture in Metals[M]. New York, NY: Macmillan Co, 1965: 17.

[2] LI J C M. A dislocation Mechanism of transient creep[J]. Acta Met, 1963, 11: 1269−1274.

[3] GUO Jian-ting, RANUCCI D, PICCO E, STROCCHI P M. An investigation on the creep and fracture behavior of cast nickel base superalloy In738LC[J]. Met Trans A, 1983, 14: 2329−2335.

[4] YUAN Chao, GUO Jian-ting ,WANG She-he, YANG Hong-cai.High temperature creep and fracture behaviour of a directionally solidified-Ni base superalloys[J]. J Mater Sci Techno, 1998, 14:219−225.

[5] 侯介山, 郭建亭, 周兰章, 秦学智, 王 勇, 李谷松. K435合金的高温蠕变行为及机理[C]//中国金属学会高温材料分会. 动力与能源用高温结构材料−第十一届中国高温合金年会论文集. 北京: 冶金工业出版社, 2007: 326−330.HOU Jie-shan, GUO Jian-ting, ZHOU Lan-zhang, QIN Xue-zhi,WANG Yong, LI Gu-song. High temperature creep behavior and mechanisms of nickel-base superalloys K435[C]//High Temperature Materials Society. CSM High Temperature Structural Materials for the Power and the energy sources.Beijing: Metallurgical Industry Press, 2007: 326−330.

[6] 郭建亭. 高温合金材料学(上册) [M]. 北京:科学出版社, 2008.GUO Jian-ting. Materials science and engineering for superalloys(I)[M]. Beijing: Science Press, 2008.

[7] 侯介山, 郭建亭, 周兰章, 李谷松. 抗热腐蚀高温合金的蠕变组织及其转变[J]. 钢铁研究学报, 2003, 15(7): 614−618.HOU Jie-shan, GUO Jian-ting, ZHOU Lan-zhang, LI Gu-song.High temperature creep microstructure and its evolution of hot corrosion resistance superalloy[J]. Journal of Iron and Steel Research, 2003, 15(7): 614−618.

[8] MUKHERJEE A K, BIRD J E. DORN J E. Experimental correlations for high-temperature creep[J]. Trans ASM, 1969, 62:62−68.

[9] LUPINC V, MALDINI M, ZHOU L Z, GUO J T. Creep behaviour modeling of Udimet 720Li superalloy[J]. Acta Metallurgical Sinica: English Letter, 2005, 18(1): 65−70.

[10] GUO J T, YUAN C, YANG H C, LUPINC V, MALDINI M.Creep-rupture behaviour of a directional solidified nickel base superalloy[J]. Metall Mater Trans A, 2001, 31: 1103−1110.

[11] 袁 超, 郭建亭, 王铁利, 王淑荷, 张 皓. 施载方向对定向凝固镍基高温合金蠕变行为的影响[J]. 金属学报, 1998, 33(7):689−695.YUAN Chao, GUO Jian-ting, WANG Tie-li, WANG Shu-he,ZHANG Hao. The Effect of applied stress orientation on the high temperature creep behavior of directionally solidified nickel base super alloy[J]. Acta Metallurgica Sinica, 1998, 33(7):689−695.

[12] MISHRA R S, SINGH S P, SRIRAMA-MURTHY, PANDEY M C. Effect of grain boundary orientation on creep behavior of directionally solidified nickel base superalloy (CM247LC alloy)[J] Mater Sci Tech, 1995, 11: 341−351.

[13] WOODFORD D A, FRAWLEY J J. Effect of grain boundary orientation on creep and rupture of In-738 and Ni chrome[J]Metall Trans, 1974, 5: 2005−2011.

[14] DAVIES P W. WILSHIRE B. Creep and fracture of polycrystalline zinc over the temperature range 348−470K[J].Met Sci J, 1975, 9: 248−252.

[15] DENNISON J P, HOLMES P D, WILSHIRE B. Creep and fracture behaviour of the cast nickel-based superalloy In100[J].Mater Sci Eng, 1978. A33: 35−42.

[16] PURUSHOTHAMAN S, TIEN J K. Role of back stress in the creep behaviour of particle strengthened alloys[J]. Acta Metall,1978, 26: 519−530.

[17] WUKHERJI D, CABRISCH H, CHEN W, FECHT H J, WAHI R P. Mechanical behaviour and microstructural evolution in the single crystal superalloy SCI6[J]. Acta Metall, 1997, 45:3143−3150.

[18] TAKEUCHI S, ARGON A S. Steady-state creep of alloys due to viscous motion of dislocations[J]. J Mater Sci, 1976, 11:1542−1549.

[19] HAUSSELT J H, NIX W D. Model for high temperature deformation of dispersion strengthened metals based on substructural observations in Ni-20Cr-2ThO2[J]. Acta Metall,1977, 25: 1491−1499.

[20] EVANS W J, HARRISION G F. Observations of a ‘Notch’ in the stratospheric ozone layer[J]. Met Sci J, 1979, 13: 316−321.

[21] BURT H, DENNISION J P, WILSHIRE B. Friction stress measurements during creep of Nimonic 105[J]. Met Sci J, 1979,13: 295−302.

[22] MCLEAN M. Friction stress and recovery during high-temperature creep: Interpretation of creep transients following a stress reduction[J]. Pro Soc, 1980, 373: 93−109.

[23] YUAN CHAO, GUO Jian-ting, Yang Hong-cai, WANG Shu-he.Deformation mechanism for high temperature creep of a directionally solidified nickel-base superalloy[J]. Sci Mater,1998, 30: 991−995.

[24] 叶锐曾, 葛占英, 王日毅, 杜宝泉, 廖忠义, 李力加. 弯曲晶界对10Cr-15Co-Ni基变形高温合金蠕变断裂的影响[J]. 金属学报, 1984, 20(1): 34−39.YE Rui-zeng, GE Zhan-ying, WANG Ri-yi. DU Bao-quan,LIAO Zhong-yi, LI Li-jia. Effect of Curve grain boundary on the creep fracture of 10Cr-15Co-Ni alloy[J]. Acta Metallugica Sinica,1984, A20(1): 34−39.

[25] TIEN J K. Resistance to creep[C]//TIEN J K, ANSELL G S.alloy and microstructure design. New York: Academic Press,1976: 96−106.

[26] 郭建亭, 黄荣芳, 杨洪才, 马 军. K17镍基铸造高温合金环境损伤的研究[J]. 金属学报, 1988, 24(4): A270−A275.GUO Jian-ting, HUANG Rong-fang, YANG Hong-cai, MA Jun.Environmental damage of cast Ni-base superalloy K417[J]. Acta Metallugica Sinica, 1988, 24(4): A270−A275.

[27] GUO Jiang-ting, RANUCCI D, PICCO E, STROCHI P M. The effect of hot corrosion on creep and fracture behaviour of cast nickel-based superalloy IN738LC[C]//BRUNETAUD R,COUTSOURADIS D, GIBBONS T B et al. High Temp Alloys for Gas Turbines. Dordrecht: Reidel Publishing Company, 1982,805−819.

[28] SCHUBERT F, STEINEN A V D, BRANDIS H. COST-50,D-2/1, Final Report[R]. 1977.

[29] GUO Jiang-ting, RANUCCI D, PICCO E, STROCHI P M.Effect of environment on the low cycle fatigue behavior of cast nickel-base superalloy IN738LC[J]. Int J Fatigue, 1984, 6(2):95−99.

[30] ANTOLOVICH S D, LIU S, BAUR B. Low cycle fatigue behavior of René 80 at elevated temperature[J]. Metall Trans A,1981, 12: 473−480.

Creep and creep-fatigue-environment interaction and mechanisms of superalloys

GUO Jian-ting, YUAN Chao, HOU Jie-shan

(Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

The main research results of the studies on the creep of superalloys in the Research Group of Superallloys and Intermetallics in Institute of Metal Research, Chinese Academy of Sciences were summarized. The creep and fracture laws and their mechanisms, creep-environment interaction and its mechanism, creep resistance models, and creepfatigue-environment interaction and its mechanism were introduced.

superalloy; creep mechanism; creep resistance model; creep-fatigue-environment interaction

TG132.2

A

1004-0609(2011)03-0487-18

(编辑 龙怀中)