回转窑监造的几点体会

2011-11-02齐跃

□□齐跃

回转窑监造的几点体会

Supervision Experiences in Rotary Kiln Manufacturing

□□齐跃

经过几年出口工程项目的设备监造工作,感到国内建材装备行业确有一些企业市场法制观念不完善,生产和管理方式还存在某些弊端,设备的生产制造和出口包装的质量问题时有发生,而设备的加工和制作过程是形成产品质量的关键过程,若出现质量问题,在国外现场不但处理困难和花费时间,还直接影响项目的工期。因此,本文以生产水泥的关键设备——回转窑为例,说明监造过程中应该特别注意的一些问题。

1 务必要求制造商列出明确的生产进度和质控计划

制造商列出明确的生产进度,监造工程师通过审查才能确定工厂原材料采购、零部件加工、部件组装、调试的进度安排等是否符合项目工期的要求,即节点工期要符合里程碑事件的要求。制造商列出质量控制计划,明确主要部件的质量检验和试验的项目、要求、方法等。监理工程师通过事先审查计划,明确哪些部件在哪些时间段进行监测,同时明确制造商将来必须提交的有关质量的检验记录、材质报告(质量证明书)等。做好生产进度和质量预控(事前控制),防止隐蔽性质量问题的发生。

而现实监造过程中,有些回转窑制造商常常是按固有的习惯进行生产和管理,进度和质控计划粗糙不清,也不愿意按要求及时提供,致使监造工程师对重要部件的进度安排——里程碑节点无法准确掌握,无法事先设置质量检查见证点W。回转窑用铸钢件较多,且一般外协生产,铸钢件何时进厂就是重要的时间节点,是监督和检查的重要控制点(见证点),铸钢件不进厂就无法进行检查和展开后续的机加工。例如,笔者审查某厂的进度计划时,发现外协的托轮、大齿圈、轮带及挡轮毛坯件进厂时间不明确,经再三询问发现大齿圈进厂时间离设备合同交货期仅有1.5个月,一般大齿圈加工需要经过粗滚齿和精滚齿等工序,需要的加工周期长,很难保证合同交货期,后要求工厂重新修订了大齿圈订货合同,防止了问题的发生。又如,窑托轮和轴采用加热法装配,其热套装配是托轮部件质量形成的重要过程,某厂进度计划中没有明确列出装配时间,而监造工程师事前应对配合的孔径和轴颈复检,尺寸符合图纸要求后工厂才可套轴,保证冷却后装配间隙消失前完成装配,防止咬死。后要求工厂必须确定装配时间并提前通知监造工程师。

2 铸钢件易出现铸造缺陷,是检查的重要环节——隐蔽工程

回转窑设备的特点是采用铸钢件较多,如大齿圈、托轮、挡轮和轮带等,这些部件体积大且都是受力部件。我们知道,由于铸钢流动性差,收缩性大,浇铸时容易出现铸造缺陷,如缩孔、缩松、变形和裂纹等,所以,在粗加工后都要经过表面外观检查和内部超声波探伤,这是质量检查的重要现场见证点W。监造时工程师应在粗加工工序完成后及时到达制造现场检验,并按照JC/T401.3规定的4种情况认真检查,处理可能出现的铸造缺陷。这类问题具有隐蔽性,制造商可能出于经济利益考虑,对有些过大的不允许焊补的缺陷,可能焊补一下就敷衍过去了,留下问题隐患。例如,笔者曾经在某厂监造时,于现场检查六个已粗加工后的托轮,发现有三个托轮表面存在较大的缩孔(图1),切凿后缺陷直径超过规范允许的ϕ8mm,深度达到130mm(超过规范允许的壁厚的25%),属不允许的焊补缺陷,最后工厂按要求报废重做。其他三个托轮虽有几处缺陷,直径都在ϕ4mm以下,且托轮还有一定的加工余量,加工后缺陷面积不超过托轮总面积的6%,允许工厂焊补但焊后必须经退火处理。

3 关键部位加工尺寸及精度检查

3.1 筒体大段节的检查

筒体大段节一般是整体车削加工,要求加工精度高,制造成本大,有些工厂可能由于任务多或加工条件限制,对非轮带段的大段节不采用整体加工工艺,有可能出现尺寸超差,而尺寸超差后就很难保证筒体运到现场组对焊接的质量。例如:在某厂监造直径4m窑,检查发现内径D圆度尺寸超差,筒体内径公差要求为±1.5mm,现场检查窑筒体大段节两端内径均布四个点分别为(单位mm):入料端是4000,4002,3998,3999。出料端是3999,3998,4000,3997,两端都出现一定的超差,后要求工厂重新矫圆并达到公差要求。

3.2 轮带的检查

轮带内孔和窑筒体垫板之间的间隙十分重要,精车轮带首先要控制内孔直径的尺寸公差,然后控制内外圆柱面的同轴度公差。检查轮带加工尺寸时,首先要检查轮带加工工艺,轮带装夹在大型立车上是否一次性加工出内外圆柱面(一刀活),这样,车床主轴的精度就可以保证轮带的同轴度公差。由于轮带体积大,测量直径经常采用卷尺围合方法测量轮带外圆周长尺寸,再将周长换算成直径。

另外,为了保证工作中轮带与托轮保持良好的接触,要求轮带外圆表面粗糙度不大于Ra6.3μm,有时车削加工难于达到这一要求,要认真检查轮带表面,若表面粗糙度达不到Ra6.3μm,可以要求工厂用砂带磨削解决。

图1 托轮表面缺陷

图2 大齿圈拉紧装置

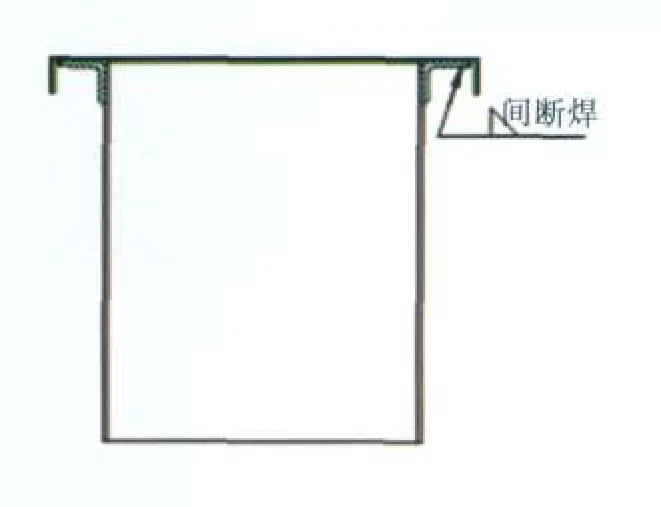

图3 原铁箱上盖焊接形式

图4 改进后上盖焊接形式之一

图5 改进后上盖焊接形式之二

4 设备包装问题

众所周知,出口项目的设备要经过长途运输和多次装卸倒运,虽然制造商都说是按出口要求进行包装,但实际情况是经常出现设备和包装箱破损,检查包装质量时,以下两种情况应该注意。

4.1 大齿圈包装

大齿圈由于体积大,一般都是分半运输。大齿圈包装、储存和运输必须平放,不能直立储存和运输,防止自身重量过大产生变形。另外,包装两个半齿圈必须用“齿圈拉紧装置”固定好,并要特别注意两半齿圈底部垫平,直立着包装和运输虽然有拉紧装置但由于自身重力作用也容易发生变形(图2)。检查包装时注意检查制造商对齿面和两端接合面(加工面)的保护措施,防止长途运输途中发生磕碰和锈蚀。齿圈运到现场工地后,应立即将两半齿圈组装成整体,再妥善保管。

4.2 采用封闭铁包装时,应严格制作铁箱

出口产品用木箱包装经常需要经过熏蒸处理,有些工厂为避免熏蒸,宁愿增加一些成本用封闭铁箱包装也不采用木箱。但铁箱制作焊缝不够严密,尤其上盖与箱体采用间断焊,使得雨水容易透过缝隙进入箱内(图3),造成箱内部件出现受潮锈蚀或技术资料被水浸泡等情况。因此,应要求工厂上盖做得大些,近似一个伞帽,如图4(上盖和箱体间加连接铁)或图5(从上盖里面间断焊)所示。

[1]水泥工业用技术装备[M].中国建材出版社,2008,6.

[2]中国建材技术装备安装围护与修理[M].远方出版社.

TQ172.622.29

B

1001-6171(2011)01-0089-02

2010-08-24; 编辑:赵 莲