新型节能环保水泥熟料烧成技术的研发及应用(上)

2011-11-02陶从喜

陶从喜

新型节能环保水泥熟料烧成技术的研发及应用(上)

Research and Application of New Energy-saving and Environment-friendly Clinker Sintering Technologies(Ⅰ)

陶从喜

1 概述

随着国民经济的发展,我国水泥工业环保及节能减排任务的日趋严峻,采用节能环保的新技术及装备来降低生产线的能源消耗,减少影响环境的废弃物排放(包括CO2、NOx等)是实现水泥生产过程节能减排的重要措施。

水泥熟料烧成系统是整个水泥生产线的主要耗能生产单元,生产过程中消耗了大量的燃料,产生了大量的废弃物(包括CO2、NOx等),笔者根据大量的工程实践、试验及理论研究提出了在目前已成熟可靠且先进的烧成技术及装备基础上,通过烧成单体技术的研发及优化集成来提升整个烧成系统的技术性能指标并应用在实际工程实践中。现将主要情况介绍如下。

2 新型节能环保的水泥熟料烧成技术的研发

新一代新型高效节能环保的水泥熟料烧成技术与装备主要技术思路为:采用强化煅烧的两档支撑短回转窑,降低系统表面散热;采用带环保高效分解炉的新型高效预分解系统降低预热器出口温度、压力及废弃物排放;采用新型高效大推力燃烧器,减少一次冷风用量提高对各种煤质的适应性,减少系统热耗,提高资源利用率;采用新型行进式稳流篦式冷却机,提高热回收率,降低系统热耗等。该项技术与装备作为国家节能减排水泥示范线的核心系统对整个水泥熟料生产线的节能降耗起着至关重要的作用。

2.1 两档支撑短回转窑

众所周知,湿法窑、干法中空窑等水泥熟料煅烧过程全部在窑内进行,而预分解窑生料的预热和大部分物料的分解移至窑外的预热器和分解炉,由于悬浮态的传热速率大大高于回转窑内物料层表面的接触传热速率,入窑物料分解率显著提高,窑的煅烧能力得到很好发挥,窑的规格得以缩小。随着预分解技术的发展,窑的单位容积产量不断提高,决定新型干法窑系统产量高低的因素不仅是窑的规格,在很大程度上还在于组成预分解系统的旋风筒、连接管道、分解炉、回转窑、冷却机和燃烧装置的合理匹配与生产操作,总的来说,烧成能力应与预烧能力相适应。预分解技术的发展进步为回转窑中物料的煅烧提供了很好的预烧条件,新型高效篦冷机及大推力燃烧器的应用保证了回转窑中熟料的烧成。

长径比L/D<12.5的两档支撑回转窑,长度大幅减小,相应其表面积大幅降低,在同样表明温度的情况下,回转窑的散热相应减少,因此烧成系统热耗得以降低。

关于两档窑对熟料产质量的影响,国内外许多研究者对其进行了相关论述[1~6],主要是从回转窑的长径比L/D及物料在回转窑的停留时间等方面进行相关阐述,笔者结合前人的研究经验,从回转窑的传热、火焰辐射及二次风温、物料运动规律、入窑物料分解率等的影响对回转窑内物料煅烧的影响进行了理论分析,得出了影响回转窑产质量的合适的长径比L/D及物料在回转窑的停留时间的结论,主要结论如下:

影响烧成带长度的主要因素有:物料负荷率、物料运动方式及速度、二次风温、燃烧器的型式及物料燃料的物理化学性质等,综合考虑各种因素的影响,预分解窑烧成带为5.2~5.5D,这也与实际运行状况符合;过渡带是将物料继续升温至1300℃及发生一系列固相反应,文献[4]等也进行了论述,认为预分解窑过渡带应为1.8~2.5D;分解带的长度与入窑物料的分解率有很大的关系,现代的预分解系统基本可以保证入窑物料分解率达95%以上,因此分解带的长度1~2D足够,至于冷却带在现代预分解窑中几乎可以忽略,因此预分解窑的长径比总的为8~10D,考虑到实际生产可能的波动以提高回转窑的适应性,回转窑的长径比控制在10~12D之间是完全可行的并且是可靠的。

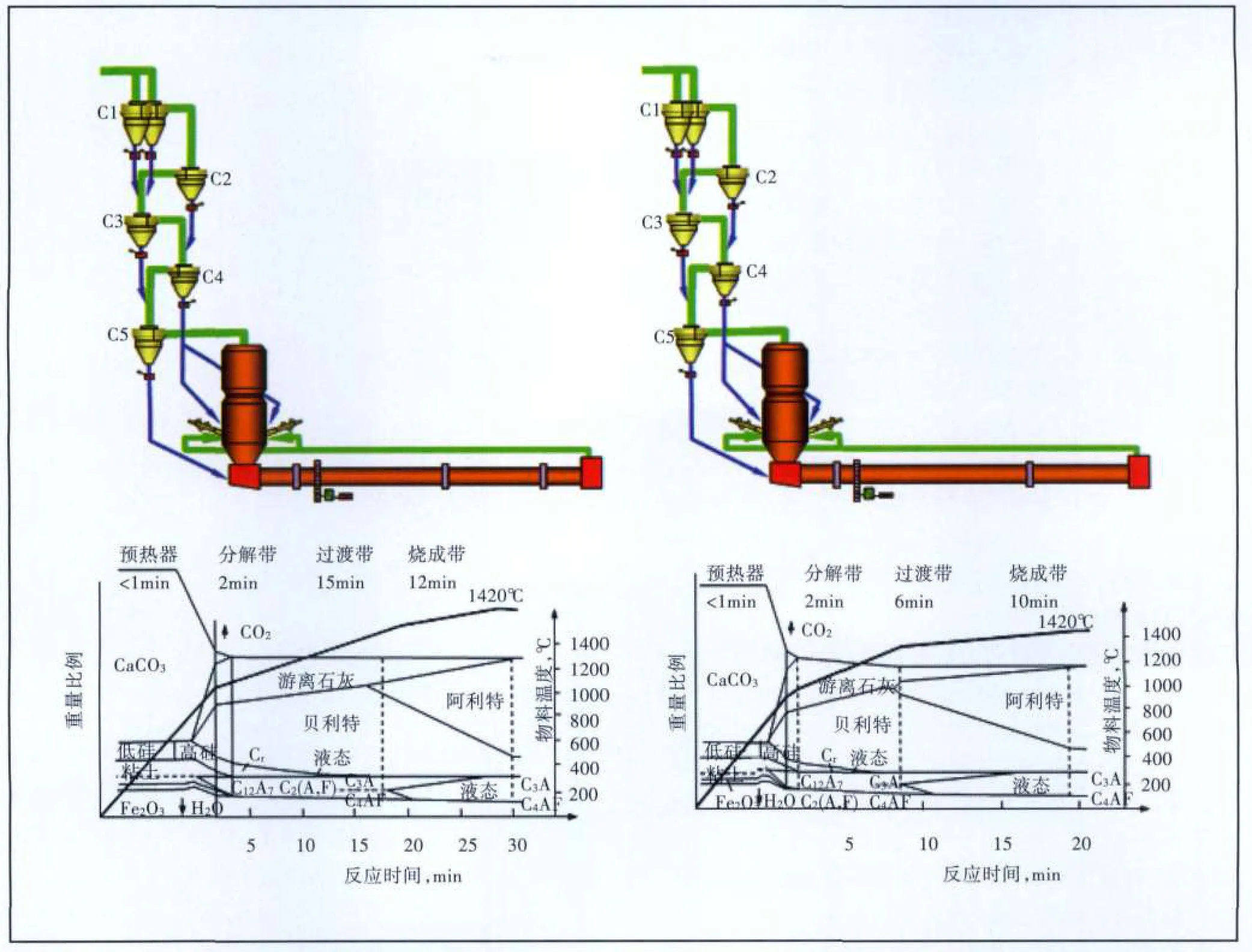

图1 回转窑中物料停留时间

现代预分解技术及高效冷却机技术为回转窑中物料煅烧提供了很好的预烧条件及煅烧条件,对于预分解窑,通常认为只要入窑物料分解率合适(92%以上),物料在回转窑中的停留时间达18min即可。两档窑及常规三档窑中物料停留时间及温度分布情况如图1,从中可见,两档窑缩短的主要是物料在过渡带的停留时间,从常规三档窑的15min缩为6min,过渡带的缩短即可保证回转窑中固相反应(主要是熟料矿物C2S、C3A及C4AF的形成反应)的进行,同时新生态的CaO在过渡带缩短停留时间对于提高其在烧成带的反应活性十分有利[4],对熟料质量的改善也有好的影响。

2.2 新型高效预热预分解系统

预热预分解技术是预分解烧成工艺的核心技术,国内外各大水泥制造公司均有自己的预热器及分解炉,形成了具有各自特点的不同型式的旋风筒、分解炉等,天津院有限公司在长期大量的关于预分解系统的研发应用过程中,通过不断总结优化提出了具有自我特色的高效低阻的第三代预分解系统,该系统完全具有天津院有限公司自主知识产权,目前已在几十条水泥生产线上投产运行,效果良好。

第三代预分解系统借助于现代流体力学、燃料燃烧学和气固两相流原理,通过对单体设备原理分析,提出对单体设备结构的构想,在此基础上进行冷热态试验研究及计算机模拟计算研究,提出了结构型式合理、性能优良的预热器系统,通过对分解炉内的反应过程进行多因素相关分析,在国内首次提出原燃料特性与预热预分解系统技术参数间的相关性关系[7],开发出结构简单、适应于不同原燃料的三喷腾型TTF高效分解炉[8]。在装备开发过程中,特别研究目前预分解系统的特点,开发出结构简单的大蜗壳旋风筒、悬挂分片式的耐热钢内筒、滚动轴承结构的锁风阀和箱式结构的撒料盒等新型结构预热器系统。

2.2.1 新型高效预热器系统

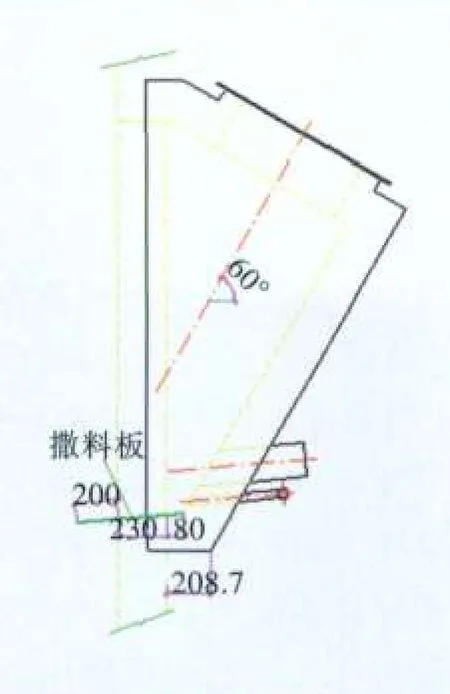

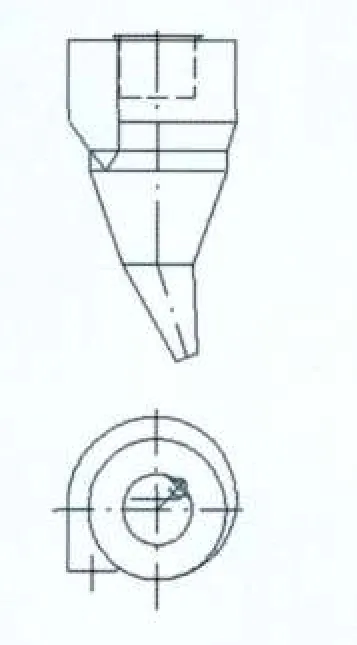

预热器系统主要考虑提高系统换热效果及降低系统阻力,通过分析研究影响预热器系统换热效率及阻力的因素,我们采取了以下技术措施:一是采用结构型式合理的撒料装置(图2),提高物料在管道系统的分散效果,从而提高换热效率;二是采用结构优良的二心270°大蜗壳型式的旋风筒(图3),在适当降低系统阻力的前提下提高旋风筒的分离效率,从而提高系统换热效果。

预热器系统的CFD模拟研究:

随着现代数学物理理论、数值模拟方法以及计算机技术的发展,计算流体动力学(CFD)在工程上的应用日渐成熟,显示出了巨大的灵活性,已经成为工程领域研究的主要发展方向。我们采用大型商业通用软件Fluent对天津院有限公司第三代预分解系统预热器预热单元进行模拟研究,提出了预热器系统的优化方案,为预热器系统的推广应用提供了很好的技术支撑。

(1)计算模型

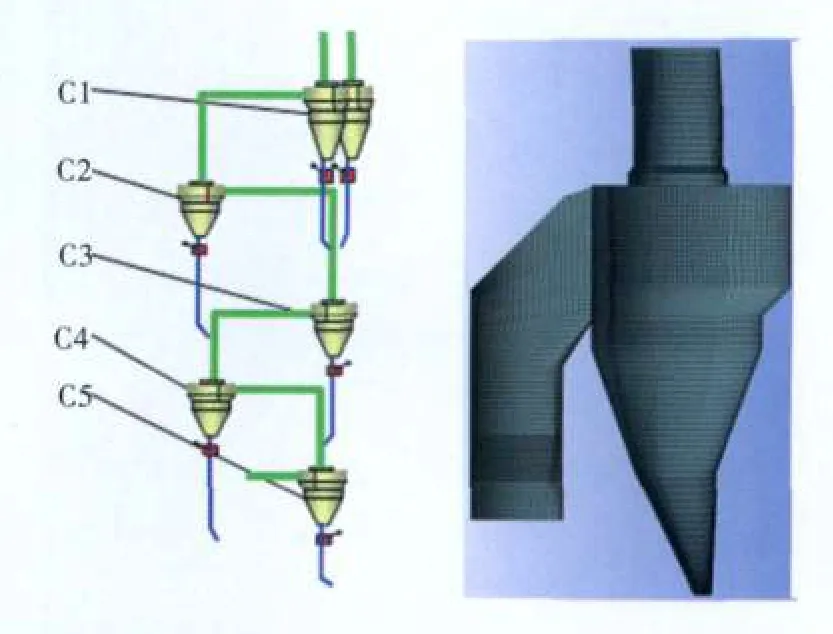

对天津院有限公司第三代预分解系统预热器进行模拟计算,采用三维建模软件生成计算所需的三维几何模型,以工程实际运行检测的数据作为相关边界参数,为便于了解各级预热器的相关参数及减少计算工作量,我们采用分级计算的方法,即每一计算单元为旋风筒加其进口热风管道,其出口参数作为下一个计算单元的入口参数,计算由五级预热器开始至一级换热单元结束,计算所用的系统网络图见图4。

因为RSM模型能较好地捕捉切向速度和轴向速度的分布特点,能很好地反应气体在旋风筒内的运动情况,能够满足旋风筒模拟计算的要求,因此笔者通过大量的对比分析,确定采用各向异性处理的RSM(Reynolds stress model)模型来模拟预热器旋风筒内气相的计算,计算用控制方程如下。

质量守恒方程又称为连续性方程,其表达式为:

式中:ρ——流体的密度

u——流体的速度

t——时间

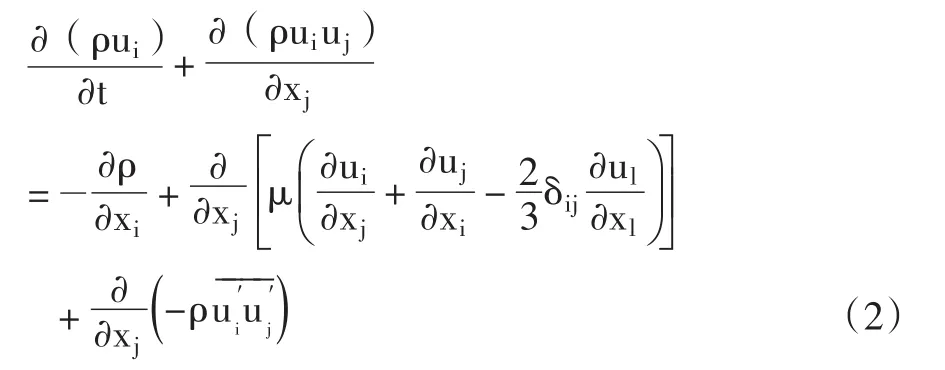

动量方程又称Navier-Stokes方程(简称N-S方程),其雷诺平均表达式为[7]:

μ——流体粘度

δij——应力张量系数

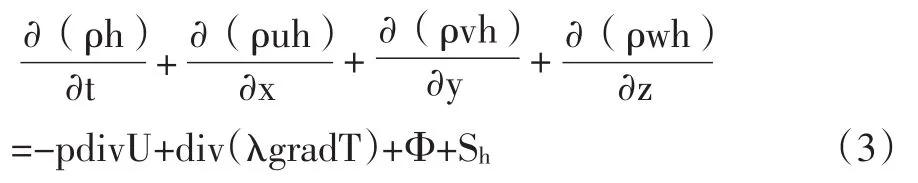

能量守恒方程的比焓形式为:

式中:h——流体的比焓

u,v,w——流体x,y,z方向上的速度

U——流体绝对速度

λ——流体的导热系数

p——流体压力

T——温度

Φ——热流量

Sh——源相

图2 撒料盒结构示意图

图3 旋风筒示意图

图4 系统网络图及计算单元

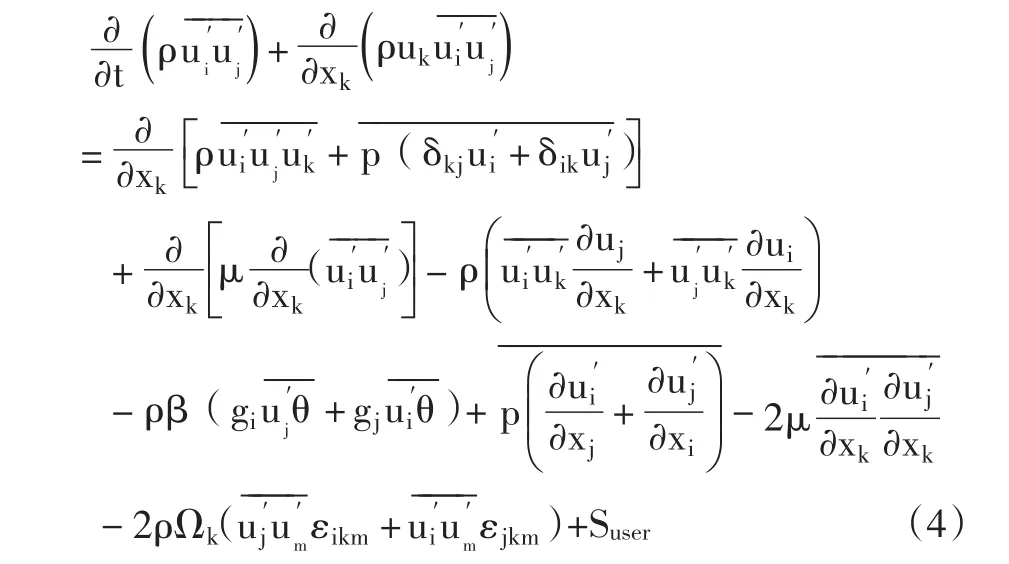

在模拟计算中,为了使方程组封闭,必须对雷诺应力进行处理。RSM模型放弃了各向同性假设,而是直接求解雷诺应力方程,Fluent中其形式如下:

式中:ρ——流体密度

μ——流体粘度

δij——应力张量系数

Ωk——模型常数

ε——湍流耗散率

Suser——用户源相

为了计算的精确性,笔者选用DPM(Discrete phase model)离散相模型,并运用其中的随机轨道模型追踪预热器内的颗粒相的运动。

(2)计算结果分析

根据现场测量结果,我们通过试验结果不断对计算模型进行修正,使其计算结果与实际更接近,从而为预热器的优化提供参考依据。计算时只给定C5的入口条件,上面各级的入口参数从下面各级的出口结果得到。

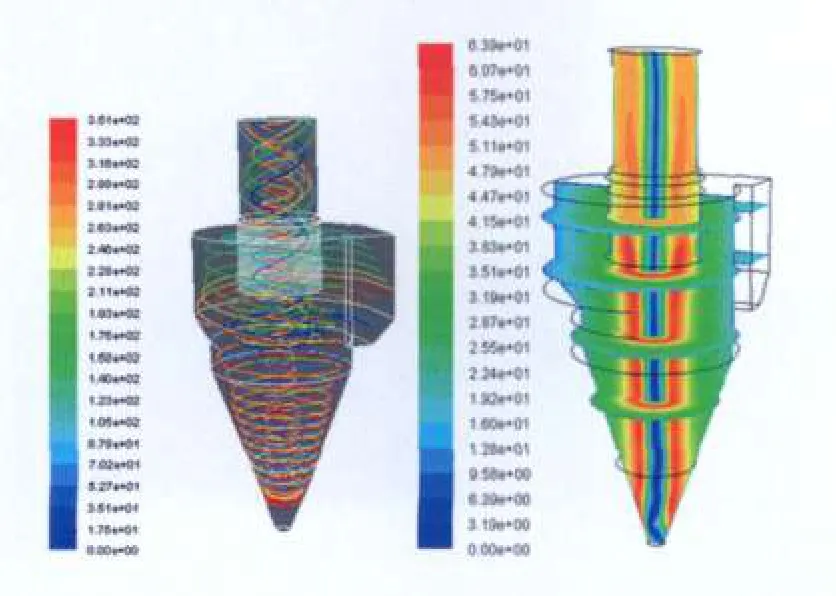

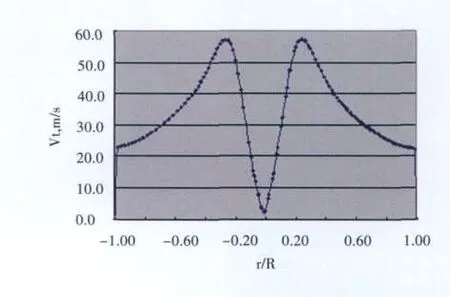

模拟计算表明,气体在旋风筒内强烈旋转,沿着壁面螺旋向下运动,到达底部后折向中心,又螺旋向上沿内筒流出,图5显示了气体在旋风筒内的运动情况。

模拟计算结果还表明,旋风筒内气流表现出很强的各向异性,切向速度呈现出明显的强制涡——准自由涡结构,如图6所示,这和相关文献中的描述相吻合。从图中可以看出,中心区域表现出明显的强制涡特性,而外围区域则表现出准自由涡的特点。速度大小基本可用Vt=k×rn来描述,其中强制涡时n>0,准自由涡时n<0,k为系数。

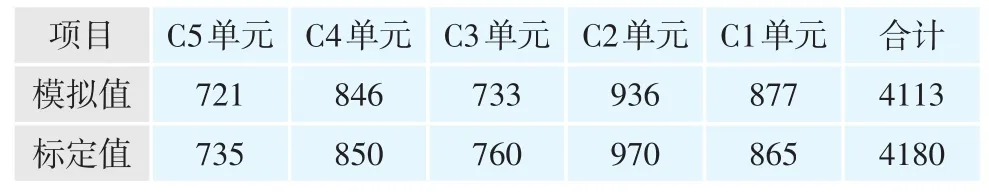

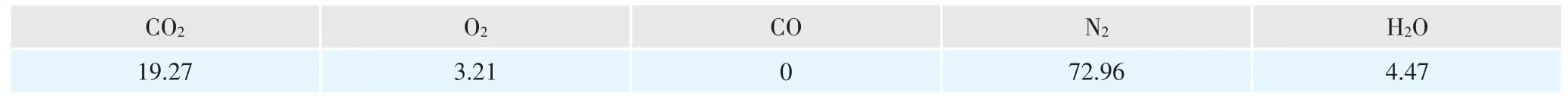

通过模拟计算,我们得到了各级预热单元的压力损失,并和现场标定数据进行了比对,结果如表1所示。从表中可以看出,模拟结果基本能反映各级预热单元压力损失的变化情况,与现场标定结果的变化趋势基本一致。从计算结果看,整个预热单元系统的压力损失约为4100Pa,平均每级压力损失为820Pa,与设计值基本相近。

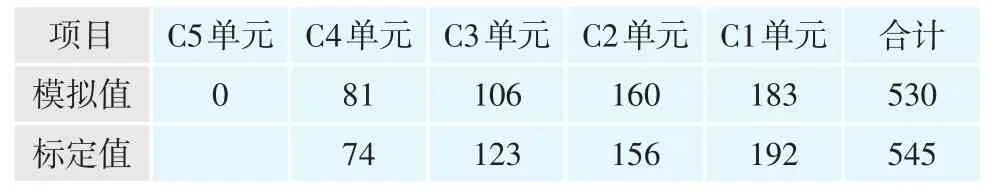

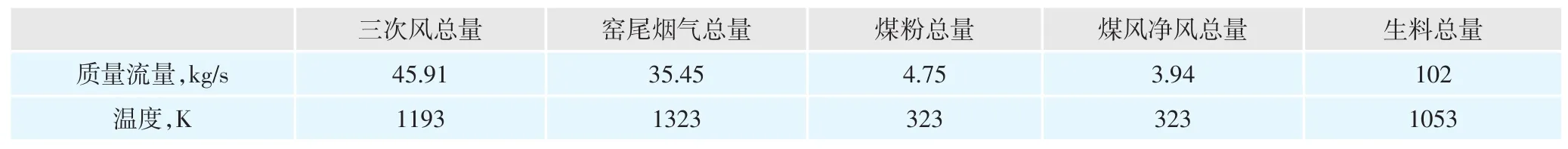

为了提高生料和气体间的换热效率,我们设计了撒料装置,从而使生料在管道中充分悬浮、分散,保证生料与气体的充分换热。系统换热模拟计算结果与现场标定数据如表2所示,可见预热单元系统的整体换热情况与现场标定数据基本吻合,模拟计算基本能够反映预热单元系统的换热情况。

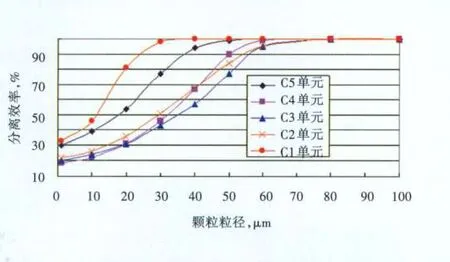

旋风筒分离效率模拟计算的结果见图7,可见该旋风筒整体分离效率较好,能很好地完成预热器系统的分离功能,从而对提高换热效果有利。

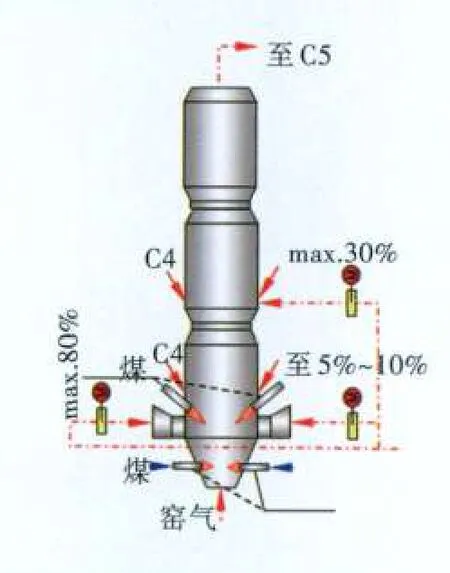

2.2.2 分解炉

天津院目前的主导炉型为三喷腾型TTF分解炉,该分解炉具有三喷腾和碰顶效应、湍流回流作用强、固气停留时间比大(τm=4~5)、温度场及浓度场均匀、物料分散及换热效果好、炉体结构简单、阻力系数低等特点[8],其结构见图8。

(1)分解炉的模拟优化

图5 气体在旋风筒内的运动轨迹及速度分布

图6 C4单元旋风筒基准型柱体切向速度

为了优化分解炉的结构型式,天津院有限公司对水泥分解炉的工艺过程、炉内气固两相流动、煤粉燃烧、碳酸钙分解等过程的机理做了大量的研究工作,引入了计算流体力学技术,同时在与计算机三维图形处理技术相结合的基础上,成功地开发出了具有分解炉数值模拟功能的计算机辅助试验平台仿真系统。该仿真系统具有一套完整的计算结构体系,包括分解炉虚拟样机的前处理网格造型,流场、温度场、颗粒场等物理场的求解器和后处理的可视化输出。利用该分解炉计算机辅助试验平台,我们可以针对不同的分解炉型进行优化设计,并对生产进行预测和指导。此外,该系统的开发,一方面解决了冷模试验无法进行煤粉燃烧和碳酸钙分解等高温过程的模拟研究的问题,另一方面,采用这种新的研究方法能大大地缩短产品的开发周期。

从湍流流动角度分析,分解炉计算机仿真开发中解决了圆柱坐标非结构网格下极点处理这一国内外公认的技术难题。数值求解器的开发过程中,碰到在圆柱坐标方程离散时,中心轴线处半径为零,数学处理速度、动量等值为无穷大,而从连续性考虑,物理意义上速度、动量等均为具体值这一极点处理难题。多年来,国内外学者均力求解决这个问题(炼钢炉、旋风筒等只能进行对称数值模拟)。该平台开发的技术解决了这一难题,实现流场、颗粒场、温度场、组分场360°全场模拟,真正实现分解炉的仿真研究。

表1 预热单元系统基准型压力损失,Pa

表2 预热单元系统基准型系统换热,℃

图7 旋风筒分离效率

图8 分解炉示意图

图9 TTF基本结构形式图

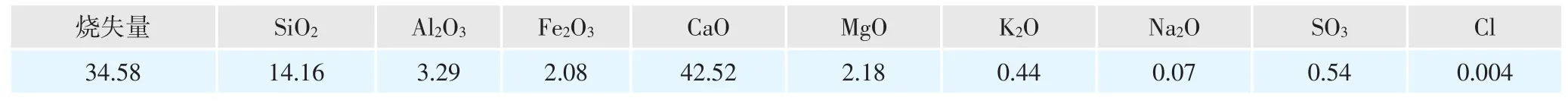

表3 生料的化学成分分析,%

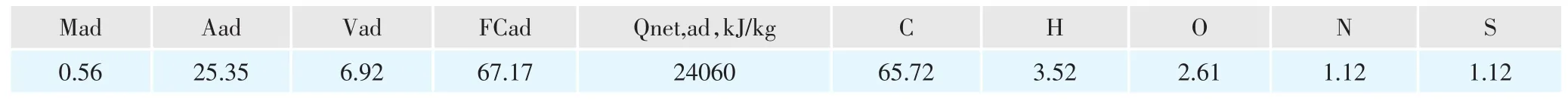

表4 煤样的工业分析和元素分析,%

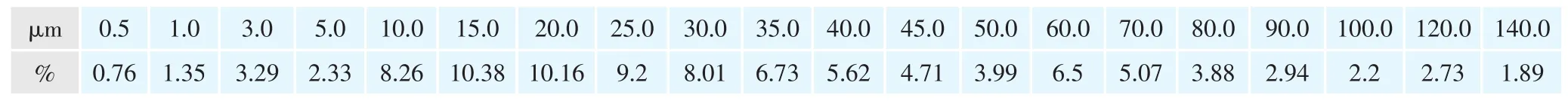

表5 生料颗粒的粒径分布

表6 煤粉颗粒的粒径分布

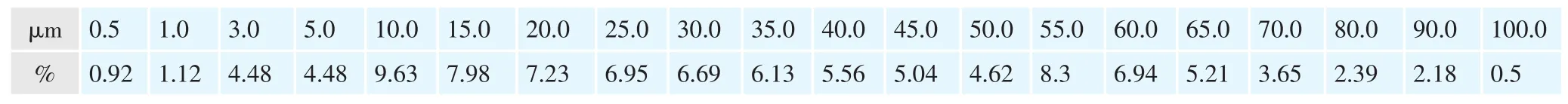

表7 窑尾烟气成分,%

表8 入口物质流量和温度

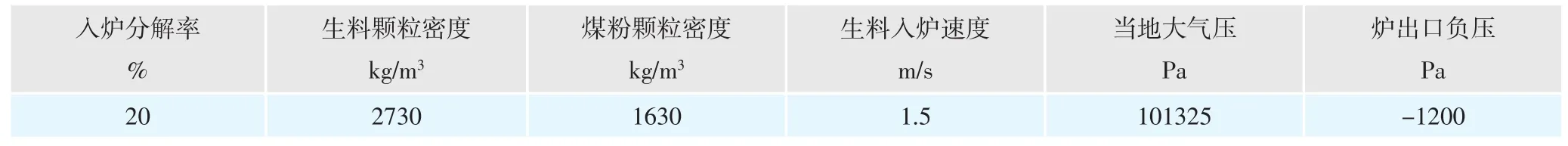

表9 其他相关参数取值

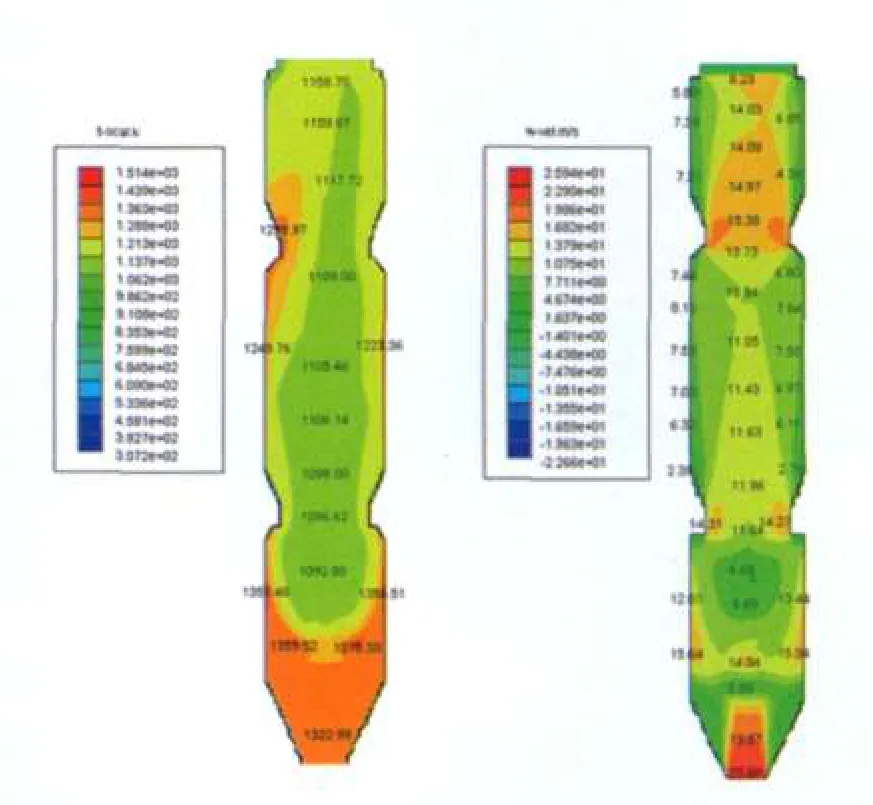

图10 TTF分解炉温度及速度分布

我们通过基础试验研究,建立了针对分解炉特点的、在耦合状态下的煤焦燃烧及碳酸钙分解的动力学模型。

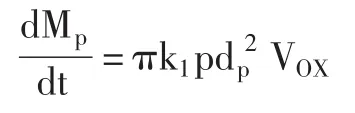

煤焦燃烧模型:

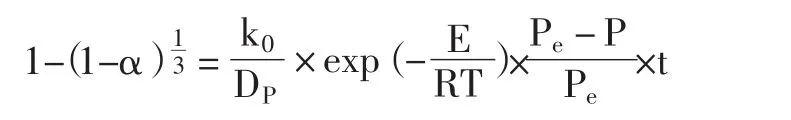

碳酸钙分解的模型:

模拟TTF分解炉基本结构形式见图9,生料和煤样参数见表3~9。模拟的工况条件:产量5500t/d,熟料热耗3009.6 kJ/kg。

我们设定不同的分解炉柱段高度、分解炉直径、不同的下缩口尺寸、喂料点的不同高度、不同的分料比例等,通过正交设计确定优化的方案,得出了最优结构参数为:柱段直径7.1m,下柱段和中柱段高度11.9m和15.4 m,烟室缩口2.4m,中部缩口5.3m;最优分料比例为35%,出炉物料分解率95%,煤粉燃尽率92%。按此设计的分解炉既能满足煤粉燃烧和生料分解的要求,也能保证分解炉运行的安全与稳定。优化后的分解炉断面温度分布见图10。

河北燕赵水泥有限公司采用的就是优化后的分解炉,实际运行检测结果表明分解炉出炉物料分解率达95%以上,完全能满足系统正常稳定生产的要求。

(未完待续)

TQ172.622.26

A

1001-6171(2011)01-0026-10

2010-10-20; 编辑:吕 光